一种五轴机床用Y轴装配总成及其装配方法和XYZ三轴装配总成

本发明涉及数控制造装备,特别是涉及一种五轴机床用y轴装配总成及其装配方法和xyz三轴装配总成。

背景技术:

1、五轴联动加工中心有高效率、高精度的特点,工件一次装夹就可完成复杂的加工。能够适应像汽车零部件、飞机结构件等现代模具的加工。五轴加工中心和五面体加工中心是有很大区别的。很多人不知道这一点,误把五面体加工中心当做五轴加工中心。五轴加工中心具有x/y/z三个线性轴和a/b/c中任意两个回转轴,并且五个坐标轴之间可以实现插补联动,适用于空间曲面加工,异型件加工,镂空件加工,钻孔,斜孔,斜面切削等。

2、目前我国制造行业所用的此类龙门框架式五轴加工中心基本为进口设备,且价格昂贵。而国产同类结构五轴加工中心为降低成本和制造、装调难度,均对ac摇篮五轴加工中心整体结构进行了调整,从成本控制角度进行改进的ac摇篮结构将龙门框架替换为三轴床身式加工中心,且将通用式ac双转台安装在三轴床身式加工中心工作台面上,这种机床制造成本低,精度取决于三轴机床和双转台自身的精度,其缺陷在于当a轴处于0度和正负90度加工姿态时机床的z轴行程、y轴行程将极大的备消减,因此此类机床无法实现较高零件的加工;从制造和装调难度角度进行改进的ac五轴结构则存在诸多不同,但大多将龙门框架进行拆分,或者将ac摇篮与龙门框架之间的装配关系进行拆分简化,拆分简化的根本原因在于降低整体龙门框架床身的a轴轴承孔座的同轴加工难度,降低a轴摇篮两端轴承孔同轴加工难度,降低摇篮与龙门床身装配和静态精度调整的难度。y轴采用双驱动双丝杠方式,需要两台伺服电机,且机电伺服调整难度大,使得机床对放置场地的地面要求也很严格,否则将影响机床的动态稳定性和精度。

技术实现思路

1、本发明的目的是针对现有技术中y轴调整难度大且场地要求严格的技术缺陷,而提供一种五轴机床用y轴装配总成。

2、本发明的另一个目的,是提供上述五轴机床用y轴装配总成的装配方法。

3、本发明的另一个目的,是提供一种五轴机床用xyz三轴装配总成。

4、为实现本发明的目的所采用的技术方案是:

5、一种五轴机床用y轴装配总成,包括y轴驱动组件和y轴长导轨组件;

6、所述y轴驱动组件包括固定安装在机床上的y轴总成支架、y轴电机、受所述y轴电机驱动的y轴丝杠组件和与所述y轴丝杠组件固定连接的xy轴连接支架调整板;所述y轴总成支架上安装有y轴导轨;所述xy轴连接支架调整板下端安装有y轴导轨滑块;所述xy轴连接支架调整板在所述y轴丝杠组件和所述y轴电机的驱动下,其下方的y轴导轨滑块沿所述y轴导轨做y向运动;

7、x轴装配总成通过xy轴连接支架安装在所述xy轴连接支架调整板上;

8、所述y轴长导轨组件包括固定安装在机床上的y轴长导轨、安装在所述y轴长导轨上的y轴长导轨滑块和安装在所述机床上用于调整所述y轴长导轨平行度的y轴长导轨压紧块;所述y轴长导轨滑块与所述x轴装配总成连接,所述x轴装配总成沿所述y轴长导轨做y向运动。

9、在上述技术方案中,所述y轴总成支架上设置有两个y轴导轨安装面;两条所述y轴导轨分别安装在两个y轴导轨安装面上;

10、所述y轴导轨滑块的上表面与所述xy轴连接支架调整板的下表面固定连接。

11、在上述技术方案中,所述y轴总成支架上设置有两个y轴丝杠组件安装面;所述y轴丝杠组件的两端分别固定安装在所述y轴丝杠组件安装面上;

12、所述y轴丝杠组件的螺母部分设置有y轴丝杠螺母连接面;所述y轴丝杠螺母连接面与所述xy轴连接支架调整板的下表面固定连接。

13、在上述技术方案中,所述y轴长导轨的数量为两条,分别设置在所述机床的两侧;

14、所述机床上设置有两个y轴长导轨安装面;每一所述y轴长导轨固定安装在一个y轴长导轨安装面上。

15、在上述技术方案中,所述y轴长导轨组件的装调方法,包括以下步骤:

16、步骤1:第一个y轴长导轨的安装

17、具体包括:将y轴长导轨安装至床身,预紧;

18、安装y轴长导轨压紧块,预紧;

19、紧固y轴长导轨两端的p1、p2点y轴长导轨压紧块,将y轴长导轨两端与基准面紧密接触;

20、将y轴长导轨滑块安装至y轴长导轨;

21、步骤2:第一个y轴长导轨的测量与固定

22、将带大理石平尺工装置于y轴长导轨一侧,以大理石平尺为基准,测量y轴长导轨两端p1、p2点到工装大理石平尺距离偏差,调整工装位置,保证y轴长导轨两端p1、p2点到工装平尺距离测量结果在允差范围内;

23、紧固y轴长导轨两端螺栓,测量y轴长导轨两端p1、p2点间各位置与工装平尺距离偏差,依次调整螺栓,保证y轴长导轨长度方向各个位置与工装平尺距离测量结果在允差范围内,达到平行度要求;

24、紧固,使y轴长导轨位置固定;

25、再次测量y轴长导轨与工装平尺距离偏差,保证测量结果在允差范围内,达到平行度要求;

26、步骤3:第二个y轴长导轨的安装

27、将y轴长导轨安装至床身,预紧;

28、安装y轴长导轨压紧块,预紧;

29、将y轴长导轨滑块安装至y轴长导轨;

30、步骤4:第二y轴长导轨的测量与固定

31、以第一个y轴长导轨为基准,测量第二个y轴长导轨与第一个y轴长导轨之间距离偏差,依次调整y轴长导轨压紧块螺栓,保证第二个y轴长导轨长度方向各个位置至第一个y轴长导轨距离测量结果在允差范围内,达到平行度要求;

32、紧固,使第二个y轴长导轨位置固定;

33、再次测量第二个y轴长导轨与第一个y轴长导轨距离偏差,保证测量结果在允差范围内,达到平行度要求;

34、y轴长导轨装调完成。

35、在上述技术方案中,所述y轴驱动组件的装调方法,包括以下步骤:

36、步骤1:第一个y轴导轨的安装

37、将y轴导轨安装至y轴总成支架,预紧;

38、紧固y轴导轨两端p1、p2点的螺栓,将y轴导轨两端与基准面紧密接触;

39、将y轴导轨滑块安装至y轴导轨;

40、步骤2:第一个y轴导轨的测量与固定

41、将带大理石平尺工装置于y轴导轨一侧,以大理石平尺为基准,测量y轴导轨两端p1、p2点到工装大理石平尺距离偏差,调整工装位置,保证y轴导轨两端p1、p2点到工装平尺距离测量结果在允差范围内;

42、测量y轴导轨两端p1、p2点间各位置与工装平尺距离偏差,依次调整y轴导轨,保证y轴导轨长度方向各个位置与工装平尺距离测量结果在允差范围内,达到平行度要求;

43、紧固,使y轴导轨位置固定;

44、再次测量y轴导轨与工装平尺距离偏差,保证测量结果在允差范围内,达到平行度要求;

45、步骤3:第二个y轴导轨的安装

46、将y轴导轨安装至y轴总成支架,预紧;

47、紧固y轴导轨两端p1、p2点的螺栓,将y轴导轨两端与基准面紧密接触;

48、将y轴导轨滑块安装至y轴导轨;

49、步骤4:第二个y轴导轨的测量与固定

50、以第一个y轴导轨为基准,测量第二个y轴导轨与第一个y轴导轨之间距离偏差,依次调整y轴导轨,保证第二个y轴导轨长度方向各个位置至第一个y轴导轨距离测量结果在允差范围内,达到平行度要求;

51、紧固,使y轴导轨位置固定;

52、再次测量第二个y轴导轨与第一个y轴导轨距离偏差,保证测量结果在允差范围内,达到平行度要求;

53、步骤5:y轴丝杠组件和y轴电机的安装

54、安装y轴丝杠组件至y轴总成支架,调整y轴丝杠组件,保证与y轴导轨平行度、与y轴导轨对称度、y轴丝杠组件两端高度距离在允差范围内,紧固y轴丝杠组件;

55、安装y轴电机;

56、步骤6:将xy轴连接支架调整板安装至y轴导轨滑块;

57、完成y轴装配总成装调。

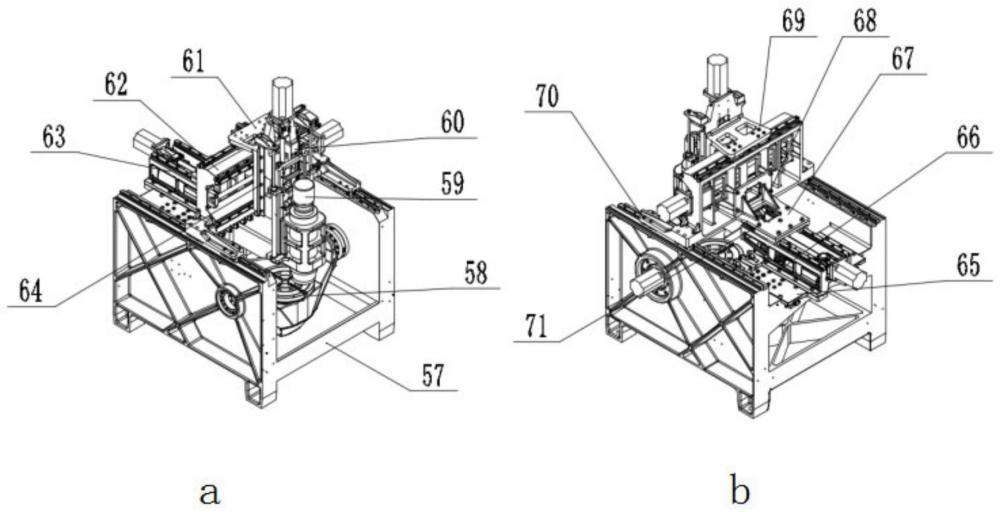

58、本发明的另一方面,一种五轴机床用xyz三轴装配总成,包括上述y轴装配总成、x轴装配总成和z轴装配总成;

59、所述x轴装配总成通过xy轴连接支架安装在所述xy轴连接支架调整板上;

60、所述x轴装配总成包括x轴总成支架、x轴电机、x轴丝杠组件、安装在所述x轴总成支架上的x轴滑动组件和xz轴连接支架;所述x轴丝杠组件与所述xz轴连接支架连接;所述xz轴连接支架在所述x轴电机和x轴丝杠组件的驱动下沿所述x轴滑动组件x向滑动;所述x轴滑动组件包括x轴导轨压紧块、x轴导轨和x轴导轨滑块;所述x轴导轨和所述x轴导轨压紧块固定安装在所述x轴总成支架上;所述x轴导轨滑块与所述xz轴连接支架固定安装;

61、所述z轴装配总成包括z轴总成支架、z轴电机、z轴丝杠组件、z轴滑动组件和主轴立柱;所述z轴滑动组件包括z轴导轨、z轴导轨滑块和z轴导轨压紧块;所述z轴导轨和z轴导轨压紧块安装在所述主轴立柱上;所述z轴导轨滑块安装在所述z轴总成支架上;所述z轴丝杠组件与所述主轴立柱相连;所述主轴立柱在所述z轴电机和所述z轴丝杠组件的驱动下z向滑动;主轴固定安装在所述主轴立柱上。

62、在上述技术方案中,所述主轴立柱上安装有主轴气缸;所述z轴总成支架上安装有气缸挡板;所述主轴气缸的顶杆端部与所述气缸挡板相连。

63、在上述技术方案中,所述x轴总成支架的两侧设置有防倾探肩。

64、在上述技术方案中,所述x轴装配总成的装调方法,包括以下步骤:

65、步骤1:第一个x轴导轨的安装

66、将x轴导轨安装至x轴总成支架,预紧;

67、安装x轴导轨压紧块,预紧;

68、紧固x轴导轨两端p1、p2点的x轴导轨压紧块,将x轴导轨两端与基准面贴紧;

69、将x轴导轨滑块安装至x轴导轨;

70、步骤2:第一个x轴导轨的测量与固定

71、将带大理石方尺工装置于x轴导轨一侧,使其一侧边与y轴长导轨对齐,以与y轴长导轨垂直的另一侧边为基准,测量x轴导轨两端p1、p2点到工装大理石方尺距离偏差,调整工装位置,保证x轴导轨两端p1、p2点到大理石方尺距离测量结果在允差范围内;

72、紧固x轴导轨两端导轨紧固螺栓,测量x轴导轨两端p1、p2点间各位置与大理石方尺距离偏差,依次调整x轴导轨压紧块螺栓,保证x轴导轨长度方向各个位置与大理石方尺距离测量结果在允差范围内,达到平行度要求;

73、紧固x轴导轨紧固螺栓,使x轴导轨位置固定;

74、再次测量x轴导轨与大理石方尺距离偏差,保证测量结果在允差范围内,达到平行度要求;

75、步骤3:第二个x轴导轨的安装

76、将x轴导轨安装至x轴总成支架,预紧;

77、安装x轴导轨压紧块,预紧;

78、将x轴导轨滑块安装至x轴导轨;

79、步骤4:第二个x轴导轨的测量与固定

80、以x轴导轨为基准,测量第二个x轴导轨与第一个x轴导轨之间距离偏差,依次调整x轴导轨压紧块螺栓,保证第二个x轴导轨长度方向各个位置至第一个x轴导轨距离测量结果在允差范围内,达到平行度要求;

81、紧固x轴导轨紧固螺栓,使第二个x轴导轨位置固定;

82、再次测量第二个x轴导轨与第一个x轴导轨距离偏差,保证测量结果在允差范围内,达到平行度要求;

83、步骤5:第三个x轴导轨的安装

84、将x轴导轨安装至x轴总成支架,预紧;

85、安装x轴导轨压紧块,预紧;

86、将x轴导轨滑块安装至x轴导轨;

87、步骤6:第三个x轴导轨的测量与固定

88、以x轴导轨为基准,测量第三个x轴导轨与第一个x轴导轨之间距离偏差,依次调整x轴导轨压紧块螺栓,保证第三个x轴导轨长度方向各个位置至第一个x轴导轨距离测量结果在允差范围内,达到平行度要求;

89、紧固x轴导轨紧固螺栓,使第三个x轴导轨位置固定;

90、再次测量第三个x轴导轨与第一个x轴导轨距离偏差,保证测量结果在允差范围内,达到平行度要求;

91、步骤7:安装x轴丝杠组件至x轴总成支架,调整x轴丝杠组件,保证与x轴导轨平行度、与x轴导轨对称度、x轴丝杠组件两端高度距离在允差范围内,紧固x轴丝杠组件;

92、步骤8:安装x轴总成电机;

93、完成x轴装配总成装调。

94、与现有技术相比,本发明的有益效果是:

95、本发明提供的五轴机床用y轴装配总成,通过结构改进,通过两条y轴长导轨和y轴导轨分别作为主导轨和副导轨,实现了y轴单伺服电机驱动,降低了双电机驱动的机电联调难度,且节省了成本,提高了y轴横梁承载能了和动态刚性。

- 还没有人留言评论。精彩留言会获得点赞!