一种3D成型自动换模台的制作方法

本技术涉及模具的,尤其是涉及一种3d成型自动换模台。

背景技术:

1、模具广泛应用在机械领域的方方面面,目前生产车间在对大型模具进行换模时,一般采用叉车换模,或者采用行车将模具放置在换模台车上,然后再进行换模,动作幅度大,占用空间大;小型模具则一般人工进行更换。

2、不同型号产品在生产过程中,需要通过不同模具进行压模,从而压制成不同形状的成品,由于模具生产的零件种类较多,导致使用到的模具种类非常多,利用现有的换模方法,会导致工作人员的换模工作异常频繁,且换模效率低下,占用空间大,操作人员劳动强度大,换模时间长,不便于换模。因此,如何提高模具的换模效率,是目前本领域技术人员亟待解决的问题。

技术实现思路

1、为了便于换模,提高换模效率,本技术提供一种3d成型自动换模台。

2、本技术提供的一种3d成型自动换模台采用如下的技术方案:

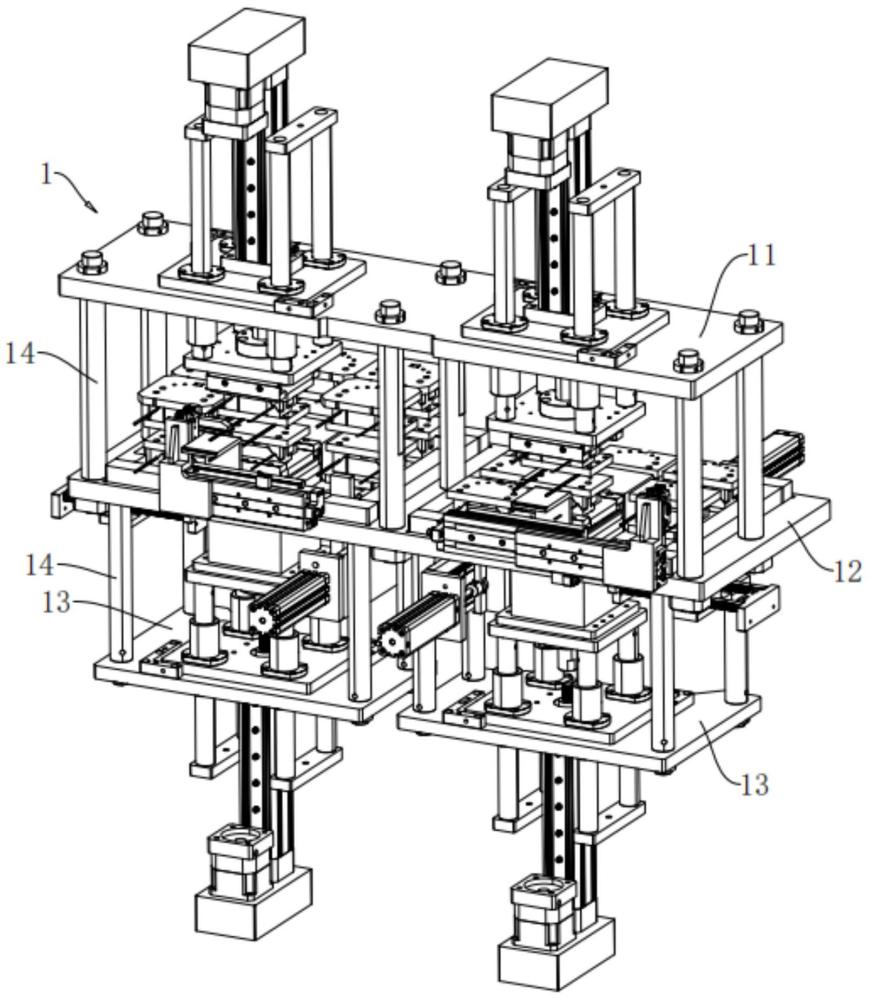

3、一种3d成型自动换模台,包括三层结构的安装架,所述安装架包括顶板、中间板、底板和连接柱,所述顶板、中间板和底板依次通过连接柱固定连接,所述底板设置有两块;

4、所述安装架上设置有左工位和右工位,所述左工位和右工位上均设置有换模装置,所述左工位和右工位上的换模装置相互对称设置;

5、所述换模装置包括模具本体、工作台和驱动机构;所述模具本体设置有多个,多个所述模具本体中,其中一个为工作模具,其余模具为替换模具,所述工作模具包括工作上模具和工作下模具,所述工作上模具和工作下模具升降设置于安装架上,所述工作上模具和工作下模具的升降方向相反,所述替换模具包括替换上模具和替换下模具;

6、所述中间板顶面的一侧的中部开设有升降通槽,所述工作台位于升降通槽处且升降设置,所述工作下模具固定设置于工作台上从而实现工作下模具的升降;所述中间板顶面的中部固定设置有方形凸块,所述中间板顶面的四周固定设置有条形围挡,所述条形围挡和方形凸块之间围成回字凹槽,所述升降通槽位于回字凹槽内;所述模具本体沿回字凹槽的路径填充于回字凹槽内,所述回字凹槽内预留有填充空缺,即所述回字凹槽内能够填充模具本体的数量为n,则所述回字凹槽内实际的模具本体数量为n-2;所述工作台可升降至工作台的顶面与回字凹槽的底壁齐平,所述回字凹槽内的模具本体可沿回字凹槽的回字路径依次移动,因此所述填充空缺的位置可随模具本体的移动而变化,移动至所述工作台上的模具本体即为工作模具,其余所述模具本体即为替换模具,所述工作模具和替换模具之间可相互替换;

7、所述驱动机构包括升降组件和滑动组件,所述升降组件用于驱动工作上模具和工作下模具的升降,所述滑动组件用于驱动回字凹槽内的模具本体沿回字凹槽的回字路径移动。

8、通过采用上述技术方案,对产品进行合模压制时,将产品放置于工作下模具上,然后通过升降组件驱动工作上模和工作下模向相互靠近的方向移动,实现合模压制。当产品需要压制为其余形状时,则需要进行换模。

9、换模时,通过滑动组件使工作模具和替换模具于回字凹槽中逐个滑动,直至所需的替换模具滑动至工作台上成为工作模具,相较于人工换模,便于换模,有助于提高换模效率。

10、可选的,所述滑动组件包括设置于安装架上的第一驱动气缸、第二驱动气缸、第三驱动气缸和第四驱动气缸,所述第一驱动气缸、第二驱动气缸和第三驱动气缸均位于中间板的下方,所述第四驱动气缸设置于中间板的侧面上;

11、第一驱动气缸、第二驱动气缸、第三驱动气缸和第四驱动气缸的活塞杆均平行于中间板,所述第一驱动气缸的活塞杆上固定连接有第一推板,所述第二驱动气缸的活塞杆上固定连接有第二推板,所述第三驱动气缸的活塞杆上固定连接有第三推板,所述回字凹槽底壁的三角处分别开设有第一推槽、第二推槽和第三推槽,所述第一推槽、第二推槽、第三推槽分别用于供第一推板、第二推板、第三推板穿过并移动,所述第一推槽和第二推槽位于靠近工作台的两角处,所述第一推槽垂直于第二推槽和第三推槽,所述第二推槽平行于第三推槽,且所述第二推槽的长度方向朝向工作台;

12、所述条形围挡的顶面上开设有三个让位通槽,三个所述让位通槽均与回字凹槽连通,且三个所述让位通槽分别与第一推槽、第二推槽和第三推槽连通,所述第四驱动气缸的活塞杆穿过条形围挡的侧壁,所述模具本体由第一推板、第二推板、第三推板和第四驱动气缸的活塞杆沿回字凹槽被推动,实现所述工作模具和替换模具之间的切换,所述第一推板、第二推板和第三推板未使用时则位于让位通槽中。

13、通过采用上述技术方案,换模时,通过分别启动第一驱动气缸、第二驱动气缸、第三驱动气缸和第四驱动气缸,控制第一推板、第二推板、第三推板以及第四驱动气缸的活塞杆推动替换模具逐个移动,实现所述工作模具和替换模具之间的切换,且让位通槽的设置,为未使用的推板提供了存放空间,避免对在回字凹槽中移动的替换模具产生干扰。

14、可选的,所述安装架上设置有上模固定组件和下模固定组件,所述上模固定组件包括上模固定板和上模l板,所述上模l板固定设置于上模固定板底面的两侧,两侧的所述上模l板相对设置且形成有上模卡槽;所述下模l板固定设置于下模固定板底面的两侧,两侧的所述下模l板相对设置且形成有下模卡槽;

15、所述工作上模具卡设于上模卡槽内,所述工作下模具卡设于下模卡槽内,所述升降组件用于驱动上模固定板和下模固定板升降,所述工作台即为下模固定板的顶面;

16、换模时,所述下模固定板升降至下模固定板的顶面与回字凹槽的底壁齐平,所述上模固定板下降至与上模固定板临近的位置,所述第一推板、第二推板和第三推板逐个推动模具本体,最后所述第二推板将替换模具朝向工作台推动,所述替换模具将原本工作台的工作模具推出,所述替换模具的替换上模具卡设于上模卡槽中成为工作上模具,所述替换模具的替换下模具卡设于下模卡槽中成为工作下模具,而后所述上模固定板上升,所述工作上模具和工作下模具打开,将待压模产品放置于所述工作下模具上后,通过所述工作上模具和工作下模具的升降进行合模压制。

17、通过采用上述技术方案,换模、以及工作上模具和工作下模具的固定同时进行,换模操作简单方便。

18、可选的,所述升降组件包括顶部升降缸、底部升降气缸、顶部连接筒、顶部连接盘、底部连接筒和底部连接盘,所述顶部升降气缸固定安装于顶板的顶面上,所述上模固定板的顶面上设置有连接板,所述顶部连接盘通过连接板固定连接于上模固定板的顶面上,所述顶部连接筒固定连接于顶部连接盘的顶面上且与顶部升降气缸的活塞杆螺纹连接;

19、所述底部升降气缸固定安装于底板的底面上,所述下模固定板的底面上设置有安装组件,所述底部连接盘通过安装组件固定连接于下模固定板的底面上,所述底部连接筒固定连接于底部连接盘的底面上且与底部升降气缸的活塞杆螺纹连接。

20、通过采用上述技术方案,启动顶部升降气缸和底部升降气缸,即可实现上模固定板和下模固定板的升降,从而实现工作上模具和工作下模具的升降,且安装方便。

21、可选的,所述安装组件包括空心增高块和安装方盘,所述空心增高块的顶部通过安装方盘和下模固定板的底面固定连接,所述空心增高块的底部亦设置有连接板,所述空心增高块的底部通过连接板和底部连接盘的顶面连接,所述空心增高块内固定设置有加强隔板。

22、通过采用上述技术方案,空心增高块的设置有助于实现底部升降气缸与下模固定板之间的连接,空心增高块结构简单,且稳定性强,另设加强隔板,进一步增加空心增高块的结构强度。

23、可选的,所述连接板上固定连接有导杆,所述顶板和底板上穿过且固定连接有导管,所述导管对应套设于导杆上。

24、通过采用上述技术方案,有助于提高工作上模具和工作下模具升降的稳定性。

25、可选的,所述导杆设置于连接板的四角处,同侧的两根所述导杆通过连接把手固定连接。

26、通过采用上述技术方案,导杆设置于连接板的四角处,进一步提高工作上模具和工作下模具升降的稳定性;同侧的两根导杆通过连接把手固定连接,便于握住把手对导杆进行安装,同时也提高了导杆底部连接的稳定性。

27、可选的,所述第一驱动气缸和第四驱动气缸分别设置于中间板宽度方向的两侧,且所述第一驱动气缸和第四驱动气缸的活塞杆相对设置,所述第二驱动气缸和第三驱动气缸位于中间板的正下方且位于空心增高块远离第一驱动气缸的一侧,所述第二驱动气缸和第三驱动气缸相互平行且均垂直于第一驱动气缸,所述第二驱动气缸和第三驱动气缸活塞杆的朝向相反。

28、可选的,所述第一推板、第二推板和第三推板的底部分别固定连接有第一对接板、第二对接板和第三对接板,所述第一驱动气缸、第二驱动气缸和第三驱动气缸的活塞杆上均固定连接有凸字块,所述第一对接板、第二对接板、第三对接板上开设有供凸字块卡设的凸字槽;所述安装架上设置有第一限位组件、第二限位组件和第三限位组件,所述第一限位组件用于对第一驱动气缸上的凸字块和连接板进行限位与固定,所述第二限位组件用于对第二驱动气缸上的凸字块和连接板进行限位与固定,所述第三限位组件用于对第三驱动气缸上的凸字块和连接板进行限位与固定。

29、可选的,所述第一限位组件包括凹字板和第一工字导轨,所述凹字板固定连接于连接柱上,所述第一驱动气缸固定连接于凹字板的端部,所述第一对接板上开设有供第一工字导轨滑动的第一工字槽;

30、所述第二对接板呈长条状设置,所述第二对接板上的凸字槽开设于第二对接板的一端,所述第二对接板的另一端延伸至第二推槽的正下方且通过连接块与第二推板固定连接;所述第二限位组件包括安装侧板、连接侧板和两根第二工字导轨,所述安装侧板固定安装于中间板的底面上,所述第二驱动气缸固定连接于安装侧板上,所述第二工字导轨的一端与安装侧板固定连接,所述第二工字导轨的另一端与连接侧板连接,两根所述第二工字导轨分别位于连接块的两侧,且所述第二工字导轨通过螺栓固定连接于中间板的底面上,所述第二对接板的顶面上开设有供第二工字导轨滑动的第二工字槽;

31、所述第三限位组件包括第三工字导轨,所述第三工字导轨通过螺栓固定连接于中间板的底面上,所述第三对接板上开设有供第三工字导轨滑动的第三工字槽。

32、通过采用上述技术方案,第一驱动气缸、第二驱动气缸、第三驱动气缸和第四驱动气缸的设置,有助于节省安装空间,基于此,巧妙设置各块推板与各气缸活塞杆之间的连接,结构稳定、紧凑。

33、综上所述,本技术包括以下至少一种有益技术效果:

34、1.对产品进行合模压制时,将产品放置于工作下模具上,然后通过升降组件驱动工作上模和工作下模向相互靠近的方向移动,实现合模压制。当产品需要压制为其余形状时,则需要进行换模;换模时,通过滑动组件使工作模具和替换模具于回字凹槽中逐个滑动,直至所需的替换模具滑动至工作台上成为工作模具,相较于人工换模,便于换模,有助于提高换模效率;

35、2.换模时,通过分别启动第一驱动气缸、第二驱动气缸、第三驱动气缸和第四驱动气缸,控制第一推板、第二推板、第三推板以及第四驱动气缸的活塞杆推动替换模具逐个移动,实现所述工作模具和替换模具之间的切换,且让位通槽的设置,为未使用的推板提供了存放空间,避免对在回字凹槽中移动的替换模具产生干扰;

36、3.第一驱动气缸、第二驱动气缸、第三驱动气缸和第四驱动气缸的设置,有助于节省安装空间,基于此,巧妙设置各块推板与各气缸活塞杆之间的连接,结构稳定、紧凑。

- 还没有人留言评论。精彩留言会获得点赞!