一种焊接用具及其使用方法与流程

本技术涉及钢结构焊接用具,更具体地说,涉及一种焊接用具及其使用方法。

背景技术:

1、钢结构是一种常见的建筑结构,在生产加工过程中,通常会将多种型钢和钢板相互焊接,并形成钢梁、钢柱和钢桁架等构件进行使用;现有技术公开号为cn214816152公开的一种钢结构焊接用具包括箱体,所述双向丝杠外侧螺旋连接有滑块,所述滑块顶端固定连接有挤压块,所述限位块内侧滑动连接有滑板,所述箱体内侧转动连接有圆柱,所述圆柱外侧固定连接有齿轮,所述圆柱前端固定连接有第二旋转把手。该实用新型防止钢结构构件在焊接使发生晃动,并通过防护罩防止火花溅射到人身,对人员进行防护,同时可缩减佩戴焊帽环节,提高工作效率,在实施过程中钢结构构件进行焊接时,防护罩无法根据焊接位置的变化而进行调节,导致在焊接过程中出现局部防护效果较差的状况,存在少量火花或碎屑向外溅射的状况,造成对工作人员的防护较为不足。

2、现有技术公开号为cn 218904066 u的文献提供一种钢结构焊接用具,该装置通过设置有活动架、防护机构和调节机构,通过滑块和活动头相互配合对焊枪定位调节,使焊枪可以自由活动方便进行焊接,在进行焊接时,活动架沿着弧形槽活动,根据焊接位置对护板自由进行调节,同时,滑块移动过程中,可带动折叠板在导轨的内侧活动,在护板和折叠板相互配合下,可有效防止火花或碎屑向外溅射,提高焊接时的安全性;通过设置有抽风机和通风口,在进行焊接时,使抽风机运转带动通风口附近的空气向下流动,可对焊接过程中产生的粉尘和有毒气体向下聚集,防止粉尘和有毒气体向外扩散而影响工作人员的健康。

3、上述中的现有技术方案虽然通过现有技术的结构可以实现焊接过程中的一定程度上的气体隔绝安全施工,但是仍存在以下缺陷:一、该装置通过护板和折叠板相互作用,只能对护板的相对侧进行防护,而对于没有护板的区域,仍然会存在大量火花或碎屑飞溅的问题;二、整体为开放式的结构,在焊接的过程中大量的粉尘和毒气体处于一个相对开放的空间区域内,通过底部的的抽风机只能对局部的粉尘和气体进行吸附,但是由于气体的扩散,仍然有较多的气体和粉尘扩散到空气中,从而影响工作人员的健康;三、工件固定在装置上,焊枪环绕焊接时,对底部无法一次性完成焊接,因此需要将工件重新的拆装才能够完成底部的焊缝焊接,进而导致焊接点不连贯,同时降低焊接的效率。

4、针对上述中的相关技术中,发明人认为通过护板和折叠板相互作用,只能对护板的相对侧进行防护,而对于没有护板的区域,仍然会存在大量火花或碎屑飞溅的问题,整体为开放式的结构,在焊接的过程中大量的粉尘和毒气体处于一个相对开放的空间区域内,通过底部的的抽风机只能对局部的粉尘和气体进行吸附,但是由于气体的扩散,仍然有较多的气体和粉尘扩散到空气中,从而影响工作人员的健康,工件固定在装置上,焊枪环绕焊接时,对底部无法一次性完成焊接,因此需要将工件重新的拆装才能够完成底部的焊缝焊接,进而导致焊接点不连贯,同时降低焊接的效率。

5、鉴于此,我们提出一种焊接用具及其使用方法。

技术实现思路

1、1.要解决的技术问题

2、本技术的目的在于提供一种焊接用具及其使用方法,解决了上述背景技术中的技术问题,实现了使得焊接区域处于相对密封的结构内,极大的降低了粉尘和有毒气体的扩散和火花的飞溅,并且环形焊接一体式的焊接,无需二次拆装工件便可一次性完成焊接,保障焊接点的连贯性,提高焊接效率的技术效果。

3、2.技术方案

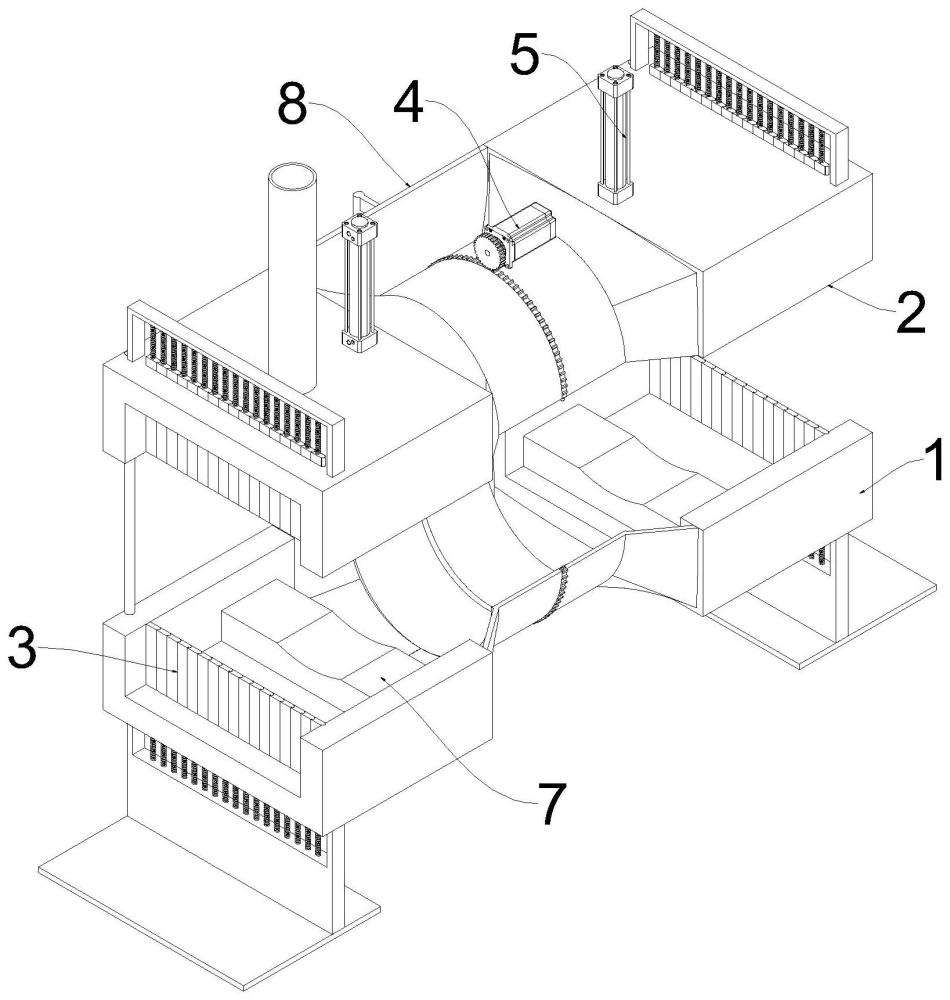

4、本技术技术方案提供了一种焊接用具,包括:下防护罩体和上防护罩体,所述下防护罩体的一侧固定安装有可使得上防护罩体升降的升降机构,所述下防护罩体和上防护罩体的两端均滑动连接有梳子板组,所述梳子板组分别与下防护罩体和上防护罩体弹性连接,所述下防护罩体和上防护罩体之间转动连接有焊接机构,所述焊接机构可分离并可环绕下防护罩体和上防护罩体转动,所述下防护罩体和上防护罩体远离升降机构的一侧为开口结构,所述上防护罩体的两端均固定安装有固定机构,所述上防护罩体的一端贯通连接有抽烟机对接管。

5、其中下第一槽板、下第二槽板、上第一槽板和上第二槽板置于条形孔的一侧固定安装有u型架,所述梳子板组包括多个梳板和弹簧,多个梳板与条形孔适配滑动,上防护罩体和下防护罩体与两端的梳子板组之间形成一个相对密封的箱体结构。

6、通过采用上述技术方案,下防护罩体的一侧固定安装可使得上防护罩体升降的升降机构,以使得工件通过下防护罩体和上防护罩体远离升降机构的一侧开口处放入,并且将工件摆放在下防护罩体上后,使得焊缝的位置置于焊接机构的正下方,然后再通过升降机构带动上防护罩体下降,在当下防护罩体和上防护罩体贴合后,下防护罩体和上防护罩体两端的四组梳子板组适应工件的形状,并与工件的表面贴合,使得下防护罩体和上防护罩体的两端形成一个相对密封的结构,并与下防护罩体和上防护罩体组成一个相对密封的箱体结构;随后通过焊接机构环绕式的对工件的焊缝进行一次性焊接,并在焊接的过程中使得火花和粉尘以及有毒气体均被控制在下防护罩体和上防护罩体的内部,进而极大的降低了粉尘和有毒气体的扩散和火花的飞溅,并且环形焊接一体式的焊接,无需二次拆装工件便可一次性完成焊接,保障焊接点的连贯性,提高焊接效率。

7、作为本技术文件技术方案的一种可选方案,所述下防护罩体包括下第一槽板和下第二槽板;下第一槽板与下第二槽板相对的一侧均固定安装有弧形板;所述上防护罩体包括上第一槽板和上第二槽板;上第一槽板和上第二槽板相对的一侧均固定安装弧形板,四个弧形板可组成一个两端开口的圆管结构,焊接机构转动连接在弧形板上;下第一槽板和下第二槽板之间固定安装固定板,上第一槽板和上第二槽板之间固定安装固定板,升降机构设置在上下两个固定板上。

8、通过采用上述技术方案,下第一槽板与下第二槽板相对的一侧均固定安装弧形板,上第一槽板和上第二槽板相对的一侧均固定安装弧形板,相邻的两个弧形板之间留有空隙,以便焊接机构的转动,并且四个弧形板可组成一个两端开口的圆管结构,工件的焊接缝置于圆管内部,并且焊接机构转动连接在弧形板上,并可沿着两个弧形板做圆形的环绕,从而对工件进行环形一次完成焊接,通过固定板可将下第一槽板和下第二槽板之间固定,通过固定板还可以将上第一槽板和上第二槽板之间固定,升降机构设置在上下的两个固定板之间,通过带动上方的固定板的升降,并可实现上防护罩体的升降。

9、作为本技术文件技术方案的一种可选方案,所述下第一槽板和下第二槽板靠近上第一槽板的一侧均固定安装有导向杆,上第一槽板和上第二槽板均开设有与导向杆适配的导向孔。

10、通过采用上述技术方案,在下第一槽板和下第二槽板的上表面一侧均固定安装导向杆,并且导向杆贯穿上第一槽板和上第二槽板开设的导向孔,以当上防护罩体升降时的稳定性。

11、作为本技术文件技术方案的一种可选方案,所述下第一槽板、下第二槽板、上第一槽板和上第二槽板的外侧端均开设有条形孔,下第一槽板、下第二槽板、上第一槽板和上第二槽板置于条形孔的一侧固定安装有u型架,所述所述梳子板组包括多个梳板和弹簧,多个梳板与条形孔适配滑动,梳板的外侧端与u型架之间均通过弹簧连接。

12、通过采用上述技术方案,在下第一槽板、下第二槽板、上第一槽板和上第二槽板的外侧端均开设条形孔,同时固定安装置于条形孔外侧的u型架,在下端的u型架下端固定支撑架,以便对设备整体进行支撑,同时每个条形孔内设置一组梳子板组,多个梳板滑插在条形孔内,并形成一个可伸缩的板状结构,工件放在下方的梳板上后,在重力的作用下,与下表面接触的梳板被挤压,工件下方的弹簧弹性压缩,产生一个弹性回弹作用力,下方梳板的上端与工件的下表面相抵,上防护罩体下降后,工件上方的梳板抵在工件的上表面,并使得上方与工件相互接触的梳板被压缩,同时使得上方梳板上端的弹簧被弹性压缩,进而通过梳板与工件的形状的自适应,以提高对工件的防护效果,使得工件的焊接缝处于相对密封的箱体内,同时通过梳板可避免工件向两侧滑动,值得注意的是,梳板越密集,梳板与工件的贴合密封缝隙越小,防护效果就越好。

13、作为本技术文件技术方案的一种可选方案,所述焊接机构包括焊枪、环齿轮、齿轮和步进电机;环齿轮包括上弧形齿轮和下弧形齿轮,环齿轮转动连接在弧形板远离上第一槽板的一端,齿轮与步进电机的输出轴同轴固定,步进电机固定在上方弧形板的外壁,齿轮与环齿轮啮合,焊枪固定在上弧形齿轮的内侧。

14、作为本技术文件技术方案的一种可选方案,所述焊枪与上弧形齿轮之间固定安装有伺服电动缸,所述上弧形齿轮的内侧固定安装有与伺服电动缸电连接的超声波位移传感器。

15、作为本技术文件技术方案的一种可选方案,所述环齿轮的一侧同轴固定导轨,弧形板靠近环齿轮的一侧开设有与导轨适配的滑槽,上弧形齿轮的两端均固定定位杆,下弧形齿轮的两端均开设有与定位杆适配的定位孔。

16、通过采用上述技术方案,右侧的上下弧形板的左端均开设滑槽,并且滑槽的端部为开口结构,以便于在上弧形齿轮和下弧形齿轮的右端同轴固定弧形的导轨沿着滑槽做圆形转动,通过步进电机同轴固定的齿轮,带动环齿轮转动,从而使得环齿轮内侧固定的焊枪围绕工件的焊缝转动式的焊接,步进电机带动齿轮驱动环齿轮转动,使得焊枪围绕工件的焊缝转动焊接,并通过超声波位移传感器检测焊枪与工件之间的距离,通过程控开关将距离信号转换成电信号,使得伺服电动缸带动焊枪伸缩,以使得焊枪能够保持靠近焊缝的位置进行焊接,同时在上弧形齿轮的下端固定定位杆,并当定位杆插入定位孔后,以实现上弧形齿轮与下弧形齿轮的对接。

17、作为本技术文件技术方案的一种可选方案,所述固定机构包括第一液压缸,所述升降机构包括第二液压缸。

18、通过采用上述技术方案,第二液压缸缸体固定在下方固定板上,伸缩杆固定在上方固定板上,以通过第二液压缸实现上防护罩体的升降,第一液压缸竖向固定在上防护罩体上,并且伸缩杆置于内侧,通过伸缩杆的伸缩,使得工件固定在垫板上。

19、作为本技术文件技术方案的一种可选方案,所述下第一槽板和下第二槽板内侧均固定安装垫板,垫板上开设有弧形槽,弧形槽与弧形板轴线平行。

20、通过采用上述技术方案,在下第一槽板和下第二槽板内侧均固定安装垫板,以便对工件进行垫高,保障工件与下方弧形板的距离,以保障焊枪的正常转动,避免焊枪在转动时与工件干涉,同时在垫板上开设弧形槽,当圆形管工件摆放在弧形槽上时,可快速的将圆管工件定位。

21、本技术技术方案还提供了一种焊接用具的使用方法,至少包括以下方法步骤:

22、s1、抽烟机对接管与抽烟机对接,通过第二液压缸带动上防护罩体上升,此时的上防护罩体与下防护罩体之间的一侧为开口,待焊接的工件可通过开口放入到下防护罩体与上防护罩体之间,并摆放在垫板上;

23、s2、工件在重力的作用下,与下表面接触的梳板被挤压,工件下方的弹簧弹性压缩,产生一个弹性回弹作用力,下方梳板的上端与工件的下表面相抵;

24、s3、通过第二液压缸使得上防护罩体下降,并使得下第一槽板和上第一槽板相抵,上弧形齿轮与下弧形齿轮配合成环齿轮,此时工件上方的梳板抵在工件的上表面,并使得上方与工件相互接触的梳板被压缩,同时使得上方梳板上端的弹簧被弹性压缩,第一液压缸对两个工件挤压固定在对应的垫板上;

25、s4、此时上防护罩体和下防护罩体与两端的梳子板组之间形成一个相对密封的箱体结构;

26、s5、步进电机带动齿轮驱动环齿轮转动,使得焊枪围绕工件的焊缝转动焊接,并通过超声波位移传感器检测焊枪与工件之间的距离,通过程控开关将距离信号转换成电信号,使得伺服电动缸带动焊枪伸缩,以使得焊枪能够保持靠近焊缝的位置进行焊接;

27、s6、焊接过程中,通过抽烟机将内部的废气抽取并过滤后排出便可。

28、3.有益效果

29、本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

30、1.本技术设置有带有弹簧的上下梳板,通过升降机构带动上防护罩体下降,在当下防护罩体和上防护罩体贴合后,下防护罩体和上防护罩体两端的四组梳子板组适应工件的形状,并与工件的表面贴合,使得下防护罩体和上防护罩体的两端形成一个相对密封的结构,并与下防护罩体和上防护罩体组成一个相对密封的箱体结构;

31、2.本技术通过焊接机构环绕式的对工件的焊缝进行一次性焊接,并在焊接的过程中使得火花和粉尘以及有毒气体均被控制在下防护罩体和上防护罩体的内部,进而极大的降低了粉尘和有毒气体的扩散和火花的飞溅,并且环形焊接一体式的焊接,无需二次拆装工件便可一次性完成焊接,保障焊接点的连贯性,提高焊接效率。

- 还没有人留言评论。精彩留言会获得点赞!