一种高碳工模具钢T12A盘条的生产方法与流程

本发明涉及一种高碳工模具钢t12a盘条的生产方法。

背景技术:

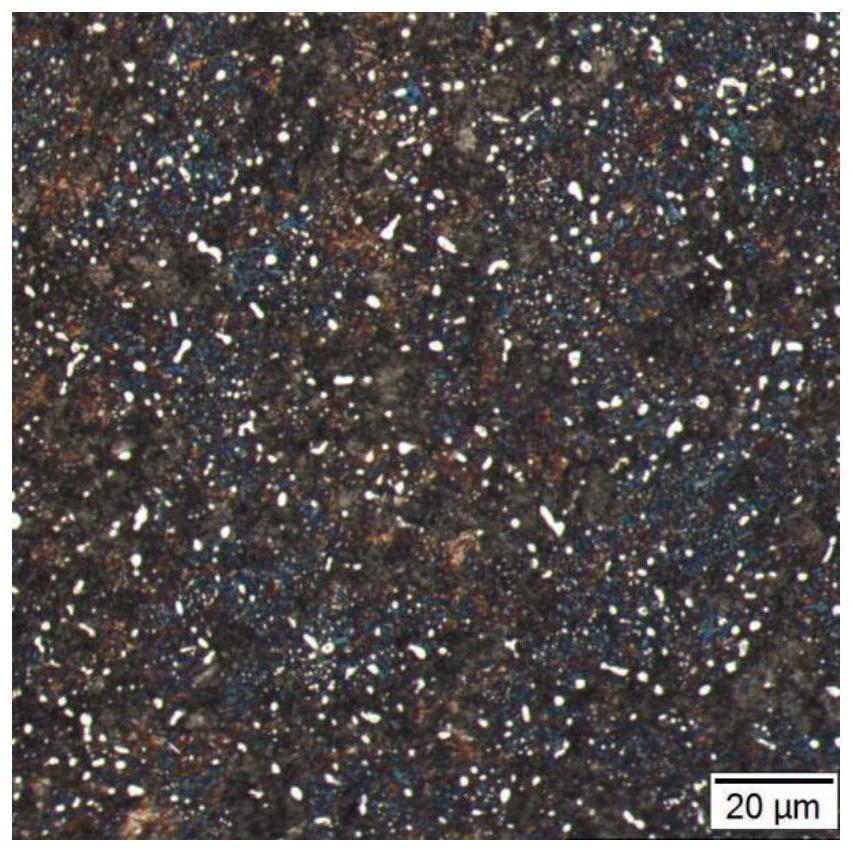

1、碳素工模具钢具有资源丰富、加工工艺简单、性能可靠、成本低廉、便于回收利用等特点,是机械制造中一种常用的工模具材料。通过不同的热处理工艺可以改变材料的内部组织结构,使其获得不同的力学性能,以满足不同的机械零件或工具的性能要求,提高其使用寿命。t12a钢属于过共析的高碳钢,加工前通过球化退火,将其组织由片状珠光体转变为球状珠光体,以降低其硬度,便于机加工。因此,该钢种球化退火后金相组织的均匀性便十分关键,除了该钢种的球化退火工艺之外,其热轧盘条的生产工艺也尤为重要。

技术实现思路

1、本发明要解决的技术问题是提供一种金相组织均匀、力学性能良好的高碳工模具钢t12a盘条的生产方法。

2、为解决上述技术问题,本发明提供的技术方案为:

3、一种高碳工模具钢t12a盘条的生产方法,包括开坯轧制和线材轧制工序;其中,所述开坯轧制工序:终轧道次前进行钢坯晾温,晾温至900-930℃后再进行轧制。

4、进一步地,本发明所述开坯轧制工序:加热温度为1220℃±10℃,加热时间为360~420min。

5、进一步地,本发明所述线材轧制工序:加热温度为1060℃±10℃,加热时间为90~120min。

6、进一步地,本发明所述线材轧制工序:进精轧温度为950℃±15℃,吐丝温度为900℃±10℃。

7、进一步地,本发明所述线材轧制工序:吐丝后进斯太尔摩冷却线,1-3组保温罩全开,1-3#风机全开,其余风机和保温罩全部关闭,进罩温度600℃±20℃,辊道速度为0.20~0.25m/s。

8、本发明方法采用上述工艺的理由如下:

9、开坯轧制工序加热温度、加热时间:加热温度选择1220±10℃,经理论研究和实验论证表明,低于1100℃不利于保证钢坯组织的奥氏体化,且变形抗力较大;高于1250℃加热容易导致晶界发生熔化和钢坯弯曲。同时,1220±10℃的高温更加有利于碳的扩散,改善钢材的中心偏析。加热时间为360~420min,同样是为了进行高温扩散,改善钢材的中心偏析。

10、终轧道次前进行钢坯晾温,晾温至900-930℃后再进行轧制:选择在终轧道次前进行钢坯晾温至900-930℃后进行轧制,可以实现钢坯的“硬壳”轧制。由于钢坯晾温,钢坯的表面温度低、变形抗力大,而钢坯的内部温度高、变形抗力小,此时进行终轧道次的轧制,更加有利于钢坯心部的变形,改善心部组织。

11、线材轧制工序加热温度、加热时间:选择加热温度为1060℃±10℃,加热时间为90~120min,主要考虑该钢种的碳含量较高,相对较易脱碳,而高温扩散已在开坯的加热工序完成,因此线材的加热工序主要考虑将钢坯加热透即可,尽量避免表面脱碳。

12、进精轧、吐丝温度:由于碳含量较高,该钢种的变形抗力相对较大,因此设置进精轧温度在950℃±15℃,以便于轧制;同时设置吐丝温度900℃±10℃,为后续的风冷做准备。

13、斯太尔摩冷却:吐丝后进斯太尔摩冷却线,1-3组保温罩全开,1-3#风机全开,其余风机和保温罩全部关闭,进罩温度600℃±20℃,辊道速度为0.20~0.25m/s。主要考虑为:吐丝后迅速风冷,促使其进行相变,待转变完成后,进保温罩进行保温,利用线材余温进行去应力处理。

14、本发明通过设计合理的开坯轧制工艺、线材轧制工艺,所得t12a线材经过球化退火后的金相组织均匀,力学性能良好,易于进行后续的机械加工,可用于下游刀具、工具加工领域。

技术特征:

1.一种高碳工模具钢t12a盘条的生产方法,其特征在于,包括开坯轧制和线材轧制工序,其中,所述开坯轧制工序:终轧道次前进行钢坯晾温,晾温至900-930℃后再进行轧制。

2.根据权利要求1所述的高碳工模具钢t12a盘条的生产方法,其特征在于,所述开坯轧制工序:加热温度为1220℃±10℃,加热时间为360~420min。

3.根据权利要求1所述的高碳工模具钢t12a盘条的生产方法,其特征在于,所述线材轧制工序:加热温度为1060℃±10℃,加热时间为90~120min。

4.根据权利要求1所述的高碳工模具钢t12a盘条的生产方法,其特征在于,所述线材轧制工序:进精轧温度为950℃±15℃,吐丝温度为900℃±10℃。

5.根据权利要求1所述的高碳工模具钢t12a盘条的生产方法,其特征在于,所述线材轧制工序:吐丝后进斯太尔摩冷却线,1-3组保温罩全开,1-3#风机全开,其余风机和保温罩全部关闭,进罩温度600℃±20℃,辊道速度为0.20~0.25m/s。

技术总结

本发明公开一种高碳工模具钢T12A盘条的生产方法,包括开坯轧制和线材轧制工序;其中,所述开坯轧制工序:终轧道次前进行钢坯晾温,晾温至900‑930℃后再进行轧制;所述线材轧制工序:进精轧温度为950℃±15℃,吐丝温度为900℃±10℃;吐丝后进斯太尔摩冷却线,1‑3组保温罩全开,1‑3#风机全开,其余风机和保温罩全部关闭,进罩温度600℃±20℃,辊道速度为0.20~0.25m/s。本发明通过控制适当的开坯轧制工艺和线材轧制工艺,获得的工模具钢热轧盘条表面质量良好,经过热处理后金相组织均匀,力学性能稳定,易于进行后续机械加工,可用于下游刀具、工具加工领域。

技术研发人员:张育明,孙增淼,巩延杰,田新中,董庆,赵昊乾,贾东涛,马洪磊,王笑丹,赵立华,霍立国,郑佳星

受保护的技术使用者:河北邢钢科技有限公司

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!