一种旋转式管道自动焊接装置

本发明涉及旋转式管道焊接设备,具体为一种旋转式管道自动焊接装置。

背景技术:

1、转式管道自动焊接装置是一种用于管道焊接的专用设备,主要用于焊接管道的长焊缝或环焊缝,通常由旋转结构、定位装置、电动导轨、焊接电源和控制系统等组成,实现管道的快速旋转、精确定位和焊接,能够提高焊接质量和效率,减少操作难度和风险,适应不同管径和焊接方法的需求,是管道焊接工作的重要辅助设备。

2、如公开号cn202607132u所公开的旋转式自动焊接装置,该实用新型的有益效果是:底座的一端上部设置变频电机,底座的另一端上部设置焊枪支架,变频电机的前端设置减速箱,减速箱的上端设置旋转卡盘,焊枪支架的上端设置焊接手柄,本实用新型的有益效果是旋转式自动焊接装置结构简单,焊接质量稳定,焊接作业劳动强度小,适合中小企业使用,但是该自动焊接装置的定位结构较为简单,无法提供高精度的定位,在面对较复杂的焊接工艺和要求时,会导致焊接位置的不准确和偏离,影响焊接质量和焊缝的一致性,该自动焊接装置的定位结构只能适应特定的焊接任务,对于不同的焊接要求和焊缝形状无法提供灵活的定位方式,其次,自动焊接装置缺少移动结构,焊接效率较低,在进行长焊缝或大尺寸管道的焊接时,需要多次旋转才能完成焊接,增加了焊接的时间和工序,导致焊接位置的准确性和稳定性难以保证,无法调整焊接头与焊缝的相对位置,导致焊接偏位或不良焊接,影响焊接质量和强度。

3、因此,迫切需要一种旋转式管道自动焊接装置,解决上述问题。

技术实现思路

1、本发明的目的在于提供一种旋转式管道自动焊接装置,具备便于焊接和精准度高的优点,解决了上述自动焊接装置的定位结构较为简单,无法提供高精度的定位,会导致焊接位置的不准确和焊接效率较低,在进行长焊缝或大尺寸管道的焊接时,需要多次旋转才能完成焊接的问题。

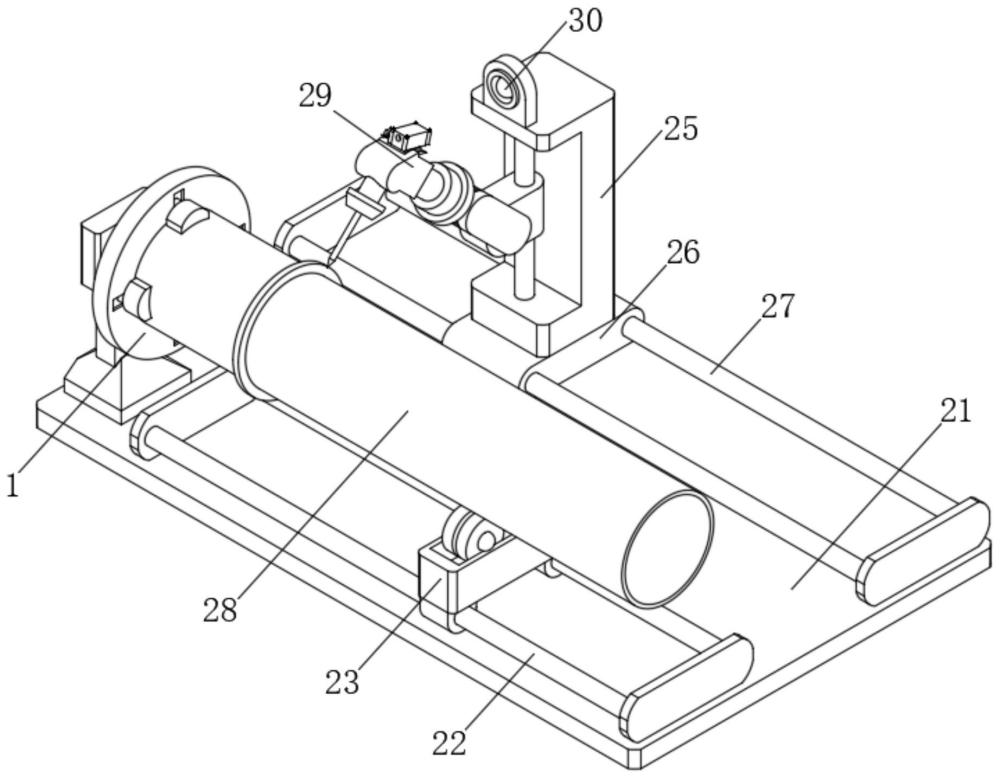

2、为实现上述目的,本发明提供如下技术方案:一种旋转式管道自动焊接装置,包括壳体、工作台、转动机构和定位机构,所述壳体位于工作台的顶部,所述工作台的顶部设置有旋转式管道,所述工作台顶部的一侧固定连接有电动导轨,所述电动导轨的表面滑动连接有滑套,所述滑套的顶部固定连接有支撑架,所述支撑架的一侧固定连接有焊接头,所述工作台的顶部设置有移动板,所述工作台顶部的一侧固定连接有支撑座,所述支撑座的顶部固定连接有箱体,所述箱体的一侧固定连接有固定座;

3、所述转动机构包含有固定连接于固定座顶部的马达,所述马达的输出轴贯穿至箱体的内腔并固定连接有蜗杆,所述蜗杆的一端与箱体转动连接,所述箱体内腔的一侧转动连接有蜗轮,所述蜗轮与蜗杆相啮合,所述蜗轮的一侧固定连接有连接杆,所述连接杆的一端延伸至箱体的外侧并固定连接有防护壳,所述防护壳的一侧与壳体固定连接;

4、所述定位机构包含有固定连接于防护壳内腔的电机,所述电机的输出轴贯穿至壳体的内腔并固定连接有转动杆,所述转动杆一侧的四角均转动连接有连接臂,所述连接臂的一侧转动连接有导向块,所述导向块的一侧延伸至壳体的外侧并固定连接有定位板,所述定位板与旋转式管道的表面紧密贴合。

5、优选的,所述马达的表面套设有安装座,所述安装座的底部与固定座固定连接。

6、优选的,所述工作台的顶部固定连接有滑杆,所述滑杆的表面与移动板滑动连接。

7、优选的,所述定位板相对的一侧均固定连接有防滑垫,所述防滑垫的表面刻画有纵向条纹纹理。

8、优选的,所述壳体的前侧开设有四个限位孔,所述导向块的一侧延伸至限位孔的外侧,且导向块与限位孔的内壁滑动连接。

9、优选的,所述防护壳的一侧开设有若干个散热孔。

10、优选的,所述支撑架的顶部固定连接有监测装置,所述监测装置与焊接头配合使用。

11、优选的,所述壳体内腔的一侧开设有四个呈对称设置的滑槽,所述滑槽的内腔滑动连接有滑块,所述滑块的一侧与连接臂固定连接。

12、优选的,所述移动板的顶部转动连接有两个滚轮,所述滚轮的表面与旋转式管道相接触。

13、一种旋转式管道自动焊接装置的使用方法,其方法包括如下步骤:

14、步骤一:首先,需要安装待焊接的旋转式管道放置在滚轮上,启动电机,电机输出轴旋转的同时带动转动杆进行转动,转动杆转动的同时带动连接臂进行摆动,连接臂摆动的同时带动导向块进行移动,导向块移动的同时带动定位板进行移动,使得定位板能够对旋转式管道进行固定,能够提供稳定的支撑和定位功能,确保旋转式管道在焊接过程中保持水平,减少焊接过程中的振动和变形;

15、步骤二:定位完成后,通过滑套和电动导轨的配合使用,精确控制焊接机构在水平方向上来回移动,实现精确定位和对焊接位置的准确控制,此时,焊接头开始工作,焊接头通过焊丝供给系统将焊丝送到焊接位置,焊接头与旋转式管道表面接触并加热,将焊丝熔化,并形成焊缝;

16、步骤三:转动机构启动,通过马达输出轴旋转带动蜗杆进行转动,蜗杆转动的同时带动蜗轮进行啮合传动,蜗轮转动的同时带动连接杆进行转动,连接杆转动的同时带动定位机构进行转动,使旋转式管道缓慢回转,回转角度可以根据需求进行调节,上述步骤能够实现对旋转式管道的自动化回转和焊接操作,提高焊接质量和效率,并减少对人工干预的需求。

17、与现有技术相比,本发明的有益效果如下:

18、1.本发明具备便于焊接和精准度高的优点,在实际使用过程中,通过定位机构的配合使用,能够将旋转式管道准确地定位在焊接位置,使焊接过程中的旋转式管道稳定固定,可以减少旋转式管道的晃动和移动,从而减少焊接过程中的变形和偏移,能够提高焊接的质量,避免焊接缺陷和不良焊接的发生,通过滑套和电动导轨的配合使用,实现对焊接装置的精确控制和位置调节,通过精确控制,可以使焊接头准确地定位到焊接位置,确保焊接的位置准确性和一致性。

19、2.本发明通过转动机构的配合使用,能够均匀、稳定地旋转旋转式管道,使焊接过程中的热输入更加均匀,可以避免焊接变形和裂纹,提高焊缝的一致性和质量,还可以快速、准确地将旋转式管道定位到需要焊接的位置,减少了人工干预的需要,可以提高焊接效率,降低了工作人员的劳动强度,缩短了焊接周期,解决了上述自动焊接装置的定位结构较为简单,无法提供高精度的定位,会导致焊接位置的不准确和焊接效率较低,在进行长焊缝或大尺寸管道的焊接时,需要多次旋转才能完成焊接的问题。

技术特征:

1.一种旋转式管道自动焊接装置,包括壳体(1)、工作台(21)、转动机构和定位机构,其特征在于:所述壳体(1)位于工作台(21)的顶部,所述工作台(21)的顶部设置有旋转式管道(28),所述工作台(21)顶部的一侧固定连接有电动导轨(27),所述电动导轨(27)的表面滑动连接有滑套(26),所述滑套(26)的顶部固定连接有支撑架(25),所述支撑架(25)的一侧固定连接有焊接头(29),所述工作台(21)的顶部设置有移动板(23),所述工作台(21)顶部的一侧固定连接有支撑座(20),所述支撑座(20)的顶部固定连接有箱体(10),所述箱体(10)的一侧固定连接有固定座(2);

2.根据权利要求1所述的一种旋转式管道自动焊接装置,其特征在于:所述马达(3)的表面套设有安装座(9),所述安装座(9)的底部与固定座(2)固定连接。

3.根据权利要求1所述的一种旋转式管道自动焊接装置,其特征在于:所述工作台(21)的顶部固定连接有滑杆(22),所述滑杆(22)的表面与移动板(23)滑动连接。

4.根据权利要求1所述的一种旋转式管道自动焊接装置,其特征在于:所述定位板(15)相对的一侧均固定连接有防滑垫(16),所述防滑垫(16)的表面刻画有纵向条纹纹理。

5.根据权利要求1所述的一种旋转式管道自动焊接装置,其特征在于:所述壳体(1)的前侧开设有四个限位孔(17),所述导向块(14)的一侧延伸至限位孔(17)的外侧,且导向块(14)与限位孔(17)的内壁滑动连接。

6.根据权利要求1所述的一种旋转式管道自动焊接装置,其特征在于:所述防护壳(7)的一侧开设有若干个散热孔(11)。

7.根据权利要求1所述的一种旋转式管道自动焊接装置,其特征在于:所述支撑架(25)的顶部固定连接有监测装置(30),所述监测装置(30)与焊接头(29)配合使用。

8.根据权利要求1所述的一种旋转式管道自动焊接装置,其特征在于:所述壳体(1)内腔的一侧开设有四个呈对称设置的滑槽(18),所述滑槽(18)的内腔滑动连接有滑块(19),所述滑块(19)的一侧与连接臂(13)固定连接。

9.根据权利要求1所述的一种旋转式管道自动焊接装置,其特征在于:所述移动板(23)的顶部转动连接有两个滚轮(24),所述滚轮(24)的表面与旋转式管道(28)相接触。

10.一种旋转式管道自动焊接装置的使用方法,其特征在于:其方法包括如下步骤:

技术总结

本发明涉及旋转式管道焊接设备技术领域,尤其为一种旋转式管道自动焊接装置,包括壳体、工作台、转动机构和定位机构,所述壳体位于工作台的顶部,所述工作台的顶部设置有旋转式管道,所述工作台顶部的一侧固定连接有电动导轨,所述电动导轨的表面滑动连接有滑套,所述滑套的顶部固定连接有支撑架。本发明具备便于焊接和精准度高的优点,在实际使用过程中,通过定位机构的配合使用,能够将旋转式管道准确地定位在焊接位置,使焊接过程中的旋转式管道稳定固定,可以减少旋转式管道的晃动和移动,从而减少焊接过程中的变形和偏移,能够提高焊接的质量,避免焊接缺陷和不良焊接的发生,通过滑套和电动导轨的配合使用,实现对焊接装置的精确控制和位置调节。

技术研发人员:刘运强,李小龙,陈志,韩兴国,叶东

受保护的技术使用者:桂林航天工业学院

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!