TIG自动焊送丝控制方法、系统、装置、计算设备及介质与流程

所属的技术人员知道,本发明可以实现为系统、方法或计算机程序产品。因此,本公开可以具体实现为以下形式,即:可以是完全的硬件、也可以是完全的软件(包括固件、驻留软件、微代码等),还可以是硬件和软件结合的形式,本文一般称为“电路”、“模块”或“系统”。此外,在一些实施例中,本发明还可以实现为在一个或多个计算机可读介质中的计算机程序产品的形式,该计算机可读介质中包含计算机可读的程序代码。计算机可读存储介质例如可以是但不限于——电、磁、光、电磁、红外线、或半导体的系统、装置或器件,或者任意以上的组合。在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

背景技术:

1、在管道建设工程中,管道主体工程已大量采用自动焊进行管道环焊缝焊接,自动焊具有效率高、质量稳定等优点,但在某些复杂地段内部根焊作业无法有效开展,只能从外部进行作业,tig(tungsten inert gas钨极惰性气体保护焊)自动焊做为一种新型的管道全位置自动焊装备,具备电弧稳定、一次焊接合格率高以及对焊工技能水平要求低等优点,是可以进行该种作业的装备之一。

2、目前,国内tig自动焊多应用于储罐的建设过程中,在技术向油气管道施工领域的引进过程中,焊丝直径一般小于1.2mm,采用等速送丝的方式,焊接电源能量匹配一般采用恒流方式,也有自动焊系统脉冲电流方式。但是现有的tig自动焊在焊接过程中,恒流模式下,自动焊系统恒速送丝,没有动态过程,而脉冲电流模式下,自动焊系统恒速送丝,送丝速度不随焊接电流的变化,没有相应匹配,导致焊接过程不稳定,焊接成功率低。

3、综上所述,现有的tig自动焊在焊接过程中存在焊接电流与送丝速度不能动态匹配的问题。

技术实现思路

1、为了克服现有的tig自动焊在焊接过程中存在焊接电流与送丝速度不能动态匹配的问题,本发明提供了tig自动焊送丝控制方法、系统、装置、计算设备及介质。

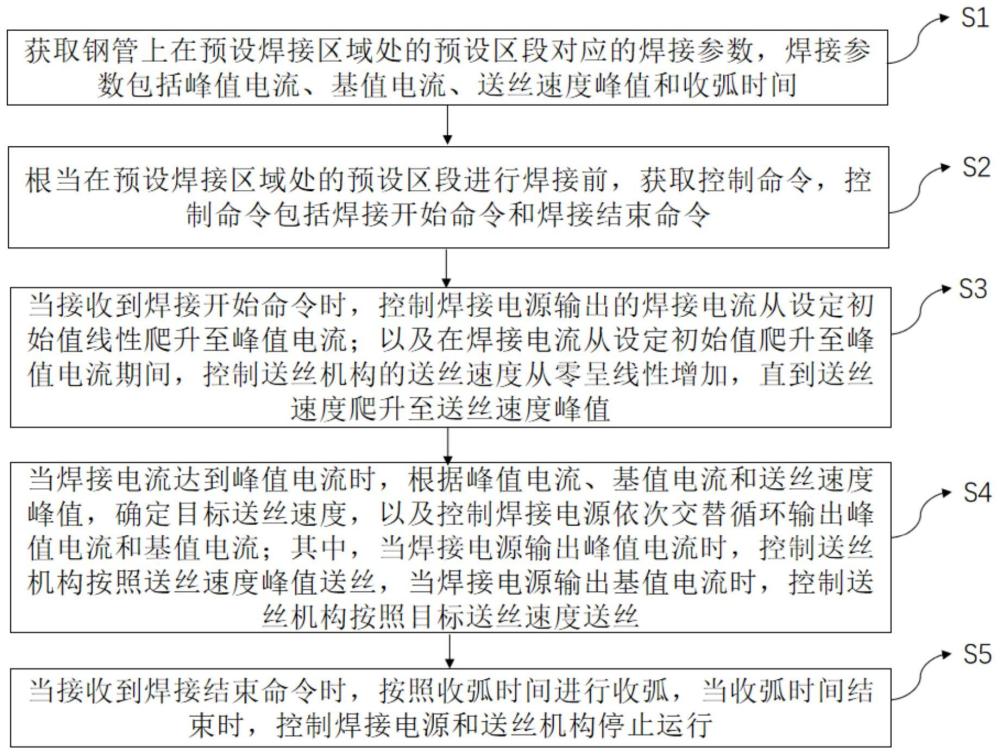

2、第一方面,为了解决上述技术问题,本发明提供了tig自动焊送丝控制方法,包括:

3、获取钢管上在预设焊接区域处的预设区段对应的焊接参数,焊接参数包括峰值电流、基值电流、送丝速度峰值和收弧时间;

4、当在预设焊接区域处的预设区段进行焊接时,获取控制命令,控制命令包括焊接开始命令和焊接结束命令;

5、当接收到焊接开始命令时,控制焊接电源输出的焊接电流从设定初始值线性爬升至峰值电流;以及在焊接电流从设定初始值爬升至峰值电流期间,控制送丝机构的送丝速度从零呈线性增加,直到送丝速度爬升至送丝速度峰值;

6、当焊接电流达到峰值电流时,根据峰值电流、基值电流和送丝速度峰值,确定目标送丝速度,以及控制焊接电源依次交替循环输出峰值电流和基值电流;其中,当焊接电源输出峰值电流时,控制送丝机构按照送丝速度峰值送丝,当焊接电源输出基值电流时,控制送丝机构按照目标送丝速度送丝;

7、当接收到焊接结束命令时,按照收弧时间进行收弧,当收弧时间结束时,控制焊接电源和送丝机构停止运行。

8、第二方面,本发明提供了tig自动焊送丝控制系统,包括:

9、焊接参数获取模块,用于获取钢管上在预设焊接区域处的预设区段对应的焊接参数,焊接参数包括峰值电流、基值电流、送丝速度峰值和收弧时间;

10、操作阶段获取模块,用于当在预设焊接区域处的预设区段进行焊接前,获取控制命令,控制命令包括焊接开始命令和焊接结束命令;

11、第一控制模块,用于当接收到焊接开始命令时,控制焊接电源输出的焊接电流从设定初始值线性爬升至峰值电流;以及在焊接电流从设定初始值爬升至峰值电流期间,控制送丝机构的送丝速度从零呈线性增加,直到送丝速度爬升至送丝速度峰值;

12、第二控制模块,用于当焊接电流达到峰值电流时,根据峰值电流、基值电流和送丝速度峰值,确定目标送丝速度,以及控制焊接电源依次交替循环输出峰值电流和基值电流;其中,当焊接电源输出峰值电流时,控制送丝机构按照送丝速度峰值送丝,当焊接电源输出基值电流时,控制送丝机构按照目标送丝速度送丝;

13、第三控制模块,用于当接收到焊接结束命令时,按照收弧时间进行收弧,当收弧时间结束时,控制焊接电源和送丝机构停止运行。

14、第三方面,本发明提供了tig自动焊送丝控制装置,包括包括主控系统、人机交互界面、焊接电源、送丝机构、主控箱、焊接小车和手持遥控盒,主控系统包括定时器和控制器,主控系统和人机交互界面分别位于主控箱内,送丝机构设置在焊接小车上,控制器通过串行总线与人机交互界面连接,控制器通过can总线分别与焊接电源、送丝机构和手持遥控盒连接,控制器通过电缆与焊接小车连接,控制器和定时器连接;

15、人机交互界面,用于获取焊接参数;

16、焊接电源,用于为焊枪提供焊接电流;

17、送丝机构,用于为伺服电机提供送丝速度;

18、焊接小车,用于将送丝机构运输至预设焊接区域;

19、手持遥控盒,用于发送控制命令;

20、定时器,用于执行倒计时;

21、控制器,用于执行tig自动焊送丝控制方法。

22、第四方面,本发明还提供了一种计算设备,包括存储器、处理器及存储在存储器上并在处理器上运行的程序,处理器执行程序时实现如上述技术方案提供的tig自动焊送丝控制方法的步骤。

23、第五方面,本发明还提供了一种计算机可读存储介质,计算机可读存储介质中存储有指令,当指令在终端设备上运行时,使得终端设备执行上述技术方案提供的tig自动焊送丝控制方法的步骤。

24、本发明的有益效果是:获取钢管上在预设焊接区域处预设区段对应的焊接参数,再获取控制命令,即可对钢管进行焊接,当接收到焊接开始命令时,通过线性方式提升焊接电流和送丝速度,当焊接电流达到峰值电流时,焊接电源需要依次交替循环输出峰值电流和基值电流,从而开始焊接工作,其中,峰值电流对应了送丝速度峰值,基值电流对应了目标送丝速度,当接收到焊接结束命令时,按照收弧时间进行收弧,控制焊接电源和送丝机构停止运行。本技术先匹配了峰值电流对应的送丝速度峰值,再在焊接电源输出基值电流时,为基值电流匹配一个目标送丝速度,使得在焊接过程中,焊接电流和送丝速度实时匹配,整个过程能量匹配更合理,焊接过程更稳定,实现了焊接电流与送丝速度的动态匹配,另外,对于不同预设焊接区域的预设区段,获取不同的焊接参数,从而考虑了钢管在不同位置焊接时熔池不稳定带来的影响,提高了焊缝成型合格率及力学性能。

- 还没有人留言评论。精彩留言会获得点赞!