一种大直径薄壁零件加工方法与流程

本申请属于一种加工方法,具体涉及一种大直径薄壁零件加工方法。

背景技术:

1、大直径薄壁钢套类零件的内径与外径相差较小,零件自身支撑强度差,不易加工。现有的加工方法,加工外径时通过车床的三爪自定心卡盘直接夹紧,零件局部受到三个卡爪点的夹紧力容易变形,一般利用内置芯棒和留余量研磨的加工方法减小变形,加工内孔时,内孔振动纹理也无法满足光度和精度要求。

技术实现思路

1、本申请的目的在于解决现有技术中的上述问题,提供一种大直径薄壁零件加工方法。

2、为了实现上述目的,本申请采用以下技术方案予以实现:

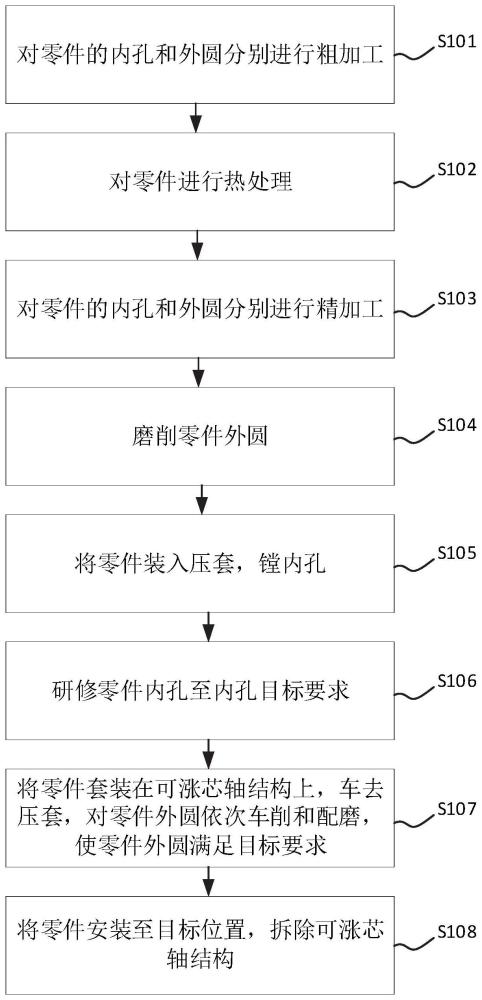

3、本申请提出一种大直径薄壁零件加工方法,包括:

4、s1,对零件的内孔和外圆分别进行粗加工;

5、s2,对零件进行热处理;

6、s3,对零件的内孔和外圆分别进行精加工;

7、s4,磨削零件外圆;

8、s5,将零件装入压套,镗内孔;

9、s6,研修零件内孔至内孔目标要求;

10、s7,将零件套装在可涨芯轴结构上,车去压套,对零件外圆依次车削和配磨,使零件外圆满足目标要求;

11、s8,将零件安装至目标位置,拆除可涨芯轴结构。

12、优选地,所述可涨芯轴结构包括同轴设置的底座、可涨衬套、锥心轴和定位连接件;

13、所述可涨衬套套设于锥心轴外部;

14、所述可涨衬套与底座相连,所述锥心轴和底座通过定位连接件相连,定位连接件位于底座和锥心轴内,底座用于与外部加工设备相连。

15、优选地,步骤s3中,对零件的内孔进行精加工时,包括:将零件装入夹具中,以零件外圆作为加工基准,对零件内孔进行精加工;

16、所述夹具包括夹套和压盖;所述夹套内壁设有限位台阶,所述压盖安装在夹套后端端部,使零件一端与限位台阶相抵,另一端与压盖端面相抵,使精车刀具从夹套前端进入零件内孔。

17、优选地,步骤s5中,所述将零件装入压套,包括:

18、使压套与零件的配紧度为0.04~0.06,且压套的定位面与零件内孔的垂直度为0.03;

19、所述压套的壁厚为10mm。

20、优选地,步骤s5中,所述镗内孔,包括:

21、对所述压套和零件侧壁同时施加与零件轴向同向的压紧力。

22、优选地,步骤s7和步骤s8之间,还包括步骤s8-9:

23、将零件和可涨芯轴结构共同置于液氮中冷却。

24、优选地,步骤s1中,所述粗加工时,内孔和外圆均保留2mm余量,零件总长度保留0.5mm余量;

25、步骤s3中,所述精加工时,内孔保留0.5~0.6mm余量,外圆保留0.65~0.8mm余量,零件总长度保留0.5mm余量。

26、优选地,步骤s4中,磨削零件外圆时,外圆直径保留0.3~0.4mm余量,外圆圆柱度公差为0.01mm。

27、优选地,步骤s4中,磨削零件外圆时,采用吊表测量的方法检测外圆直径和圆柱度。

28、优选地,步骤s7中,所述配磨,包括:

29、配磨至零件外圆粗糙度ra0.4,圆柱度公差0.03mm,并使用吊表测量方法检测外圆直径和圆柱度。

30、与现有技术相比,本申请具有以下有益效果:

31、本申请提出一种大直径薄壁零件加工方法,加工过程中装夹简便、可靠,方便操作,各步骤加工难度较低,可操作性强,针对不同批次零件通用性和实用性好,加工产品质量稳定性高,一致性好,且对操作者要求较低,在保证加工效果的同时,减少了零件加工周期,提高了加工效率。本申请主要解决了大直径薄壁零件的加工难题,将常规薄壁方法加工零件尺寸偏差0.2~0.3mm的偏差,控制在0.05mm以内,合格率从40%提高至100%,促进了各大直径薄壁零件新型号产品的研制进度。

技术特征:

1.一种大直径薄壁零件加工方法,其特征在于,包括:

2.根据权利要求1所述一种大直径薄壁零件加工方法,其特征在于,所述可涨芯轴结构(3)包括同轴设置的底座(31)、可涨衬套(32)、锥心轴(33)和定位连接件(34);

3.根据权利要求1或2所述一种大直径薄壁零件加工方法,其特征在于,步骤s3中,对零件(1)的内孔进行精加工时,包括:将零件(1)装入夹具(4)中,以零件(1)外圆作为加工基准,对零件(1)内孔进行精加工;

4.根据权利要求3所述一种大直径薄壁零件加工方法,其特征在于,步骤s5中,所述将零件(1)装入压套(2),包括:

5.根据权利要求4所述一种大直径薄壁零件加工方法,其特征在于,步骤s5中,所述镗内孔,包括:

6.根据权利要求5所述一种大直径薄壁零件加工方法,其特征在于,步骤s7和步骤s8之间,还包括步骤s8-9:

7.根据权利要求6所述一种大直径薄壁零件加工方法,其特征在于,步骤s1中,所述粗加工时,内孔和外圆均保留2mm余量,零件(1)总长度保留0.5mm余量;

8.根据权利要求7所述一种大直径薄壁零件加工方法,其特征在于,步骤s4中,磨削零件(1)外圆时,外圆直径保留0.3~0.4mm余量,外圆圆柱度公差为0.01mm。

9.根据权利要求8所述一种大直径薄壁零件加工方法,其特征在于,步骤s4中,磨削零件(1)外圆时,采用吊表测量的方法检测外圆直径和圆柱度。

10.根据权利要求9所述一种大直径薄壁零件加工方法,其特征在于,步骤s7中,所述配磨,包括:

技术总结

本申请属于一种加工方法,针对现有加工方法存在加工变形量大,内孔光度和精度无法满足加工要求的问题,提出一种大直径薄壁零件加工方法,对零件的内孔和外圆分别进行粗加工;对零件进行热处理;对零件的内孔和外圆分别进行精加工;磨削零件外圆;将零件装入压套,镗内孔;研修零件内孔至内孔目标要求;将零件套装在可涨芯轴结构上,车去压套,对零件外圆依次车削和配磨,使零件外圆满足目标要求;将零件安装至目标位置,拆除可涨芯轴结构。加工过程中装夹简便、可靠,方便操作,各步骤加工难度较低,可操作性强,针对不同批次零件通用性和实用性好,加工产品质量稳定性高,一致性好,且对操作者要求较低,减少了零件加工周期,提高了加工效率。

技术研发人员:李春,张晓辉,魏海鹏,张博,林敬顺,吴安友

受保护的技术使用者:中国航发西安动力控制科技有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!