一种自动直角头的防脱落结构及适配机械驱动接口的制作方法

本发明涉及数控机床附件头,具体的说是一种自动直角头的防脱落结构及适配机械驱动接口。

背景技术:

1、数控龙门机床上所配置的实现立卧转换的直角头或其它功能附件头,与机床相结合包括手动、半自动、全自动等几种方式,近年随着人力成本的提高及工作效率的要求,全自动交换方式得到越来越广泛的应用,附件头全自动的交换过程要求电、气、液等快插耦合接头正确对接,同时要有拉紧机构将附件头与机床滑枕端面牢固而且可靠地锁紧,并要防止附件头脱落损坏事故的发生。当前的附件头锁紧及防脱落的解决方案主要是两种:一种是将附件头拉紧与防脱落功能结合在一起的hydrodock夹紧系统,其结构紧凑并且有摩擦自锁结构;另一种是在附件头连接板上布置四个拉钉,在机床滑枕端部设置液压缸通过一般主轴所用的拉爪实现附件头的拉紧,而附件头的防脱落问题通常由独立的结构实现。

2、当前独立的防脱落结构主要有以下几种做法,例如公开号为cn103071841a的发明专利中提出一种附件铣头防脱落装置,采用一横置的液压缸,其活塞与护爪联结,当液压缸卸压时,弹簧推动护爪进入一个环槽之中,防止附件头掉落;当液压缸进油作动时,将弹簧压缩并将护爪拉出环槽,附件头即可装入、或卸下;也有在附件头外侧设置挂钩装置,附件头通过挂钩卡住滑枕上的凸起防止脱落;在装入、卸下附件头时,装置的挂钩通过几个构件的联动打开,附件头到位后再通过联动将挂钩关闭卡住;在滑枕液压缸的下腔体放置压缩弹簧,弹簧力始终向上,因此当机床掉电或液压系统失压时,附件头拉钉始终有弹簧力的作用而没有脱落的危险;第一种做法引入了新的动力源,成本高复杂性增加;第二种采用挂钩装置的做法,每次交换过程都须作动,不容易保持可靠性和效率;拉头油缸内放置弹簧的做法,则会致使同等液压力的情况下锁紧力降低,并且会增加机床滑枕上过渡连接板的厚度,增加附件头的悬伸,影响刚度。

3、针对以上不足,本发明提出了一种自动直角头的防脱落结构及适配机械驱动接口。

技术实现思路

1、针对现有技术中的问题,本发明提供了一种自动直角头的防脱落结构及适配机械驱动接口。

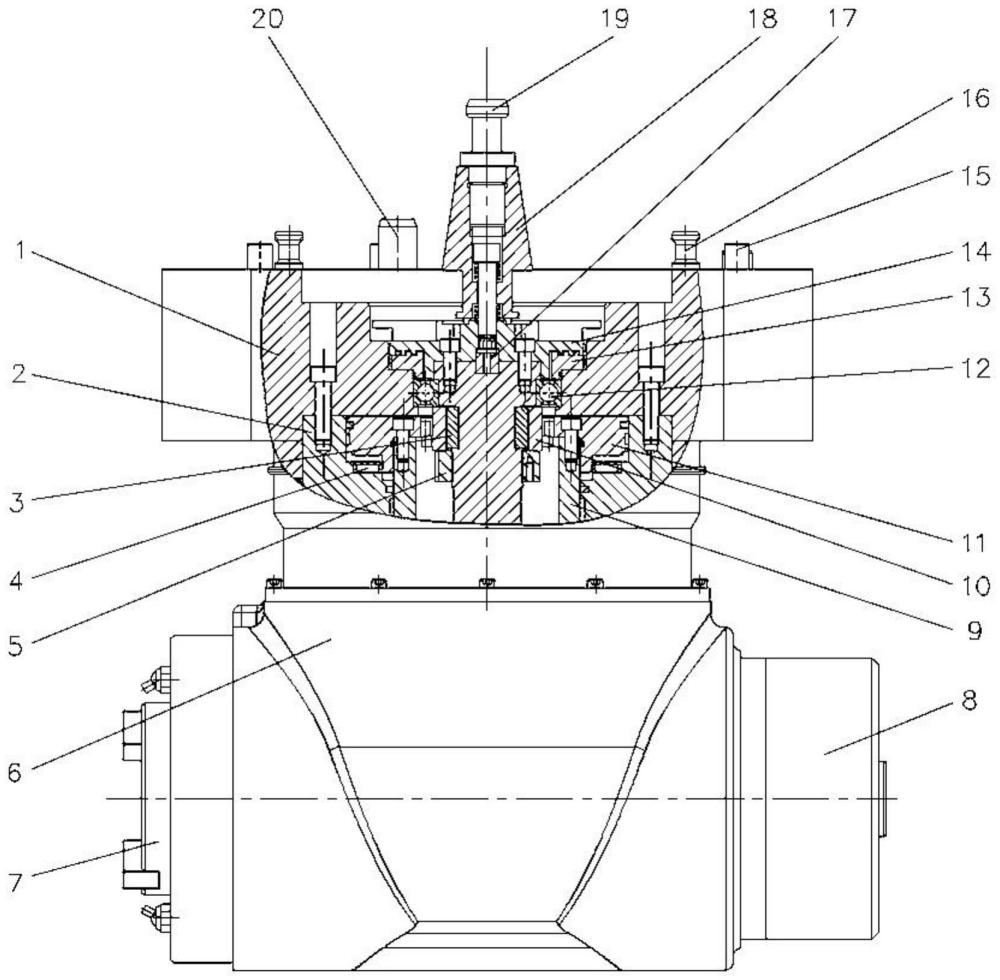

2、本发明解决其技术问题所采用的技术方案是:一种自动直角头的防脱落结构及适配机械驱动接口,包括连接板、固定套、传动套及主轴箱,四方形的所述连接板处于主轴箱的上端,所述连接板的上表面设有两个导向销、四个对角线方向布置的锁紧拉钉及若干个快插耦合接头;在连接板的中心开有阶梯孔,所述连接板的底端安装有固定套,所述固定套的中心孔中穿入有传动套,所述传动套与主轴箱联同运动;所述主轴箱的底端固定有卧式主轴和卸刀油缸。

3、具体的,所述传动套的上端固定安装内齿轮,所述内齿轮下部的外圆柱面与平面滚针轴承的内孔相配合,所述平面滚针轴承设于固定套的内部,所述内齿轮与外齿轮位置相对应,所述外齿轮固定于传动轴上。

4、具体的,所述平键固定于传动轴上,所述外齿轮与平键卡合,所述传动轴上螺纹连接有锁紧螺母,所述锁紧螺母与外齿轮抵触,所述外齿轮通过锁紧螺母、平键固定在传动轴上。

5、具体的,所述外齿轮抵触于深沟球轴承的内圈,所述深沟球轴承安装于连接板的中心孔中;所述深沟球轴承的外圈由轴承压套固定,所述轴承压套固定于连接板,所述轴承压套的上表面有若干同心阶梯圆环,所述阶梯圆环与传动盘上的圆环组合成密封空腔。

6、具体的,所述锁紧螺母的外形尺寸小于内齿轮的齿顶圆,所述传动盘下端盲孔与传动轴圆柱面定心配合,所述传动轴与端面键通过螺钉固定,并由端键传递扭矩,所述端面键中心螺纹上端开有沉头孔,传动盘下端键槽切出其盲孔外部圆柱面并保留最内侧同心圆环的完整性。

7、具体的,所述传动盘的上表面开有中心对称的两段“u”形键槽;所述连接板的第一阶梯面上开有阶梯盲孔,所述盲孔内放置弹簧一,弹簧一与卡销抵触,所述盲孔上部一段开槽内设有卡销,所述卡销与传动盘的卡口相对,所述卡销的圆柱导向段插入盲孔中,所述卡销上端从挡块上的圆孔伸出;所述挡块固定于连接板。

8、具体的,所述传动盘的中心有螺纹孔,所述螺纹孔中螺纹连接有内六角螺钉,所述内六角螺钉与刀柄之间滑动连接,所述刀柄中设有弹簧二和弹簧三,所述弹簧二与内六角螺钉抵触,通过弹簧二和弹簧三将刀柄浮动支撑;所述平端紧定螺钉将内六角螺钉锁死,其头部或有伸出,将埋于端面键的沉孔中,而不发生干涉。

9、具体的,所述刀柄上固定有固定拉钉,所述刀柄外形包含三段特征,上段是标准的刀柄圆锥面,中段是一圆柱面,下段是回转凸缘面,所述传动盘中心螺纹孔外侧的沉孔中安装有扇形阶梯块。

10、本发明的有益效果是:

11、一方面,附件头防脱落结构总体处于数控机床主轴鼻端锥孔之中,因而在外形上对机床和附件头设计不产生任何影响,因而是紧凑的;另一方面,利用数控机床弹簧拉刀机构作为承力载体,使得该结构不受机床掉电影响,又是高可靠性的;此外,附件头的交换过程不引起多余的关联动作,因而是快速、高效的;最后,对相关的机械驱动传动件进行优化结构设计,保证设计目标的实现,并可实现大扭矩的传递。

技术特征:

1.一种自动直角头的防脱落结构及适配机械驱动接口,其特征在于,包括连接板(1)、固定套(2)、传动套(9)及主轴箱(6),四方形的所述连接板(1)处于主轴箱(6)的上端,所述连接板(1)的上表面设有两个导向销(20)、四个对角线方向布置的锁紧拉钉(16)及若干个快插耦合接头(15);在连接板(1)的中心开有阶梯孔,所述连接板(1)的底端安装有固定套(2),所述固定套(2)的中心孔中穿入有传动套(9),所述传动套(9)与主轴箱(6)联同运动;所述主轴箱(6)的底端固定有卧式主轴(7)和卸刀油缸(8)。

2.根据权利要求1所述的一种自动直角头的防脱落结构及适配机械驱动接口,其特征在于:所述传动套(9)的上端固定安装内齿轮(11),所述内齿轮(11)下部的外圆柱面与平面滚针轴承(4)的内孔相配合,所述平面滚针轴承(4)设于固定套(2)的内部,所述内齿轮(11)与外齿轮(10)位置相对应,所述外齿轮(10)固定于传动轴(24)上。

3.根据权利要求2所述的一种自动直角头的防脱落结构及适配机械驱动接口,其特征在于:所述外齿轮(10)与平键(3)卡合,所述平键(3)固定于传动轴(24)上,所述传动轴(24)上螺纹连接有锁紧螺母(5),所述锁紧螺母(5)与外齿轮(10)抵触,所述外齿轮(10)通过锁紧螺母(5)、平键(3)固定在传动轴(24)上。

4.根据权利要求3所述的一种自动直角头的防脱落结构及适配机械驱动接口,其特征在于:所述外齿轮(10)抵触于深沟球轴承(12)的内圈,所述深沟球轴承(12)安装于连接板(1)的中心孔中;所述深沟球轴承(12)的外圈由轴承压套(13)固定,所述轴承压套(13)固定于连接板(1),所述轴承压套(13)的上表面有若干同心阶梯圆环,所述阶梯圆环与传动盘(14)上的圆环组合成密封空腔。

5.根据权利要求4所述的一种自动直角头的防脱落结构及适配机械驱动接口,其特征在于:所述锁紧螺母(5)的外形尺寸小于内齿轮(11)的齿顶圆,所述传动盘(14)下端盲孔与传动轴(24)圆柱面定心配合,所述传动轴(24)与端面键(17)通过螺钉固定,并由端键(17)传递扭矩,所述端面键(17)中心螺纹上端开有沉头孔,传动盘(14)下端键槽切出其盲孔外部圆柱面并保留最内侧同心圆环的完整性。

6.根据权利要求4所述的一种自动直角头的防脱落结构及适配机械驱动接口,其特征在于:所述传动盘(14)的上表面开有中心对称的两段“u”形键槽;所述连接板(1)的第一阶梯面上开有阶梯盲孔,在盲孔的内部放置弹簧一(23),弹簧一(23)与卡销(22)抵触,所述盲孔上部一段开槽内设有卡销(22),所述卡销(22)与传动盘(14)的卡口相对,所述卡销(22)的圆柱导向段插入盲孔中,所述卡销(22)上端从挡块(21)上的圆孔伸出;所述挡块(21)固定于连接板(1)。

7.根据权利要求4所述的一种自动直角头的防脱落结构及适配机械驱动接口,其特征在于:所述传动盘(14)的中心有螺纹孔,所述螺纹孔中螺纹连接有内六角螺钉(27),所述内六角螺钉(27)与刀柄(18)之间滑动连接,所述刀柄(18)中设有弹簧二(28)和弹簧三(29),所述弹簧二(28)与内六角螺钉(27)抵触,通过弹簧二(28)和弹簧三(29)将刀柄(18)浮动支撑;所述内六角螺钉(27)通过平端紧定螺钉(25)锁死,其头部或有伸出,将埋于端面键(17)的沉孔中,而不发生干涉。

8.根据权利要求7所述的一种自动直角头的防脱落结构及适配机械驱动接口,其特征在于:所述刀柄(18)上固定有固定拉钉(19),所述刀柄(18)外形包含三段特征,上段是标准的刀柄圆锥面,中段是一圆柱面,下段是回转凸缘面,所述传动盘(14)中心螺纹孔外侧的沉孔中安装有扇形阶梯块(26)。

技术总结

本发明涉及数控机床附件头技术领域,具体的说是一种自动直角头的防脱落结构及适配机械驱动接口,包括一方面,附件头防脱落结构总体处于数控机床主轴鼻端锥孔之中,因而在外形上对机床和附件头设计不产生任何影响,因而是紧凑的;另一方面,利用数控机床弹簧拉刀机构作为承力载体,使得该结构不受机床掉电影响,又是高可靠性的;此外,附件头的交换过程不引起多余的关联动作,因而是快速、高效的;最后,对相关的机械驱动传动件进行优化结构设计,保证设计目标的实现,并可实现大扭矩的传递。

技术研发人员:关晓勇,肖潇,彭志,陈光,胡明洪,鲁卓,刘霄,李惠贤,佟冬,齐延男

受保护的技术使用者:安徽新诺精工股份有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!