光学材料的转印模具及其加工装置、加工工艺的制作方法

本技术涉及光学材料的转印领域,尤其是涉及一种光学材料的转印模具及其加工装置、加工工艺。

背景技术:

1、在光学材料的表面进行微结构的加工,可以起到很好的光学改变作用。目前,对于光学材料表面的微结构的加工,通常采用热压转印工艺实现。具体的,在转印模具上加工出微结构的形状,随后将转印模具上的微结构形状转印至光学材料上并形成所需的微结构。

2、但是,目前在转印模具上加工微结构一般通过机加工或撞点加工的方式实现,该两种加工方式具有以下缺陷:第一,仅能加工简单形状的微结构,若要加工复杂形状的微结构,需要先制作出相应形状的刀具,不仅费时费力,而且效率较低;第二,机加工或撞点加工均属于机械物理类加工,其加工质量受刀具的磨损度影响较大,若刀具磨损较严重,会使得转印模具上的微结构形状无法满足粗糙度和设计公差的要求,导致转印至光学材料上的微结构无法有效的实现其光学性能。

技术实现思路

1、本技术的第一个目的是提供一种能够有效的提升加工精度和加工效率的光学材料的转印模具的加工工艺。

2、本技术提供的一种加工工艺采用如下技术方案:

3、一种光学材料的转印模具的加工工艺,用于在转印模具上加工出转印网点,包括如下步骤:

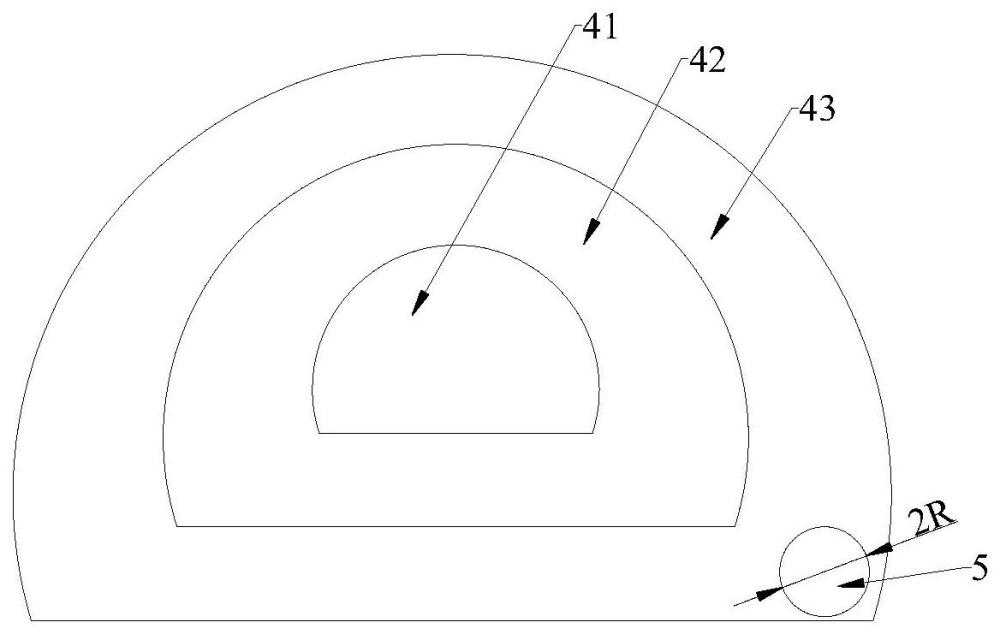

4、s1、取一块表面平整的金属模具,在所述金属模具的一侧表面画出若干虚拟网点,随后对每个所述的虚拟网点进行拆分,将其拆分为同心的第一网点面、第二网点面和第三网点面,其中,所述第二网点面环绕于所述第一网点面的周侧部,所述第三网点面环绕于所述第二网点面的周侧部;

5、s2、调整飞秒激光的参数,使飞秒激光打出的光斑的半径r分别与第一网点面、第二网点面和第三网点面的尺寸相匹配;

6、s3、将飞秒激光照射在第三网点面上并使其光斑沿着所述第三网点面的环绕方向移动,在所述金属模具上加工出第三网点槽;

7、s4、将飞秒激光移动至第二网点面上并使其光斑沿着所述第二网点面的环绕方向移动,在所述金属模具上加工出第二网点槽;

8、s5、将飞秒激光移动至第一网点面上并使其光斑沿着所述第一网点面的周向移动,在所述金属模具上加工出第一网点槽,所述第一网点槽、所述第二网点槽和所述第三网点槽组合后即形成所需的转印网点;

9、s6、重复步骤s3、s4和s5,在所述金属模具上加工出若干转印网点,所述的转印模具即加工完成。

10、通过采用上述技术方案,能够分层次的对复杂形状的微结构进行精确加工,有效的提升了加工精度和加工效率;同时,加工出的微结构形状满足粗糙度和设计公差的要求,保证了转印至光学材料上的微结构能够有效的实现其光学性能。

11、优选的,所述光斑的半径r的范围为0.01mm~0.02mm;

12、所述第三网点面的长度为a1,a1的范围为0.05mm~0.07mm,所述第三网点面的宽度为b1,b1的范围为0.05mm~0.07mm;

13、所述第二网点面的长度为a2,a2的范围为0.03mm~0.05mm,所述第二网点面的宽度为b2,b2的范围为0.03mm~0.05mm;

14、所述第一网点面的长度为a3,a3的范围为0.01mm~0.02mm,所述第一网点面的宽度为b3,b3的范围为0.01mm~0.02mm。

15、通过采用上述技术方案,使得飞秒激光的光斑的半径能够分别与第一网点面、第二网点面和第三网点面的尺寸相匹配,提升了飞秒激光对虚拟网点的加工精度。

16、本技术的第二个目的是提供一种用于实施上述加工工艺的加工装置。

17、本技术提供的一种加工装置采用如下技术方案:

18、一种光学材料的转印模具的加工装置,用于实施如上所述的加工工艺,包括依次设置的激光器、扩束器、反射镜、扫描振镜以及聚焦镜,转印模具布置于所述聚焦镜远离所述扫描振镜的一侧,所述激光器打出的激光依次经过扩束器、反射镜、扫描振镜和聚焦镜后照射于所述转印模具表面。

19、通过采用上述技术方案,实现了对转移模具的控性和控形的精密制造,提升了转印网点的加工质量。

20、优选的,所述激光器为飞秒激光器,其脉冲时间为10fs~15fs。

21、通过采用上述技术方案,有效的缩短了激光的脉冲时间,提升了激光的瞬间功率,进一步提升了其对转印网点的加工质量。

22、优选的,所述反射镜有两个,所述的两个反射镜相互平行且两者的镜面相对设置。

23、通过采用上述技术方案,能够对激光器发出的激光进行调整,有效的消除了加工死角。

24、优选的,所述扫描振镜包括错位设置的x振镜和y振镜,所述x振镜朝向所述反射镜设置,所述y振镜朝向所述聚焦镜设置。

25、通过采用上述技术方案,能够对激光器发出的激光进行调整,有效的提升了加工质量。

26、本技术的第三个目的是提供一种通过上述的加工工艺制得的转印模具。

27、本技术提供的一种转印模具采用如下技术方案:

28、一种光学材料的转印模具,所述转印模具通过上述的加工工艺制得,所述转印模具的一侧表面设置有若干转印网点,所述转印网点自所述转印模具的一侧表面向着另一侧表面凹陷形成网点槽,所述网点槽的槽口呈弓形。

29、通过采用上述技术方案,使得加工出的转印网点结构稳定,满足粗糙度和设计公差的要求,其转印至光学材料上后形成的微结构能够有效的实现光学性能;同时,弓形的转印网点能够在光学材料上转印出弓形的微结构,该形状的微结构具有优异的光学改变作用。

30、优选的,所述网点槽具有第一槽壁面和第二槽壁面,所述第一槽壁面在所述转印模具的表面形成第一投影,所述第一投影呈弯月状且其一侧具有弧形槽,所述第二槽壁面在所述转印模具的表面形成第二投影,所述第二投影呈弓形且与所述弧形槽相匹配。

31、通过采用上述技术方案,将弯月状的第一槽壁面作为转印后的微结构的迎光面,将弓形的第二槽壁面作为转印后的微结构的背光面,能够有效的提升迎光面积,提升微结构的出光效率。

32、优选的,所述第一槽壁面与所述转印模具的表面之间的夹角为a4,a4的范围为15°~40°;所述第二槽壁面与所述转印模具的表面之间的夹角为a5,a5的范围为15°~40°。

33、通过采用上述技术方案,能够得到最佳的转印网点的结构参数,以在光学材料上转印出相应尺寸的微结构,保证光学材料的光学性能。

34、优选的,所述网点槽的槽口长度为a1,a1的范围为0.02mm~0.1mm;所述网点槽的槽口宽度为a2,a2的范围为0.02mm~0.1mm;所述网点槽的深度为a3,a3的范围为0.005mm~0.02mm。

35、通过采用上述技术方案,能够得到最佳的转印网点的结构参数,以在光学材料上转印出相应尺寸的微结构,保证光学材料的光学性能。

36、综上所述,本发明包括以下至少一种有益技术效果:

37、1.本技术的加工工艺,能够分层次的对复杂形状的微结构进行精确加工,有效的提升了加工精度和加工效率;同时,加工出的微结构形状满足粗糙度和设计公差的要求,保证了转印至光学材料上的微结构能够有效的实现其光学性能;

38、2.本技术的加工装置,结构简单且能够使上述的加工工艺得以顺利实施,保证了转移模具的加工精度和加工效率;

39、3.本技术的转印模具,其上的转印网点结构稳定,满足粗糙度和设计公差的要求,转印至光学材料上后形成的微结构能够有效的实现光学性能;同时,弓形的转印网点能够在光学材料上转印出弓形的微结构,该形状的微结构具有优异的光学改变作用。

- 还没有人留言评论。精彩留言会获得点赞!