一种82B高碳钢盘条孔型系统及生产方法与流程

本发明属于金属线材轧制,具体涉及一种82b高碳钢盘条孔型系统及生产方法。

背景技术:

1、82b高碳钢盘条的规格范围通常是φ6.5mm~φ13.0mm主要用于加工预应力钢绞线,它广泛应用于高速公路、大跨度桥梁、高层建筑等工程,发展方向是大规格、高刚度、低松弛、耐腐蚀、大盘重等。由于82b钢及小方坯的凝固特性,很容易产生中心偏析,心部形成网状渗碳体,是造成钢丝拉拔过程中断裂的主要原因。尤其是生产φ12.0mm~φ13.0mm等大规格82b盘条时更易出现网状渗碳体。同时目前的生产方法还存在轧制速度受限产量低,尺寸波动大产品精度不高等问题。

2、现有技术目前存在如下缺陷:(1)82b盘条通常供客户连续冷拉拔,变形比高达84%以上。轧制大规格82b高碳钢线材时,斯太尔摩风机应投入较多,风门100%开启,以获得大风量、大风压对线材进行强冷。以抑制先共析渗碳体组织的析出,否则线材在冷拔过程中易发生脆断。由于一些同类型生产线的风机风量均偏小,生产φ12.0mm~φ13.0mm等大规格82b盘条时经常检验出网状渗碳体。(2)轧件进入精轧机组前要使用飞剪切头,受飞剪设备能力限制,预精轧来料的线速度需控制在15.8m/s以下,否则会出现剪切不稳定的情况。所以生产φ12.0mm的线速度通常限制在38m/s,φ12.5mm、φ13.0mm的线速度通常限制在34m/s,产能无法发挥。(3)预精轧各轧机间活套起套时冲击力不稳定,柔和性差,受起套过程中的惯性和响应时间影响,轧件尺寸易出现波动,成品集卷后在7~12圈的位置会出现两旁尺寸偏小的问题,无法完全达到国标要求的c级精度。

技术实现思路

1、针对现有技术的不足,本发明提供一种82b高碳钢盘条孔型系统及生产方法,在不改造水箱、风机、飞剪等工艺设备的情况下,通过优化预精轧和精轧机组的孔型配置,重新设计孔型系统,调整堆拉系数,降低轧制温度和吐丝温度,提高水箱和斯太尔摩风冷线的冷却能力等方法,解决了φ12.0mm~φ13.0mm等大规格82b高碳钢盘条因网状渗碳体超标导致拉拔断裂的问题,并可以有效提升产品的尺寸精度和轧制速度。

2、本发明是通过以下技术方案实现的:

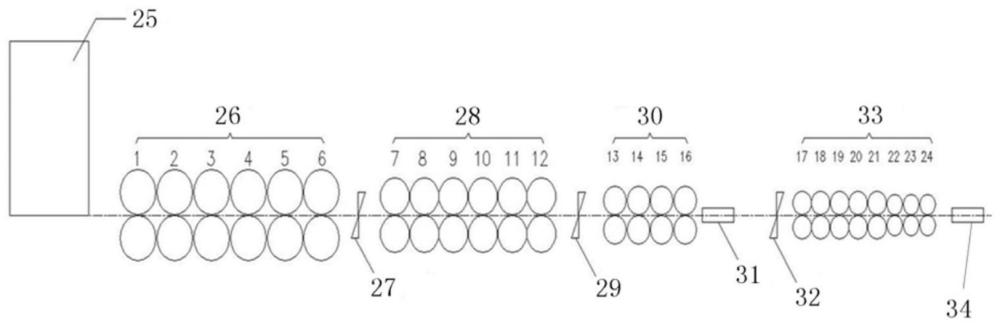

3、一种82b高碳钢盘条孔型系统,所述系统包括加热炉和轧机辊道,由加热炉出口沿轧机辊道依次设有粗轧机组、第一飞剪、中轧机组、第二飞剪、预精轧机组、第一水箱组、第三飞剪、精轧机组和第二水箱组;所述轧机辊道的末端连接至吐丝机和斯太尔摩风冷线;

4、所述粗轧机组设有1-6号轧机,所述中轧机组设有7-12号轧机,所述预精轧机组设有13-16号轧机,所述精轧机组设有17-24号轧机;其中,13、15、17、19、21、23号轧机的孔型均为椭圆孔,14、16、18、20、22、24号轧机的孔型均为圆孔。

5、优选地,还包括活套器,活套器布置在13号和14号轧机之间,以及14号和精轧机组之间。

6、优选地,所述精轧机组之后连接有第二水箱组,所述第二水箱组包括四台水箱和四段回温辊道,所述回温辊道由导槽和辊轮组成;所述回温辊道的末端连接夹送辊和吐丝机,所述吐丝机连接至斯太尔摩风冷线。

7、基于上述系统的82b高碳钢盘条的生产方法,所述82b高碳钢盘条的规格为φ12.0mm~φ13.0mm,包括以下步骤:

8、步骤1)钢坯经过加热炉加热后,入轧机辊道进行轧制,经粗轧机组轧制后,采用第一飞剪进行切头尾,然后进入中轧机组进行轧制后,再采用第二飞剪进行切头尾;

9、步骤2)钢坯进入预精轧机组,经13、14号轧机轧制后,15、16号轧机空过,再采用第三飞剪进行切头尾;

10、步骤3)钢坯进入精轧机组,根据不同的成品规格分别调整参数如下:

11、当成品规格为φ12.0mm时,17、18号轧机空过,19号轧机的椭圆孔设置为长轴b=29.31mm、短轴h=15.84mm,20号轧机的圆孔设置为半径r=9.85mm,然后经21-24号轧机轧制后,送出精轧机组;

12、当成品规格为φ12.5mm时,17号轧机的椭圆孔设置为长轴b=32.17mm、短轴h=16.29mm,18号轧机的圆孔设置为半径r=9.81mm,然后经19-22号轧机轧制后,23、24号轧机空过,送出精轧机组;

13、当成品规格为φ13.0mm时,17号轧机的椭圆孔设置为长轴b=34.22mm、短轴h=16.30mm,18号轧机的圆孔设置为半径r=10.06mm,然后经19-22号轧机轧制后,23、24号轧机空过,送出精轧机组;

14、步骤4)钢坯经过轧机辊道的轧制后经吐丝机进入斯太尔摩风冷线,制成成品,完成操作。

15、优选地,所述步骤2)中,根据不同的成品规格,14号轧机出口处的参数调整分别如下:

16、当成品规格为φ12.0mm时,14号轧机出口处的轧件尺寸设置为φ23.0mm,出口线速度设置为10.9m/s;

17、当成品规格为φ12.5mm时,14号轧机出口处的轧件尺寸设置为φ24.1mm,出口线速度设置为10.0m/s;

18、当成品规格为φ13.0mm时,14号轧机出口处的轧件尺寸设置为φ25.6mm,出口线速度设置为9.5m/s。

19、优选地,所述步骤2)中,钢坯出14号轧机后采用第一水箱组进行预水冷,保证入精轧机组的温度小于910℃。

20、优选地,所述步骤3)中,送出精轧机组的钢材采用第二水箱组进行水冷,保证吐丝温度小于870℃。

21、本发明的有益效果如下:

22、(1)采用本发明的孔型系统和控轧控冷方法生产的φ12.0mm~φ13.0mm规格82b高碳钢盘条,可以完全消除2.0级以上的网状渗碳体。且钢材抗拉强度均值稳定在1180mpa以上,断面收缩率均值稳定在36%以上,索氏体率85%以上,晶粒度细于7级,产品时效偏差减少,抗拉强度在20mpa以内,面缩率在10%以内。能够保证φ12.0mm~φ13.0mm规格82b高碳钢盘条工艺性能稳定。

23、(2)采用本发明的孔型系统和控轧控冷方法,各规格的成品实际轧制速度可以提升2.0~4.0m/s,小时产能可以提升6%~8%,具体如下表1所示。

24、表1现有技术与本发明的对比

25、

26、

27、(3)采用本发明的孔型系统和控轧控冷方法,成品尺寸精度得到了有效提升,解决了头部7~12圈的位置出现两旁尺寸偏小的问题,完全满足国标c级精度的要求,减少了修剪圈数,成材率可提升0.4%~0.6%。

28、(4)本发明通过空过预精轧机组的15、16号轧机,在精轧机组增加23、24号轧机的方法,降低了轧件入精轧机组的线速度,通过延长预精轧后水箱冷却时间的方法,降低了入精轧温度,减小了轧件在精轧机组内的轧制升温。通过这种方法,降低了吐丝温度,减少了轧件芯部的热能。使轧件在斯太尔摩线上自回火时间减少,避免了网状渗碳体的产生。

29、(5)采用本发明的孔型系统和控轧控冷方法生产的82b高碳钢盘条,质量可以完全满足客户要求,同时为企业节省了大量技改投资,并降低了生产成本。

- 还没有人留言评论。精彩留言会获得点赞!