一种用于铜铸管坯行星轧制的连续上料充气定心设备的制作方法

本发明涉及铜铸管坯上料设备,更具体地说,涉及一种用于铜铸管坯行星轧制的连续上料充气定心设备。

背景技术:

1、现有行星轧机一般包括用于输送铜铸管坯的上料机构和用于轧制铜铸管坯的行星轧机主机。上料机构一般包括铜铸管坯推进机构、芯棒杆等。铜铸管坯穿设于芯棒杆外,使其一直定位在加工中心线上,同时由推进机构推动向前,直至进入到行星轧机主机中。现有的上料机构存在着以下不足:

2、由于轧制过程中铜铸管坯在行星轧机轧辊作用下发生剧烈的金属变形,金属晶粒发生再结晶而升温,铜在高温下容易氧化;需要在轧制过程中铜铸管坯的外部和内部都需要有惰性气体保护,因此芯棒杆中一般充入氮气等惰性气体,保证正常的轧制过程。但是芯棒杆充氮气的方法一般是:在铸轧过程中芯棒杆随铜铸管坯转动;采用上下两个气缸,上气缸将上尼龙块往下顶,下气缸将下尼龙块往上顶,使上下尼龙块夹住旋转的芯棒杆,上下尼龙块的夹持位置在芯棒杆的中部充气处;然后再进行通入氮气。但是尼龙块与旋转的芯棒杆之间会产生摩擦而导致尼龙块磨损,需要操作工人经常更换、维护和维修;否则,如果不及时更换尼龙块,就会出现尼龙块封闭不紧密、氮气漏出的情况,使芯棒杆内部的氮气不足或者轧制区的铜铸管坯内部没有充分氮气,导致内壁的氧化,影响轧制的产品品质。该情况下需要停机停工来对设备进行检查和维修,更换零部件,浪费大量生产时间,不利于生产效率的提高。

技术实现思路

1、为克服现有技术中的缺点与不足,本发明的目的在于提供一种用于铜铸管坯行星轧制的连续上料充气定心设备;该设备可实现铜铸管坯连续上料轧制,在铜铸管坯加工过程中将气体实时在线地充入芯棒杆送入到轧制变形区的铜管内径区域,充分保证了轧制区铜铸管坯内壁不会氧化;可避免与芯棒杆之间的摩擦而出现磨损,减少维护和维修成本,有利于提高生产效率。

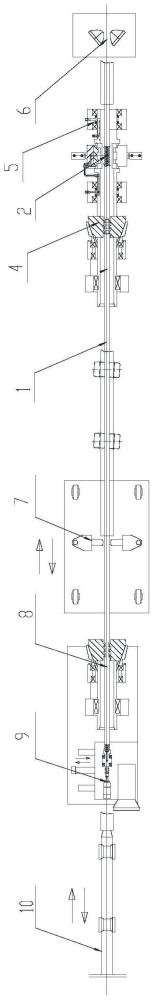

2、为了达到上述目的,本发明通过下述技术方案予以实现:一种用于铜铸管坯行星轧制的连续上料充气定心设备,包括:

3、用于定位在加工中心线上,供铜铸管坯穿设以使铜铸管坯中轴定位的芯棒杆;

4、用于对芯棒杆尾部充气处充入气体的尾部充气机构;

5、用于对芯棒杆尾部进行卡持并随芯棒杆转动的尾部卡持机构;

6、用于将铜铸管坯向前顶送的顶送装置;

7、用于推动铜铸管坯向前移动的推送小车;

8、用于对芯棒杆中部进行卡持并随芯棒杆转动的中部卡持机构;

9、以及用于对芯棒杆中部充气处充入气体的中部充气机构;

10、所述顶送装置、尾部充气机构、尾部卡持机构、推送小车、中部卡持机构和中部充气机构沿铜铸管坯移动方向依次布设;

11、所述中部卡持机构连接有空心轴;空心轴设有用于穿设芯棒杆的轴腔;所述空心轴延伸至中部充气机构;中部充气机构包括两个以上充气单元;每个充气单元包括充气支撑架、充气夹紧驱动模块和夹紧模块;各个充气单元的充气支撑架分别设置在空心轴上;各个夹紧模块分别位于芯棒杆的周侧,夹紧模块通过充气夹紧驱动模块与充气支撑架连接,以实现所有夹紧模块共同夹紧芯棒杆或松开芯棒杆;

12、各个夹紧模块对芯棒杆周向完全围合;各个夹紧模块分别开设有充气腔;各个夹紧模块的充气腔位置相对,以实现连通;夹紧模块开设有气体通道,气体通道与充气腔连通;充气腔与芯棒杆的中部充气处位置对应。

13、本发明设备的工作原理是:铜铸管坯沿着加工中心线从行星轧机上料方向的尾端一根接一根送入前方轧机进行加工;顶送装置顶送铜铸管坯尾部,使铜铸管坯向前移动穿入芯棒杆,直至铜铸管坯尾部到达推送小车顶杆前侧;之后由推送小车顶杆将铜铸管坯继续向前推送;铜铸管坯移动行程分成两段,分别由顶送装置和推送小车负责,可实现铜铸管坯一根接一根地连续上料。当铜铸管坯要穿过尾部卡持机构/中部卡持机构相对应的芯棒杆区域时,尾部卡持机构/中部卡持机构交替打开,让铜铸管坯穿过;其余时刻尾部卡持机构/中部卡持机构交替对芯棒杆卡持定位,保证轧制过程中芯棒杆的位置不发生改变,并且不间断地向芯棒内部充入保护性气体,实现稳定的轧制。

14、由于加工过程中铜铸管坯带动芯棒杆不停转动,本发明,中部卡持机构卡持芯棒杆,并带动空心轴随芯棒杆转动;中部充气机构的充气夹紧驱动模块将各个夹紧模块夹紧芯棒杆,以使与芯棒杆中部充气处对应的充气腔封闭;由于中部充气机构固定于空心轴,因此中部充气机构与芯棒杆之间相对固定、不发生相对转动;向气体通道注入气体时,气体通过气体通道进入充气腔;充气腔内高压使气体进入到芯棒杆实现充气。

15、本发明设备可实现在铜铸管坯加工过程中,将气体在线充入芯棒杆,充分保证了轧制区内壁不会氧化;中部充气机构可随芯棒杆同步转动,夹紧模块与芯棒杆之间相对静止,避免夹紧模块由于与芯棒杆的摩擦而出现磨损,延长使用寿命,减少维护和维修成本;夹紧模块可在芯棒杆的中部充气处形成良好、稳定、可靠的封闭充气空间,确保向芯棒杆有效充入气体。

16、优选地,所述尾部充气机构包括尾部充气平台、尾部充气模块和导向支撑模块;尾部充气模块和导向支撑模块分别通过尾部升降模块设置在充气平台上。

17、尾部充气模块和导向支撑模块可以分别通过尾部升降模块的作用下实现位置切换;在顶送装置推动铜铸管坯时导向支撑模块处于工作位置,导向铜铸管坯移动;在铜铸管坯离开尾部充气平台之后,切换成尾部充气模块到工作位置,对芯棒杆尾部充气处充入气体。

18、为了实现连续上料轧制,当前一根铜铸坯的尾部穿过中部卡持机构后,尾部卡持机构打开,尾部充氮气打开,中部卡持机构卡紧定位住芯棒,中部芯棒充气机构启动,此时下一根铜铸坯从芯棒尾部穿入,穿过尾部卡持机构中间过孔,向前输送顶住前一根铜铸坯的尾部,实现连续轧制。

19、优选地,所述中部充气机构中,各个夹紧模块在朝向芯棒杆的一侧开设有长槽;长槽沿芯棒杆长度方向延伸;夹紧芯棒杆时,各个夹紧模块的长槽壁对芯棒杆周向完全围合;所述充气腔开设于长槽壁,以在芯棒杆的中部充气处形成密闭的充气空间。

20、优选地,所述长槽是指横截面呈半圆形的长槽;所述半圆形的半径与芯棒杆的半径相匹配。夹紧芯棒杆时,各个夹紧模块的长槽壁可对芯棒杆周向完全围合。

21、优选地,所述芯棒杆包括芯棒杆前段和芯棒杆后段;所述芯棒杆尾部充气处位于芯棒杆后段;所述芯棒杆中部充气处位于芯棒杆前段;芯棒杆前段侧面开设芯棒充气孔,以作为中部充气处;芯棒充气孔与芯棒杆的杆腔连通;芯棒充气孔中设有可活动的球体,球体通过弹性元件抵设于芯棒充气孔。充气腔气压推开球体使芯棒充气孔打开,气体进入到芯棒杆实现充气;充气完成后,取消注入气体,球体在弹性元件作用下复位将芯棒充气孔封闭。

22、优选地,所述弹性元件设置在芯棒杆的杆腔侧壁与芯棒充气孔相对的位置上;弹性元件与球体相抵,以将球体抵设于芯棒充气孔;可有效实现芯棒杆的芯棒充气孔打开和封闭。

23、优选地,所述芯棒充气孔包括从靠近充气腔一侧向远离充气腔一侧依次布设的孔段一、过渡孔段、孔段二;孔段一孔径小,孔段二的孔径大;

24、所述球体的直径大于孔段一的孔径,且小于孔段二的孔径;过渡孔段的孔径从靠近孔段一一侧向靠近孔段二一侧延伸时逐渐变大,以形成球体的抵设面。球体可有效对芯棒充气孔进行封闭。

25、优选地,所述中部卡持机构是指带有卡爪的卡盘机构;所述空心轴穿设于卡盘机构;空心轴在卡爪对应位置开设有卡爪孔;所述卡爪从卡爪卡伸入至空心轴轴腔以实现芯棒杆卡持;卡爪孔的形状与大小与卡爪横截面相匹配,以实现空心轴与卡爪相互定位。

26、优选地,还包括用于承托和定位空心轴的轴体轴承机构;轴体轴承机构分别位于中部充气机构的两侧。

27、优选地,所述轴体轴承机构包括轴体轴承机构一和轴体轴承机构二;所述轴体轴承机构一开设有充气通道一;空心轴开设有与充气通道一连通的充气通道二;在中部充气机构夹紧模块夹紧芯棒杆的状态下,中部充气机构夹紧模块的气体通道与充气通道二连通;

28、所述充气夹紧驱动模块为气缸;所述轴体轴承机构还包括轴体轴承机构二;所述轴体轴承机构二开设有充气通道三;空心轴开设有与充气通道三连通的充气通道四;充气通道四与气缸连通。

29、外部供气设备通过轴体轴承机构的充气通道一和空心轴的充气通道二向中部充气机构夹紧模块的气体通道提供气体。通过轴体轴承机构的充气通道三和空心轴的充气通道四向气缸提供气体,驱动气缸工作。

30、与现有技术相比,本发明具有如下优点与有益效果:

31、1、本发明设备可实现铜铸管坯一根接一根地连续上料,尾部卡持机构/中部卡持机构交替打开,让铜铸管坯穿过;其余时刻尾部卡持机构/中部卡持机构交替对芯棒杆卡持定位,保证轧制过程中芯棒杆头的位置不发生改变,并通过尾部充气机构和中间充气机构持续向芯棒中冲入惰性气体,实现稳定的轧制;

32、2、本发明设备可实现在铜铸管坯加工过程中,将气体实时在线地不间断地充入芯棒杆,保证轧制过程中轧制区铜管内部在充分的惰性气体环境中;可避免轧制过程中铜管内壁的氧化,提高轧制的产品质量;中部充气机构可随芯棒杆转动,夹紧模块与芯棒杆之间相对静止,减少由于密封处零件磨损出现的维护和维修成本;夹紧模块可在芯棒杆的中部充气处形成良好、稳定、可靠的封闭充气空间,确保在连续上料过程中向芯棒杆有效充入气体;

33、3、本发明设备,尾部充气机构可以实现充气和导向多种功能切换,可提高工作稳定性;

34、4、本发明设备,芯棒杆可有效实现芯棒充气孔打开和封闭,确保气体不从芯棒杆中漏出。

- 还没有人留言评论。精彩留言会获得点赞!