一种由令用高自动化装配设备的制作方法

本发明涉及令装配领域,尤其是涉及一种由令用高自动化装配设备。

背景技术:

1、pvc由令是一种pvc材质的阀门,主要用于截断或接通管路中的介质,亦可用于流体的调节与控制,常用于纯水和生饮水的管路系统、排水和污水管路系统以及盐水和海水管路系统等。

2、现有技术下的塑料由令,通常包括塑料阀体,塑料密封端盖,塑料阀体内设置有阀芯、球芯、橡胶圈、垫圈,球芯上设置有通孔,通过阀芯连接球芯,带动球芯旋转,塑料阀体的两端分别设置有进水端和出水端。

3、该种由令的手柄在装配时,通常需要将橡胶圈以及垫圈依次套设于塑料由令腔体内,然后再将阀芯压设于塑料由令的中间限位孔内,再将球芯压入塑料由令腔体内,再放入端盖,将端盖拧紧,实现塑料由令的装配。

4、因此该种手柄在装配时,通常采用人工对橡胶圈、垫圈、阀芯、球芯以及端盖进行装配,塑料由令的装配效率和装配精度均受人工影响较大,容易出现效率低、精度低的问题。

技术实现思路

1、为解决现有技术下塑料由令人工装配效率低、精度低的问题,本技术提供一种由令用高自动化装配设备,具体方案如下。

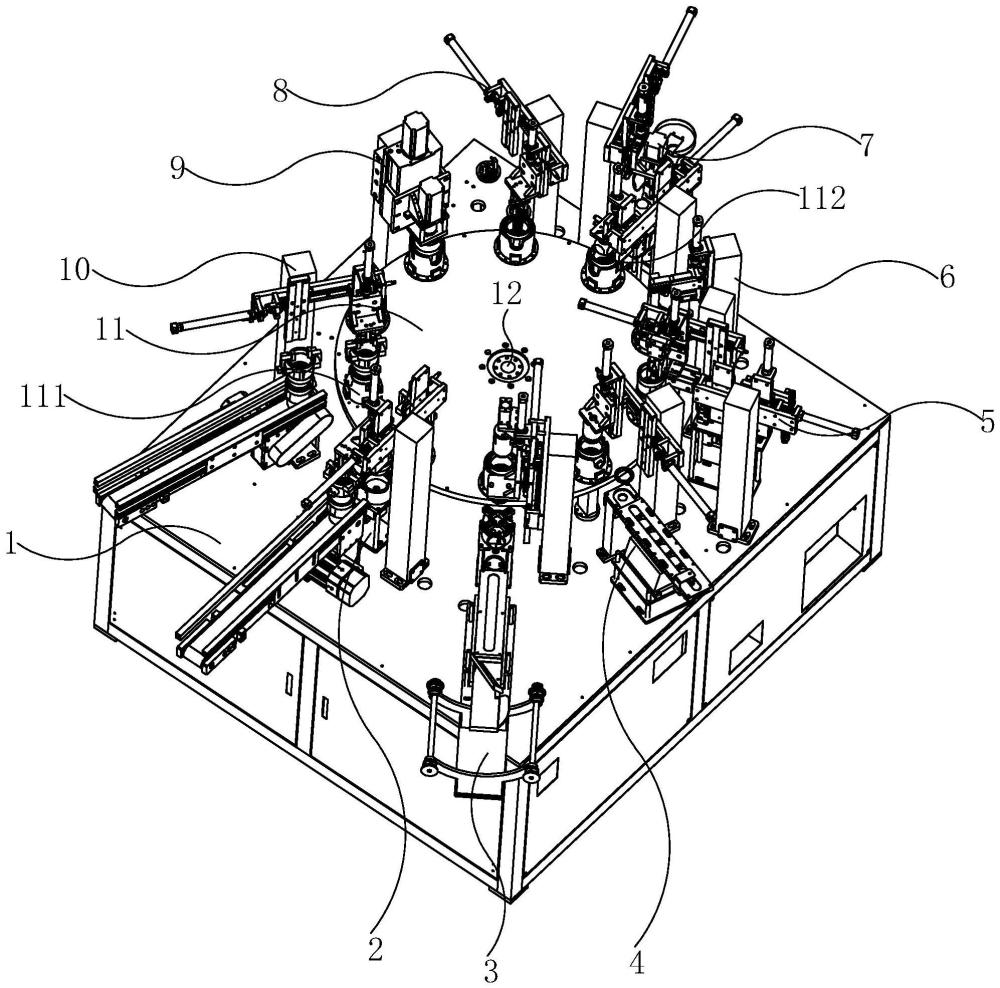

2、一种由令用高自动化装配设备,包括底座,所述底座上设置有十工位转盘与步进电机,所述十工位转盘与底座转动连接且由步进电机驱动,所述十工位转盘上设置有多个用于固定阀体的定位夹具,所述定位夹具沿着十工位转盘等距间隔设置,所述定位夹具上开设有供阀体嵌入的卡槽;

3、所述底座上环绕十工位转盘且对应定位夹具依次设置有用于送入原料的送料机构、用于装配橡胶圈的橡胶圈装配机构、用于装配垫圈的垫圈装配机构、用于装配阀芯的阀芯装配机构、用于压紧阀芯的阀芯压入机构、用于装配球芯的球芯装配机构、用于装配端盖的端盖装配机构、用于拧紧端盖的端盖拧紧机构、用于取出物料的取出机构;

4、原料由所述送料机构送入至定位夹具后在所述步进电机驱动下随着十工位转盘转动且原料完成一个步骤时步进电机进行一次驱动。

5、通过采取上述技术方案,当使用上述设备对塑料由令进行装配时,利用送料机构将主体物料依次传输至定位机构上,然后利用步进电机对十工位转盘控制多个定位机构间接性旋转,实现主体物料的运动控制。与此同时,利用橡胶圈装配机构以及垫圈装配机构连续将橡胶圈以及垫圈装配至塑料由令腔体内,再利用阀芯装配机构将阀芯阀芯压设于塑料由令的中间限位孔内。随后利用阀芯压入机构将阀芯初步压入后,然后通过阀芯压紧机构让阀芯在塑料由令的中间限位孔压到位,实现阀芯的限位,再通过球芯组装机构将球芯压入塑料由令腔体内,然后通过端盖组装机构将端盖放到球芯上方,最后再利用端盖拧紧机构将端盖与塑料由令拧紧,实现球芯的限位。同时利用成品取料机构实现成品的取卸,即可实现由令的装配。因此通过设置高自动化的装配设备,实现橡胶圈、垫圈、阀芯、球芯以及端盖的连续安装和精准安装,实现塑料由令的高效装配和精准装配,节省了人工,提高了塑料由令的装配效率,同时保证塑料由令的安装精度。

6、可选的,所述送料机构包括用于送入原料的一号工位上料输送带,所述一号工位上料输送带靠近十工位转盘的一端上设置有一号工位上料输送带待机位,所述一号工位上料输送带待机位处设置有用于检测原料的一号工位上料输送带待机位检测光电;

7、所述一号工位上料输送带与十工位转盘之间还设置有一号工位旋转组件,所述一号工位旋转组件内设置有用于检测原料方向的一号工位旋转组件检测光电,所述一号工位旋转组件检测光电检测到原料方向与定位夹具的卡槽方向不同时,所述一号工位旋转组件转动原料;

8、所述送料机构还包括一号工位上下横移组件,所述一号工位上下横移组件上设置有一号工位第一夹爪与一号工位第二夹爪且所述一号工位上下横移组件用于驱动一号工位第一夹爪与一号工位第二夹爪在水平方向与竖直方向运动;

9、所述一号工位上料输送带待机位检测光电检测到原料送入时,所述一号工位第一夹爪对应夹取一号工位上料输送带待机位处的原料,所述一号工位第二夹爪则朝向一号工位旋转组件运动,所述一号工位第一夹爪对应一号工位旋转组件且用于送入原料时,所述一号工位第二夹爪对应定位夹具且用于送入原料。

10、通过采取上述技术方案,在输送带上送入主体物料,并通过旋转组件和上下横移组件实现主体物料的方向判别和自动上料,保证主体物料理料和上料的一致性,设置工作稳定并且操作简洁的取放机构,使得主体物料能够,实现主体物料的全自动化取放以及装配,从而实现主体物料后续的高效装配和精准装配

11、可选的,所述橡胶圈装配机构包括用于送入橡胶圈的二号工位上料直振滑道,所述二号工位上料直振滑道靠近十工位转盘的一侧设置有二号工位上料直振滑道待机位,所述二号工位上料直振滑道待机位处设置有用于检测橡胶圈的二号工位上料直振滑道检测光电;

12、所述橡胶圈装配机构还包括二号工位上下横移组件,所述二号工位上下横移组件上设置有二号工位第一夹爪和二号工位取料气缸,所述二号工位上下横移组件用于驱动二号工位第一夹爪和二号工位取料气缸在水平方向与竖直方向运动;

13、所述橡胶圈装配机构还包括内撑组件,所述内撑组件上设置有用于撑开橡胶圈的四爪气缸;

14、所述二号工位上料直振滑道检测光电检测到有橡胶圈时,所述二号工位第一夹爪夹持取出橡胶圈且送至内撑组件上,所述取料气缸对准内撑组件时,所述四爪气缸松开将所述橡胶圈套设在取料气缸上,所述取料气缸则用于将橡胶圈对准并送入定位夹具的主体物料上。

15、通过采取上述技术方案,设置上下横移组件与内撑组件实现橡胶圈的理料以及上料,通过取料气缸对橡胶圈进行取出与安装,从而实现橡胶圈的自动上料组装,保证橡胶圈理料和上料的一致性,因此通过设置工作稳定并且操作简洁的取放机构,实现橡胶圈的全自动化取放以及装配,从而实现橡胶圈的高效装配和精准装配。

16、可选的,所述垫圈装配机构包括用于送入垫圈的三号工位上料直振滑道,所述三号工位上料直振滑道靠近十工位转盘的一侧设置有三号工位上料直振滑道待机位,所述三号工位上料直振滑道待机位处设置有用于检测垫圈的三号工位上料直振滑道检测光电;

17、所述垫圈装配机构还包括三号工位上下横移组件,所述三号工位上下横移组件上设置有三号工位取料吸盘,所述三号工位上下横移组件用于驱动三号工位取料吸盘在水平方向运动;

18、所述三号工位上料直振滑道检测光电检测到有垫圈时,所述三号工位取料吸盘吸取橡胶圈且送入定位夹具的主体物料上。

19、通过采取上述技术方案,设置上下横移组件并通过取料吸盘实现垫圈的理料以及上料,从而实现垫圈的自动上料组装,保证垫圈理料和上料的一致性,因此通过设置工作稳定并且操作简洁的取放机构,实现垫圈的全自动化取放以及装配,从而实现垫圈的高效装配和精准装配。

20、可选的,所述阀芯装配机构包括用于输送阀芯的四号工位上料直振滑道,所述四号工位上料直振滑道靠近十工位转盘的一侧设置有四号工位上料直振滑道待机位,所述四号工位上料直振滑道待机位处设置有用于检测阀芯的四号工位上料直振滑道检测光电;

21、所述阀芯装配机构还包括四号工位上下横移组件,所述四号工位上下横移组件上设置有四号工位第一夹爪和四号工位第二夹爪,所述四号工位上下横移组件用于驱动四号工位第一夹爪和四号工位取料气缸在水平方向与竖直方向运动;

22、所述四号工位上料直振滑道与十工位转盘之间还设置有四号工位旋转组件,所述底座上还设置有用于驱动四号工位旋转组件的四号工位步进电机,所述四号工位旋转组件处还设置有四号工位旋转组件检测光电,所述四号工位旋转组件检测光电检测到阀芯与定位夹具的卡槽方向不同时,所述四号工位旋转组件转动阀芯;

23、所述四号工位旋转组件与十工位转盘之间还设置有四号工位翻转组件,所述四号工位翻转组件上设置有四号工位翻转组件待机位,所述四号工位翻转组件待机位处设置有四号工位翻转气缸,所述四号工位翻转气缸用于推动阀芯翻转,所述四号工位上下横移组件上还设有用于推动压紧装配后阀芯的四号工位阀芯推料气缸;

24、所述四号工位上料直振滑道检测光电检测到有阀芯时,所述四号工位第一夹爪将阀芯夹持且送入四号工位旋转组件,所述四号工位第二夹爪则朝向四号工位翻转组件运动,所述四号工位第一夹爪将阀芯取出四号工位旋转组件送入四号工位翻转组件时,所述四号工位第二夹爪则朝向定位夹具运动。

25、通过采取上述技术方案,设置上下横移组件并设置夹取阀芯的夹爪,同时设置旋转组件与翻转组件实现阀芯的方向区分理料,自动上料组装,保证阀芯理料和上料的一致性,因此通过设置工作稳定并且操作简洁的取放机构,实现阀芯的全自动化取放以及装配,从而实现阀芯的高效装配和精准装配。

26、可选的,所述阀芯压入机构包括五号工位上下组件,还包括五号工位压紧组件与五号工位压紧气缸,所述五号工位压紧组件与五号工位压紧气缸设置于五号工位上下组件上,所述五号工位上下组件用于驱动五号工位压紧组件和五号工位压紧气缸在竖直方向上运动,所述五号工位压紧组件用于伸入原料,所述五号工位压紧气缸则用于驱动五号工位压紧组件在水平方向上运动。

27、通过采取上述技术方案,设置工作稳定并且操作简洁的压入机构,实现阀芯的全自动化压入装配,从而实现阀芯的高效装配和精准装配

28、可选的,所述球芯组装机构包括用于送入球芯的六号工位上料直振滑道,所述六号工位上料直振滑道靠近十工位转盘的一侧设置有六号工位上料直振滑道待机位,所述六号工位上料直振滑道待机位处设置有用于检测橡胶圈的六号工位上料直振滑道检测光电;

29、所述球芯组装机构还包括六号工位上下横移组件,所述六号工位上下横移组件上设置有六号工位第一夹爪和六号工位取料吸盘,所述六号工位上下横移组件用于驱动六号工位第一夹爪和六号工位取料吸盘在水平方向与竖直方向运动;

30、所述六号工位上料直振滑道与十工位转盘之间还设置有六号工位旋转组件,所述底座上还设置有用于驱动六号工位旋转组件的六号工位步进电机,所述六号工位旋转组件处还设置有六号工位旋转组件检测光电,所述六号工位旋转组件检测光电检测到阀芯与定位夹具的卡槽方向不同时,所述六号工位旋转组件转动球芯;

31、所述六号工位旋转组件与十工位转盘之间还设置有六号工位翻转组件,所述六号工位翻转组件上设置有六号工位翻转组件待机位,所述六号工位翻转待机位上还设有用于推动球芯进入六号工位翻转组件内的六号工位推料气缸,所述六号工位翻转组件待机位处设置有六号工位翻转气缸,所述六号工位翻转气缸用于推动球芯翻转;

32、所述六号工位上料直振滑道检测光电检测到有球芯时,所述六号工位第一夹爪将球芯夹取送入六号工位旋转组件,所述六号工位旋转组件完成旋转后所述六号工位推料气缸将球芯推入六号工位翻转组件进行翻转,所述六号工位翻转组件完成翻转后所述六号工位取料吸盘吸取球芯并送入定位夹具。

33、通过采取上述技术方案,设置上下横移组件并设置吸盘组件对球芯进行吸取,同时设置旋转组件与翻转组件,实现球芯的理料以及上料,从而实现球芯的方向区分理料,自动上料组装,保证球芯理料和上料的一致性,设置工作稳定并且操作简洁的取放机构,实现球芯的全自动化取放以及装配,从而实现球芯的高效装配和精准装配

34、可选的,所述端盖装配组件包括用于送入端盖的七号工位上料输送带,所述七号工位上料输送带靠近十工位转盘的一端上设置有七号工位上料输送带待机位,所述七号工位上料输送带待机位处设置有用于检测原料的七号工位上料输送带待机位检测光电;

35、所述十工位爪盘与七号工位上料输送带之间还设有七号工位取料组件,所述七号工位取料组件上设置有七号工位取料组件待机位,所述七号工位取料组件待机位处设置有用于检测端盖的七号工位取料组件检测光电;

36、所述七号工位上料输送带与七号工位取料组件之间还设置有七号工位翻转组件,所述七号工位翻转组件上设置有七号工位翻转组件旋转气缸与七号工位翻转组件夹爪气缸,所述七号工位翻转组件夹爪气缸固定连接在七号工位翻转组件旋转气缸上,所述七号工位翻转组件夹爪气缸则用于夹持端盖;

37、所述端盖装配机构还包括七号工位上下横移组件,所述七号工位上下横移组件上设置有七号工位取料夹爪且所述七号工位上下横移组件用于驱动七号工位取料夹爪在水平方向与竖直方向运动;

38、所述上料输送带待机位检测光电检测到原料送入时,所述七号工位翻转组件夹爪气缸对应夹取上料输送带待机位处的端盖,所述七号工位翻转组件旋转气缸转动将端盖送入七号工位取料组件,所述七号工位取料夹爪则用于夹持端盖并送入定位夹具。

39、通过采取上述技术方案,设置上下横移组件与取料夹爪对端盖进行夹取,设置翻转组件与旋转组件并通过设置夹爪气缸对端盖进行转送,实现端盖的理料以及上料,从而实现端盖的方向区分理料,自动上料组装,保证端盖理料和上料的一致性,通过设置工作稳定并且操作简洁的取放机构,实现端盖的全自动化取放以及装配,从而实现端盖的高效装配和精准装配。

40、可选的,所述端盖拧紧组件包括八号工位旋转伺服、八号工位下压组件、八号工位下压组件导轨,所述八号工位下压组件与八号工位下压组件导轨滑动连接,所述八号工位旋转伺服朝向八号工位下压组件设置有八号工位下压组件丝杆,所述八号工位下压组件丝杆与八号工位下压组件螺纹连接且用于驱动八号工位下压组件上下移动;

41、所述八号工位下压组件包括八号工位拧紧旋转伺服,所述八号工位拧紧旋转伺服上设置有用于夹持端盖的八号工位端盖拧紧夹具,所述八号工位拧紧旋转伺服用于驱动八号工位端盖拧紧夹具转动。

42、通过采取上述技术方案,能够实现端盖自动拧紧组装,并且伺服电机和丝杆加导轨的精准配合,保证端盖旋转拧紧扭矩的一致性,通过设置工作稳定并且操作简洁的旋转拧紧机构,实现端盖的全自动化拧紧装配,从而实现端盖的高效装配和精准装配。

43、可选的,所述取出机构包括十号工位上下横移组件,所述十号工位上下横移组件上设置有十号工位取料夹爪,所述十号工位上下横移组件用于驱动十号工位取料夹爪在水平方向和竖直方向运动;

44、所述取出机构还包括用于送出由令的十号工位出料输送带,所述十号工位出料输送带靠近十工位转盘的一端设置有十号工位输送带待机位。

45、通过采取上述技术方案,利用结构简洁,并且工作稳定的夹取机构、上下横移机构,实现组装完成的塑料由令卸料动作,从而实现快速装配,提高整体的装配效率。

46、综上所述,本技术至少具有以下有益效果:

47、1.本技术通过设置高自动化的装配设备,实现橡胶圈、垫圈、阀芯、球芯以及端盖的连续安装和精准安装,实现塑料由令的高效装配和精准装配,节省了人工,提高了塑料由令的装配效率,同时保证塑料由令的安装精度。

48、2.本技术通过设置结构简洁,并且操作简洁的定位夹具,实现主体物料的快速定位和精准定位,从而实现主体物料的高效装配和精准装配。

- 还没有人留言评论。精彩留言会获得点赞!