一种不锈钢钢管加工的冷拔落料设备的制作方法

本发明涉及冷拔,具体是涉及一种不锈钢钢管加工的冷拔落料设备。

背景技术:

1、一般的冷拔钢管落料主要是通过人工落料的方式,由至少两名工人手工作业,效率不高,而现有的冷拔落料装置功能比较简单,落料时钢管表面容易受碰撞造成损坏,另外钢管取出也需要停机才能取出,一些全自动冷拔装置虽然可以在冷拔结束时将钢管自动放下,钢管通过斜支架从冷拔装置上滚落,但是钢管在冷拔结束时远离夹持装置的一端会下落,导致钢管靠近夹持的部位容易发生弯折,且通过斜支架引导钢管滚落需要使斜支架在夹持装置移动时不被阻挡,而仅通过斜支架引导钢管滚落容易使钢管损坏,造成钢管的质量下降。

2、中国专利cn113351666b公开了一种用于不锈钢管冷拔落料装置,包括固定架、冷拔模板、夹持装置和传送装置,所述冷拔模板与固定架固定连接,所述传送装置置于固定架上,所述夹持装置与传送装置固定连接,所述固定架上固定连接有多个滑套,所述夹持装置与多个滑套固定连接,所述固定架的内侧壁固定连接有多个第一固定板,多个所述第一固定板转动连接有第一转辊,每个所述第一固定板转动连接有第一螺纹筒,每个所述第一螺纹筒内通过螺纹转动连接有第一螺纹杆,多个所述第一螺纹杆与第一转辊转动连接,所述固定架靠近第一固定板的转动连接有第一转杆,所述第一转杆靠近多个第一螺纹筒的侧壁固定连接有多个第一锥齿轮,每个所述第一螺纹筒靠近第一转杆的侧壁固定连接有与第一锥齿轮匹配的第二锥齿轮,每个滑杆上滑动连接有第二固定板,多个所述第二固定板转动连接有第二转辊,每个所述第二固定板转动连接有第二螺纹筒,每个所述第二螺纹筒内通过螺纹转动连接有第二螺纹杆,多个所述第二螺纹杆与第二转辊转动连接,所述固定架靠近第二固定板的转动连接有第二转杆,所述第二转杆靠近多个第二螺纹筒的侧壁固定连接有多个第三锥齿轮,每个所述第二螺纹筒靠近第二转杆的侧壁固定连接有与第三锥齿轮匹配的第四锥齿轮。

3、上述方案虽然能做到钢管在被冷拔后落料时不会出现弯曲的情况,但是采用上述落料装置对冷拔后的钢管进行落料,落料装置与支撑钢管的支撑装置沿整个设备的长度方向排布,而冷拔小车需要依次经过落料装置和支撑装置,此时落料装置和支撑装置便会对冷拔小车形成阻挡,需要将落料装置和支撑装置从冷拔小车的运行轨道上撤出才能保证冷拔小车的顺利运行,落料装置和支撑装置在撤出时会占用较大空间,使得空间使用率降低,同时采用辊轮对加工好的钢管进行承接时,钢管容易卡在辊轮之间,不利于钢管的顺利落料,且采用辊轮排料,储存空间有限,无法做到对钢管堆叠摆放。

技术实现思路

1、针对上述问题,提供一种不锈钢钢管加工的冷拔落料设备,当引导装置将钢管引导至承接装置内时,布带能对钢管进行承接,通过调节装置能对布带形成的承接仓的高度进行调节,如此能降低钢管落到承接仓底部的时间,进而使得钢管下落时受到加速度的影响时间减少,避免了堆叠的钢管之间出现碰撞,同时在压力传感器的监测下,通过监测到的瞬时压力值和恒定压力值,使得控制器驱动调节装置对布带形成承接仓的高度进行实时调节,既能避免钢管堆叠时的碰撞,也能提高对于钢管的存储量,避免了频繁搬运。

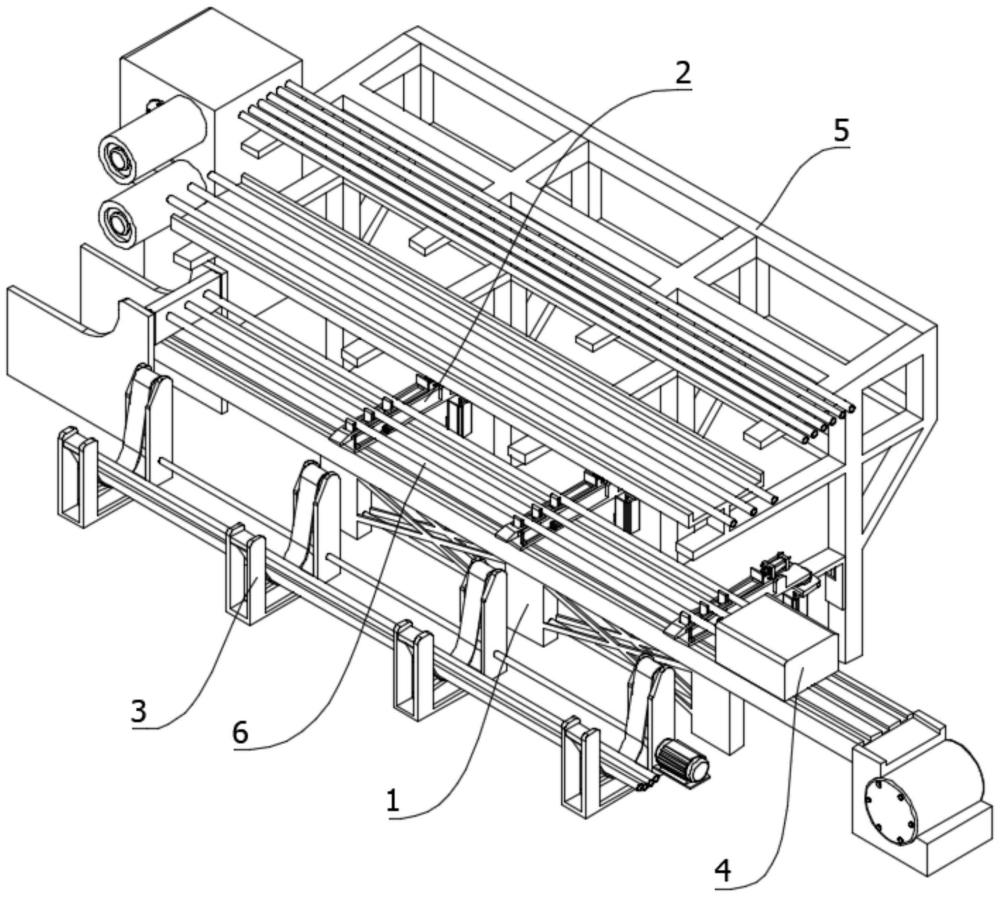

2、为解决现有技术问题,本发明提供一种不锈钢钢管加工的冷拔落料设备,包括底座、冷拔小车和支架;该设备还包括引导装置和承接装置;引导装置设置在支架上,引导装置具有第一状态和第二状态,在第一状态时,引导装置的长度方向与底座的宽度方向平行,引导装置对底座上的钢管提供支撑,在第二状态时,引导装置的长度方向与底座的宽度方向之间存有夹角且夹角为锐角,引导装置将完成冷拔的钢管沿底座的宽度方向引导至底座的下料侧;承接装置沿底座的长度方向设置在底座的下料侧,承接装置内存在承接仓,承接仓能沿底座的高度方向升降,承接装置用于承接钢管。

3、优选的,承接装置包括承接组件、调节装置、承接架和压力传感器;承接架设置有多个,承接架沿底座的长度方向均匀排布在底座的下料侧;承接组件设置在承接架上,承接组件构成承接仓,承接组件用于承接钢管;压力传感器设置在承接组件上,压力传感器用于检测承接组件承接钢管时的瞬时压力值和完成承接钢管时的恒定压力值;调节装置设置在承接架上,承接架上设置有控制器,压力传感器通过控制器控制调节装置运行,调节装置驱动承接组件沿底座的高度方向移动。

4、优选的,承接组件包括布带和转动轮;承接架沿底座的宽度方向排布有第一竖直结构和第二竖直结构,转动轮沿底座的长度方向转动设置在第一竖直结构的顶部,调节装置设置在第一竖直结构的下侧;布带的两端分别与第二竖直结构的顶部和调节装置的上部连接,布带绕接在转动轮上。

5、优选的,调节装置包括收卷壳、连接轴和第一旋转驱动器;收卷壳设置在承接架的第一竖直结构的下侧,收卷壳内包括收卷轴,布带缠绕在收卷轴上;连接轴沿收卷轴的轴线将所有承接架上的收卷壳连接;第一旋转驱动器设置在连接轴的端部,第一旋转驱动器通过连接轴驱动收卷壳对布带进行收卷。

6、优选的,引导装置包括引导板,在引导装置处于第二状态时,引导板沿底座的宽度方向倾斜设置在底座的上部,引导板将底座上完成冷拔的钢管引导至底座的下料侧。

7、优选的,引导装置还包括延伸装置,延伸装置沿引导板的长度方向设置在引导板上,延伸装置能沿引导板的长度方向延伸。

8、优选的,引导装置还包括驱动装置和支撑板;支撑板沿底座的宽度方向设置在引导板和底座之间,引导板远离底座下料侧的端部与支撑板的上部铰接;驱动装置沿支撑板的长度方向设置在支撑板上,驱动装置的输出端与引导板靠近底座下料侧的端部连接,驱动装置驱动引导板靠近底座下料侧的端部围绕引导板与支撑板的铰接处转动。

9、优选的,引导装置还包括校平装置,校平装置设置在引导板上,校平装置在引导装置处于第二状态时对完成冷拔后的钢管沿底座的长度方向进行校平。

10、优选的,引导装置还包括转动装置,转动装置设置在支撑板的下部,转动装置的输出端与支撑板的一端连接并驱动支撑板围绕与其之间连接处的竖直方向转动。

11、优选的,延伸装置与钢管接触部包覆有柔性材料。

12、本发明相比较于现有技术的有益效果是:

13、本发明通过设置引导装置和承接装置,承接装置包括承接组件、调节装置、承接架和压力传感器,当引导装置将钢管引导至承接装置内时,布带能对钢管进行承接,通过调节装置能对布带形成的承接仓的高度进行调节,如此能降低钢管落到承接仓底部的时间,进而使得钢管下落时受到加速度的影响时间减少,避免了堆叠的钢管之间出现碰撞,同时在压力传感器的监测下,通过监测到的瞬时压力值和恒定压力值,使得控制器驱动调节装置对布带形成承接仓的高度进行实时调节,既能避免钢管堆叠时的碰撞,也能提高对于钢管的存储量,避免了频繁搬运。

技术特征:

1.一种不锈钢钢管加工的冷拔落料设备,包括底座(1)、冷拔小车(4)和支架(5);

2.根据权利要求1所述的一种不锈钢钢管加工的冷拔落料设备,其特征在于,承接装置(3)包括承接组件(31)、调节装置(32)、承接架(33)和压力传感器;

3.根据权利要求2所述的一种不锈钢钢管加工的冷拔落料设备,其特征在于,承接组件(31)包括布带(311)和转动轮(312);

4.根据权利要求3所述的一种不锈钢钢管加工的冷拔落料设备,其特征在于,调节装置(32)包括收卷壳(321)、连接轴(322)和第一旋转驱动器(323);

5.根据权利要求1所述的一种不锈钢钢管加工的冷拔落料设备,其特征在于,引导装置(2)包括引导板(21),在引导装置(2)处于第二状态时,引导板(21)沿底座(1)的宽度方向倾斜设置在底座(1)的上部,引导板(21)将底座(1)上完成冷拔的钢管(6)引导至底座(1)的下料侧。

6.根据权利要求5所述的一种不锈钢钢管加工的冷拔落料设备,其特征在于,引导装置(2)还包括延伸装置(22),延伸装置(22)沿引导板(21)的长度方向设置在引导板(21)上,延伸装置(22)能沿引导板(21)的长度方向延伸。

7.根据权利要求5所述的一种不锈钢钢管加工的冷拔落料设备,其特征在于,引导装置(2)还包括驱动装置(23)和支撑板(24);

8.根据权利要求5所述的一种不锈钢钢管加工的冷拔落料设备,其特征在于,引导装置(2)还包括校平装置(25),校平装置(25)设置在引导板(21)上,校平装置(25)在引导装置(2)处于第二状态时对完成冷拔后的钢管(6)沿底座(1)的长度方向进行校平。

9.根据权利要求7所述的一种不锈钢钢管加工的冷拔落料设备,其特征在于,引导装置(2)还包括转动装置(26),转动装置(26)设置在支撑板(24)的下部,转动装置(26)的输出端与支撑板(24)的一端连接并驱动支撑板(24)围绕与其之间连接处的竖直方向转动。

10.根据权利要求6所述的一种不锈钢钢管加工的冷拔落料设备,其特征在于,延伸装置(22)与钢管(6)接触部包覆有柔性材料。

技术总结

本发明涉及冷拔技术领域,具体是涉及一种不锈钢钢管加工的冷拔落料设备,包括底座、冷拔小车和支架;引导装置设置在支架上,引导装置具有第一状态和第二状态,在第一状态时,引导装置的长度方向与底座的宽度方向平行,引导装置对底座上的钢管提供支撑,在第二状态时,引导装置的长度方向与底座的宽度方向之间存有夹角且夹角为锐角,引导装置将完成冷拔的钢管沿底座的宽度方向引导引导至底座的下料侧;承接装置沿底座的长度方向设置在底座的下料侧,承接装置内存在承接仓,承接仓能沿底座的高度方向升降,承接装置用于承接钢管。本发明使得设备既能避免钢管堆叠时的碰撞,也能提高对于钢管的存储量,避免了频繁搬运。

技术研发人员:潘益忠,蔡余锋,周庆乐,潘孝余,罗滨滨

受保护的技术使用者:浙江中星钢管机械有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!