一种铝合金多边形薄壁零件切削加工工艺方法与流程

本发明涉及一种铝合金多边形薄壁零件切削加工工艺方法,属于机械加工。

背景技术:

1、铝合金具有良好的机械性能、优良的导电性、抗腐蚀性和导热性好等优点,广泛应用于航空航天、船舶、医疗机械和精密机械等技术领域。但在金属切削加工过程中,铝合金薄壁零件刚度较低、材料去除率高、工艺性差,受切削力、切削热、切削振动等多种因素的影响,零件会产生较大的变形,难以满足图样尺寸精度要求。本文分析的铝合金多边形薄壁零件壁厚1.6±0.05mm、同轴度φ0.05mm、平面度0.05mm和平行度0.05mm,尺寸精度和形位公差均要求较高,加工过程中容易产生让刀现象,且零件结构特点导致材料去除率高,整料加工零件效率较低。

2、目前,公告号为cn 111730114 a的中国发明专利公开了一种铝合金薄壁腹板结构件的铣削加工方法,包括循环热处理,释放工件内的残余应力,防止工件在铣削过程中过热变形。但针对某些多边形异形薄壁零件的加工,会涉及多工序件扭转,基准转化繁琐,光采用此方式加工,难以满足加工要求。

3、因此,针对现有工艺的不足,需研制一种有效控制铝合金多边形薄壁零件加工变形的工艺方法是解决上述技术问题的关键所在。

技术实现思路

1、针对上述背景技术中存在的诸多缺陷与不足,本发明对此进行了改进和创新,目的在于提供一种有效针对多边形异形薄壁零件的结构特点,从降低薄壁件加工变形、提高加工效率、降低加工成本多方面进行考虑,采用专用夹具设计与通用夹具相结合的装夹方式、毛坯结构氩弧焊接方式、多次时效处理等工艺方法,满足多边形异形薄壁零件多工种加工的工艺方法。

2、本发明另一个发明目的是保证零件尺寸精度,提高加工效率,降低加工成本,提升加工合格率。

3、为解决上述问题并达到上述的发明目的,本发明一种铝合金多边形薄壁零件切削加工工艺方法是通过采用下列的设计结构以及采用下列的技术方案来实现的:

4、一种铝合金多边形薄壁零件切削加工工艺方法,包括以下步骤:

5、步骤1,通过卧式带锯床对铝合金板件进行毛坯下料;

6、步骤2,消除步骤1中毛坯板件残余内应力;

7、步骤3,通过数控车床对步骤2中的毛坯进行加工得到薄壁零件(1)和连接柱(2),整体留余量2mm~2.5mm,并在薄壁零件(1)中部加工薄壁零件螺孔和在连接柱(2)的一端加工连接柱外螺纹段;

8、步骤4,将连接柱(2)螺纹端拧入薄壁零件螺孔内,并在连接柱(2)和薄壁零件(1)的连接端进行焊接,形成多边形薄壁待加工件(3)的外形结构;

9、步骤5,消除步骤4中多边形薄壁待加工件(3)外形结构的残余内应力;

10、步骤6,通过数控车床粗加工出多边形薄壁待加工件(3)的外轮廓及内腔,整体留余量0.8mm~1.2mm;

11、步骤7,消除步骤6粗加工多边形薄壁待加工件(3)上的残余内应力;

12、步骤8,通过数控车床半精车在加工多边形薄壁待加工件(3)的外轮廓及内腔,整体留余量0.3mm~0.5mm;

13、步骤9,消除步骤8半精加工多边形薄壁待加工件(3)上的残余内应力;

14、步骤10,根据目标结构的尺寸通过数控铣床铣削出多边形薄壁待加工件(3)的目标结构;

15、步骤11,通过数控车床精车对目标结构进行精加工,深度0.1mm;

16、步骤12,控制数控车床精车的车刀(7)进行调头加工,同时保证所有尺寸公差及形位公差达到目标结构图纸尺寸,加工完成后,得到铝合金多边形薄壁成品零件(9)。

17、优选的,在步骤3的加工过程中,数控车床分别通过三爪自定心卡盘对薄壁零件(1)和连接柱(2)外圆表面进行装夹,并通过杠杆百分表找正外圆,保证跳动小于0.3mm,通过数控编写程序的方式选用硬质合金yg8材质的车刀(7)分别进行加工出薄壁零件螺孔和连接柱外螺纹段,切削速度25m/min,进给量1.2mm/r,背吃刀量1mm,其中,薄壁零件(1)和连接柱(2)的外轮廓尺寸整体留余量均为2mm~2.5mm,消除下一步工序焊接过程中产生的变形量对半精加工和精加工的影响。

18、优选的,所述步骤4中的多边形薄壁待加工件(3)包括:

19、薄壁零件(1),薄壁零件(1)的中部固定连接有固定件(11),固定件(11)的非固定端中部开设有薄壁零件螺孔;

20、连接柱(2),连接柱本体的一端设有与薄壁零件内螺纹相适配的连接柱外螺纹段(21),连接柱本体的另一端连接有方形柱状件(22),方形柱状件(22)上还开设有通孔;

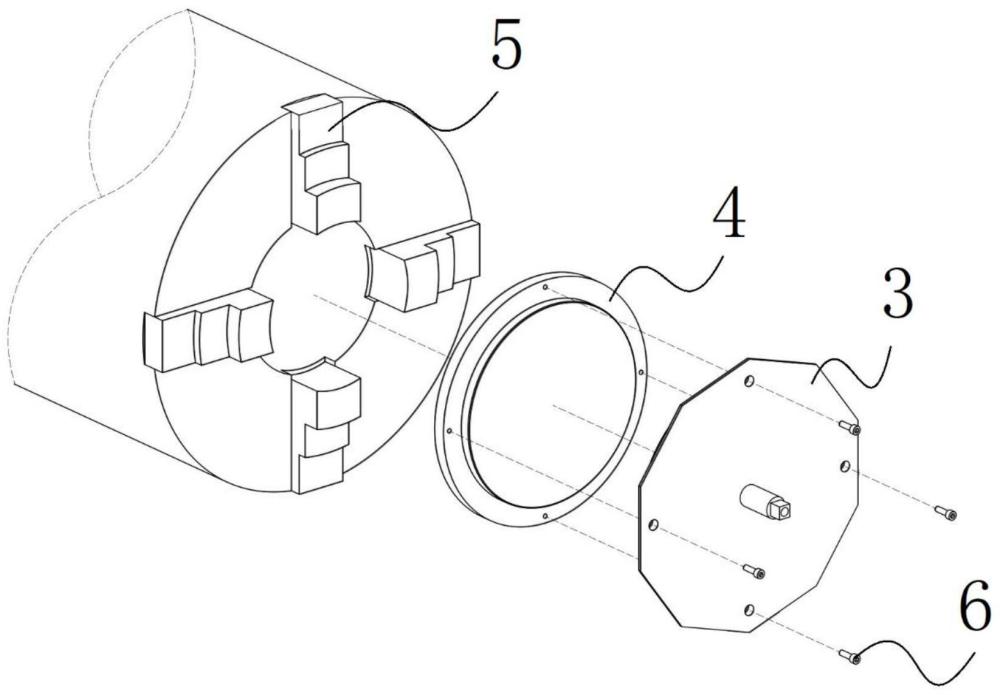

21、其中,固定件(11)的非固定端设有便于焊接的固定件环向焊接部,在连接柱本体与连接柱外螺纹段(21)的连接端设有便于与固定件环向焊接部焊接的连接柱本体环向焊接部。

22、优选的,在步骤4的焊接过程中,采用氩弧焊进行焊接,焊缝形式为v型焊接方式,将固定件环向焊接部和连接柱本体环向焊接部焊接固定在一起,进而将薄壁零件(1)和连接柱(2)焊接成多边形薄壁待加工件(3)的外形结构。

23、优选的,在步骤6的加工过程中,数控车床通过三爪自定心卡盘夹持多边形薄壁待加工件(3)的薄壁零件(1)外圆表面,通过杠杆百分表找正外圆,保证跳动小于0.5mm,选用硬质合金yg8材质的车刀(7)进行加工,切削速度25m/min,进给量1.2mm/r,背吃刀量1mm,粗车薄壁零件(1)一侧大端面见光即可,并镗内腔面及内槽;调头,三爪自定心卡盘内撑多边形薄壁待加工件(3)的内腔面,通过杠杆百分表找正外圆,保证跳动小于0.5mm,粗车加工薄壁零件(1)一侧外轮廓及台阶面,且粗车连接柱面一侧外轮廓。

24、优选的,在步骤8的加工过程中,采用数控车床通过三爪自定心卡盘夹持多边形薄壁待加工件(3)的薄壁零件(1)外圆表面,通过杠杆百分表找正外圆,保证跳动小于0.1mm,选用硬质合金yg8材质的车刀(7)进行加工,切削速度40m/min,进给量0.7mm/r,背吃刀量0.9mm,半精车加工薄壁零件(1)一侧大端面见光即可,并镗内腔面及内槽;调头,三爪自定心卡盘内撑多边形薄壁待加工件(3)的内腔面,通过杠杆百分表找正外圆,保证跳动小于0.1mm,粗车加工薄壁零件(1)一侧外轮廓及台阶面,且粗车连接柱面一侧外轮廓。

25、优选的,在步骤10的加工过程中,根据目标结构的尺寸,采用数控铣床通过与之搭配完成工作的三爪自定心卡盘内撑多边形薄壁待加工件(3)内腔结构形式进行装夹后,通过杠杆百分表找正外圆,跳动小于0.02mm,并选用硬质合金铣刀进行加工出目标结构,加工时使用高级水溶性切削液(樱花化研s-12)降低切削温度,主轴转速8500r/min,切削深度1mm,切削用量0.05mm;

26、其中,目标结构为在薄壁零件(1)的非连接柱端上铣削出10边形轮廓及平底孔和数个紧固孔,其中,紧固孔贯穿薄壁零件(1)的正反面;在薄壁零件(1)的连接柱端上铣削四方小台阶结构及内孔。

27、优选的,在步骤11加工过程中,首先通过第一夹具(4)的凸台与多边形薄壁待加工件(3)的内腔紧密贴合,然后,通过4组紧固螺钉(6)分别穿过多边形薄壁待加工件(3)上的紧固孔,将多边形薄壁待加工件(3)与第一夹具(4)固定在一起,同时保证同轴度φ0.05mm,再然后,通过与数控车床精车连接的四爪卡盘(5)夹持第一夹具(4)另一端台阶面稳固连接;精加工时,通过杠杆百分表找正外圆,大端面跳动小于0.02mm以内,通过硬质合金yg8材质的车刀(7)进行加工,加工时使用高级水溶性切削液(樱花化研s-12)降低切削温度,切削速度45m/min,进给量0.1mm/r,背吃刀量0.05mm。

28、优选的,在步骤12加工过程中,首先通过第二夹具(8)的内孔与连接柱(2)进行紧密配合连接,同时该端的多边形薄壁待加工件(3)大端薄壁面贴平第二夹具(8)的端面,然后,再通过4组紧固螺钉(6)分别穿过多边形薄壁待加工件(3)上的紧固孔,将多边形薄壁待加工件(3)与第二夹具(8)固定在一起,同时保证同轴度φ0.05mm;再然后,通过与数控车床精车连接的四爪卡盘(5)夹持第二夹具(8)另一端台阶面;加工时,通过杠杆百分表找正外圆,保证该端面跳动小于0.02mm以内,通过硬质合金yg8材质的车刀(7)进行加工,加工时使用高级水溶性切削液(樱花化研s-12)降低切削温度,切削速度45m/min,进给量0.1mm/r,背吃刀量0.05mm。

29、优选的,所述步骤2中,消除步骤1中毛坯残余内应力,是将室温状态下的毛坯放置入人工时效炉内,升温至185摄氏度至195摄氏度,保持6至8个小时,保温结束后,随炉冷却至室温来实现的;

30、所述步骤5中,消除步骤4中多边形薄壁待加工件(3)外形结构的残余内应力,是将室温状态下的铝合金多边形薄壁待加工件(3)外形结构放置入人工时效炉内,升温至220摄氏度,保持6小时,保温结束后,随炉冷却至室温来实现的;

31、所述步骤7中,消除步骤6粗加工多边形薄壁待加工件(3)上的残余内应力,是将室温状态下的粗加工多边形薄壁待加工件(3)放置入人工时效炉内,升温至220摄氏度,保持6小时,保温结束后,随炉冷却至室温来实现的;

32、所述步骤9中,消除步骤8半精加工多边形薄壁待加工件(3)上的残余内应力,是将室温状态下的半精加工多边形薄壁待加工件(3)放置入人工时效炉内,升温至220摄氏度,保持6小时,保温结束后,随炉冷却至室温来实现的。

33、本发明与现有技术相比所产生的有益效果是:

34、1、本发明通过工艺方法、粗车外形及内腔、采用焊接方式减少材料去除率降低加工用量、人工时效、半精车、精车内腔及凸台、铣削多边形,完成铝合金薄壁零件的加工,保证零件尺寸精度,提高加工效率,降低加工成本,提升加工合格率;

35、2、本发明考虑铝合金多边形薄壁零件整体刚性弱,采用工序集中的原则设计工艺路线,减少基准转换,分别在粗加工阶段、半精加工阶段均进行热处理,优化切削加工参数,从降低薄壁件加工变形、提高加工效率、降低加工成本多方面进行考虑,设计专用夹具设计与通用夹具相结合的装夹方式、毛坯结构氩弧焊接方式、多次时效处理等工艺方法,满足多边形异形薄壁零件多工种加工的工艺方法,能够有效控制零件的加工变形,保证加工精度,同时薄壁零件材料去除率较高,根据零件特点采用焊接形式,可以有效减少加工量,提高加工效率,合格率得到明显提升。

- 还没有人留言评论。精彩留言会获得点赞!