自适应线材直径的四头激光剥线设备及剥线方法与流程

本发明属于激光加工设备,具体涉及一种自适应线材直径的四头激光剥线设备及剥线方法。

背景技术:

1、随着电子产品的高度集成化和微型化,消费类电子产品的大量出现,极细同轴线的同轴电缆的外导体起着电磁屏蔽的作用,通过中心导体传输的电信号不易受到外界电磁波(电磁噪声)的影响特性,广泛用于个人电脑、平板电脑、智能手机,无人机,机器人等设备内部模块板之间的信号传输,以及医疗、工业、汽车、航空等精密仪器之间的信号传输,极细同轴线的开发应用已经受到越来越高的关注,不同结构的极细同轴线也越来越广泛地应用在无人机,机器人等高精密产品上的信号传输上。

2、极细同轴线一般由多层线体构成,由外被,金属屏蔽层,绝缘层,中心导体组成,一种四层的极细同轴线从外到内依次包括第一层的外绝缘层,第二层金属屏蔽层导体层,第三层的内绝缘层,第四层的中心芯线导体层。

3、极细同轴线连接器主要用于连接通过极细同轴线的差分传输方式的模块板之间的数字信号。为了进行适当的信号传输,传输信号的中心导体需要通过连接器的端子连接到pcb板上的信号电路。电缆的外层导体需要通过连接器的金属部件-外壳而电气性连接到pcb板上。外层导体通过连接器外壳与pcb板的电气连接称为“接地”,由于极细同轴线在制作时多层线体是一致成型,因此,在使用极细同轴线时,必须对其包层进行剥切加工,以露出进行焊接的屏蔽线层和中心导体层。

4、不同线径的极细的同轴线的信号传输能力和阻抗特性不一样,在工业应用中,常会把不同线径的极细同轴线布局在一起组成排线加工,如何同时加工不同线径的组成的排线的极细的屏蔽层,同时不伤绝缘层和中心线芯层成为加工的中的一个技术难点,在现有的刀具的切割屏蔽层工艺中,极细同轴线的线径都在1毫米以下,而金属屏蔽层的厚度都在0.2毫米以下,并且由不同线径的极细同轴线,屏蔽层的线径处于不同的尺寸在,其线径相差0.01-0.1毫米之间,采用现有的刀具加工,其精度达到需求的精度切割屏蔽层,其刀具成本极其昂贵,并且同轴线每层厚度比较薄,在0.1毫米和0.2毫米以下,极其容易在切伤第二层金属导体层时切伤第三层绝缘层和第四层中心导体层,切伤第三层绝缘层容易导致后期压地片时,导致金属屏蔽层与中心导体层穿刺接触,导致接触。采用现有的激光的工艺,都是采用激光剥线机则针对不同的线材,一般有如下的两种方式进行激光剥线:一种是采用短聚焦透镜采用移动xy平移台的方法进行剥线,其采用激光上下光头剥线,上下出光切换或同时出光,这样将极细同轴线进行剥线。一种是振镜高速扫描方式,采用上下双振镜,振镜上下扫描出光的方式进行极细同轴线的剥线。上下激光头切割,侧面通常都不在焦点平面内,针对同一种线径的极细同轴线,都会导致侧面切不开,成在残留现象,对不同线径的极细同轴线组成的排线,问题更多,切不干净,切伤第三绝缘层,第四导体层,而采用专利cn106181070a振镜动态聚焦方式,虽然能保证焦点位置处于线材表面,但因为采用振镜扫描,激光与线材存在固定的角度,在加工不同线径的极细的同轴线组成的排线,线与线的间距小,大直径线存在遮档扫描光路,导致切割不干净的情况,而且动态聚焦振镜方式,光斑粗,需求功率大,在切割过程极其容易导致激光烫伤绝缘层。

技术实现思路

1、本发明的目的就是为了解决上述背景技术存在的不足,提供一种自适应线材直径的四头激光剥线设备及剥线方法。采用四头激光加工极细同轴线的屏蔽层的一种方法,特别是自适应不同直径的极细同轴线并排在一起排线的屏蔽层的切割方法。

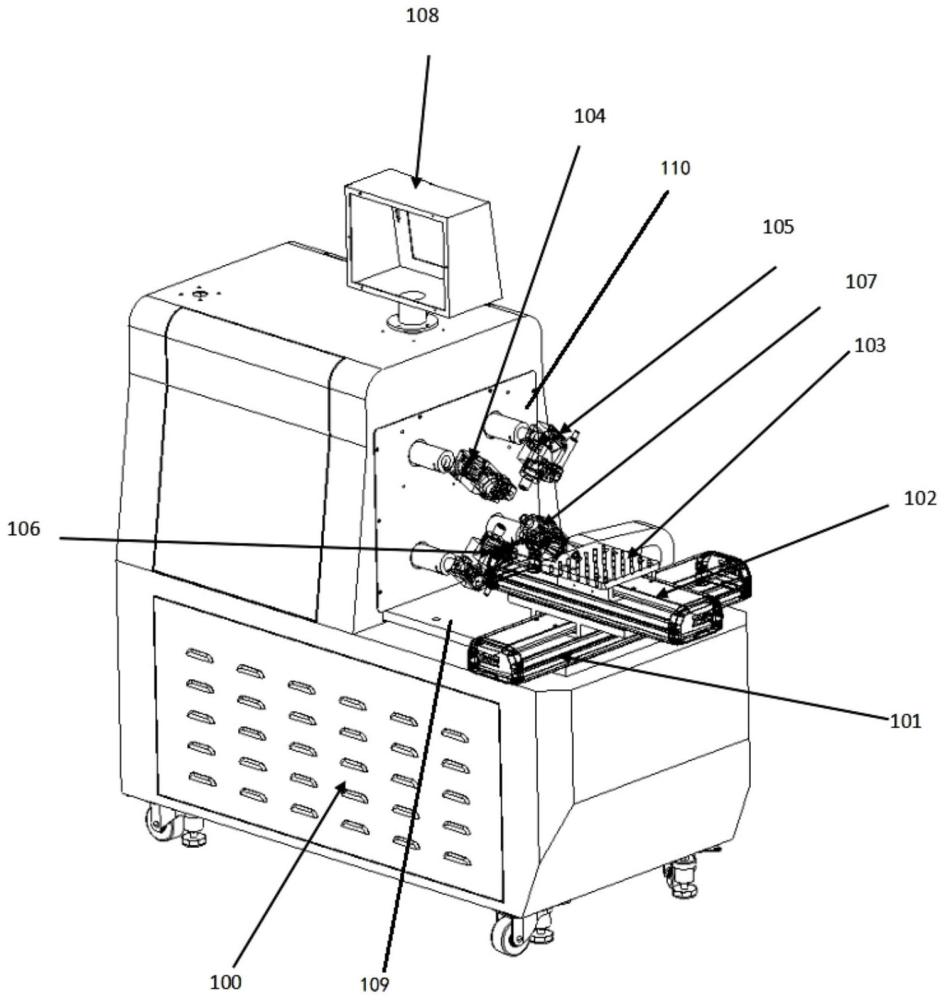

2、本发明采用的技术方案是:一种自适应线材直径的四头激光剥线设备,包括机架,所述机架上设有x轴移动平台,所述x轴移动平台上滑动连接有y轴移动平台,所述y轴移动平台上固定有放置不同线径组成的极细同轴线排线的载具平台;所述机架上设有第一自动调节聚焦头、第二自动调节聚焦头、第三自动调节聚焦头和第四自动调节聚焦头,所述第一自动调节聚焦头、第二自动调节聚焦头、第三自动调节聚焦头和第四自动调节聚焦头位于载具平台上方,所述第一自动调节聚焦头、第二自动调节聚焦头、第三自动调节聚焦头和第四自动调节聚焦头通过光纤分别连接第一激光器、第二激光器、第三激光器和第四激光器。

3、所述第一自动调节聚焦头、第二自动调节聚焦头、第三自动调节聚焦头和第四自动调节聚焦头均包括激光光路固定筒、反射镜安装座、反射镜、角度调节伺服电机、焦点调节伺服电机、焦点调节丝杆、焦点移动块、聚焦头、聚焦镜和保护镜;所述角度调节伺服电机通过角度调节电机固定块固定于激光光路固定筒上,所述激光光路固定筒与反射镜安装座内部连通,所述反射镜安装座一端安装旋转调节齿轮,所述角度调节伺服电机上安装电机端旋转调节齿轮,所述旋转调节齿轮与电机端旋转调节齿轮啮合,所述反射镜安装座内设反射镜,所述反射镜安装座另一端通过焦点调节电机固定块与焦点调节伺服电机固定,所述焦点调节伺服电机输出端连接焦点调节丝杆一端,所述焦点调节丝杆另一端连接焦点移动块,所述焦点移动块与聚焦头限位连接,所述聚焦头与反射镜安装座内部连通,所述聚焦头与反射镜安装座垂直套接,所述聚焦头从内至外依次设有聚焦镜和保护镜。

4、所述第一自动调节聚焦头、第二自动调节聚焦头、第三自动调节聚焦头和第四自动调节聚焦头围成矩形,且所述第一自动调节聚焦头、第二自动调节聚焦头、第三自动调节聚焦头和第四自动调节聚焦头位于矩形四个顶角。

5、所述x轴移动平台固定于第一固定板上,所述第一自动调节聚焦头、第二自动调节聚焦头、第三自动调节聚焦头和第四自动调节聚焦头固定于第二固定板上。

6、所述第一固定板水平固定于机架上,所述第二固定板竖向固定于机架上,所述第一固定板与第二固定板相互垂直。

7、所述第一激光器、第二激光器、第三激光器和第四激光器设于机架内,所述第一激光器、第二激光器、第三激光器和第四激光器分别通过光纤连接于激光器接头一端,所述激光器接头另一端连接第一自动调节聚焦头、第二自动调节聚焦头、第三自动调节聚焦头和第四自动调节聚焦头的激光光路固定筒。

8、所述机架顶部还设有触摸屏。

9、所述机架上还设有抽烟口,所述抽烟口固定于第二固定板上。

10、所述反射镜安装座外壁设有焦点零点位置传感器。

11、一种自适应线材直径的四头激光剥线设备的剥线方法,包括以下步骤:

12、第一步:将切好外绝缘层的待切割金属屏蔽层导体层的不同线径极细同轴线排线的安放在治具上,通过治具上的盖板固定排线,露出待剥线的极细同轴线排线的金属屏蔽层导体层;

13、第二步:将安装有极细同轴线排线的的治具放置在载具平台,载具平台安装到x轴移动平台和y轴移动平台上,固定载具平台,x轴移动平台和y轴移动平台带动载具平台到四头激光剥线设备的位置;

14、第三步:调节四头激光剥线设备参数,设置好激光器平台的运动速度,激光器每个参数的功率;

15、第四步:录入不同线径极细同轴线排线的位置和尺寸,根据不同线径极细同轴线排线的位置和尺寸计算出第一自动调节聚焦头、第二自动调节聚焦头、第三自动调节聚焦头和第四自动调节聚焦头的焦点位置和切割角度;

16、第五步:根据第一自动调节聚焦头、第二自动调节聚焦头、第三自动调节聚焦头和第四自动调节聚焦头的焦点位置和切割角度,在切割运动中自动完成调节聚焦头和焦点,激光采用焦点光斑完成金属表面的切割,圆弧的屏蔽层都处于焦点加工位,配合平台完成切割。

17、本发明中被加工的极细同轴线从内至外依次包括中心芯线导体层、内绝缘层、金属屏蔽层导体层、外绝缘层。加工不同线径的组成的排线的极细同轴线的金属屏蔽层导体层,同时不伤内绝缘层和中心芯线导体层技术难点,本发明采用四个激光器作为激光切割金属屏蔽层导体层能力源,采用四光路布局,成环形布局,四光路同时出光,配合平台运动进行环形切割,并根据线材直径利用软件自动算出对应的镭射角度和镭射焦点,自动微调整切割的角度和焦点,保证不同线径的线材的金属屏蔽层导体层都处于焦点和适合的角度中,完成切割,同时保证不伤绝缘层和中心芯线导体层。

18、本发明中所述的工艺步骤的第五步采用激光切割,其激光有稳定性好,能量均匀,高能高效高精准,功率低,切口细,热影响区小,其受热区宽度小于0.05毫米,基本在绝缘层还没开始升温情况下,就已经完成切割。

19、本发明与现有的刀具方式相比,不需要频繁更换刀具,没有耗材,刀具到达切割极细同轴线的效果加工成本高。不同线径的极细同轴线组成的排线的屏蔽层直径不一致,加工过程中,刀具切割容易受力不均匀,极其容易在切伤第二层金属导体层时切伤第三层绝缘层和第四层中心导体层。而且现有的刀具更换后,调节到原有精度和性能流程慢,速度慢,时间长。切换其他型号线材需要更换刀具,而本发明中办法只需要设置调节参数,操作简单,操作方便。通用型强。

20、本发明与其他现有的激光加工方式比。本发明可自动调节焦点和切割角度,在切割不同线径的极细同轴线组成的排线的屏蔽层时,能保证最佳的角度和最准的焦点,切割屏蔽层,采用四头自动调节焦点和切割角度聚焦头配合平台进行切割,从四个角度进行焦点调整切割,角度自动调整,能保证不同线径的极细同轴线的排线的每根线材都处于最佳的切割焦点,和最适合的角度,保证切割质量,与现有的激光加工方式比,采用聚焦成光斑直径小于0.04毫米,焦深小于0.05毫米的自动调节焦点和角度方式切割,切口细,热影响区小,其受热区宽度小于0.05毫米,基本在绝缘层还没开始升温情况下,就已经完成切割。

21、本发明与其他激光加工模式相比,本工艺采用激光加工设备的激光器,都采用功率不高的激光器,设置工艺简单。对于降低生产成本和减少能源消耗具有根本优势。

- 还没有人留言评论。精彩留言会获得点赞!