一种圆筒形换热器及折弯机的制作方法

本技术涉及换热器,尤其涉及一种圆筒形换热器及折弯机。

背景技术:

1、现有的圆筒形换热器的弯折质量差。

2、技术方案、技术效果:产品形状结构、产品结构装配质量保证、折弯机一次折弯时根据产品尺寸对精度把控

3、圆筒形换热器换热器是一种常见的热交换设备,它由一个中空的圆筒形壳体和内部的管束组成,通过壳体内外的流体进行热量交换。圆筒形换热器是广泛应用于化工、石油、制药、食品等行业的重要设备,用于实现流体之间的热量传递和热能回收。

4、制备圆筒形换热器至少需要进行以下工序:

5、管子制备:将切割好的材料卷曲成铜管的形状。

6、管子焊接:将卷曲好的铜管进行焊接,确保焊接接头牢固和密封。

7、安装翅片:将翅片固定在管子上,通常通过焊接或膨胀连接的方式。翅片可以增加换热器的表面积,提高换热效率。

8、清洗和调试:对制备好的圆筒形换热器进行清洗,以去除焊接过程中产生的污染物。然后进行调试测试,确保换热器的正常运行和性能。

9、安装和调试:将制备好的圆筒形换热器安装到设备或系统中,并进行调试和测试。调整流体流量、温度等参数,确保换热器的正常工作。

10、上述制备圆筒形换热器的工序是预先弯曲铜管、焊接铜管、安装翅片,获得圆筒形换热器,翅片入铜管时,每次仅能穿入单片的翅片,较为耗费时间,且铜管弯曲,并排置放容易偏移,翅片难以对准铜管,更加延长翅片的穿入时长,从而导致整体组装效率低。

技术实现思路

1、为了改善的问题现有加工圆筒形换热器较为耗费时间,且铜管弯曲,并排置放容易偏移,翅片难以对准铜管,更加延长翅片的穿入时长,导致整体组装效率低的问题,本技术提供一种圆筒形换热器及折弯机。

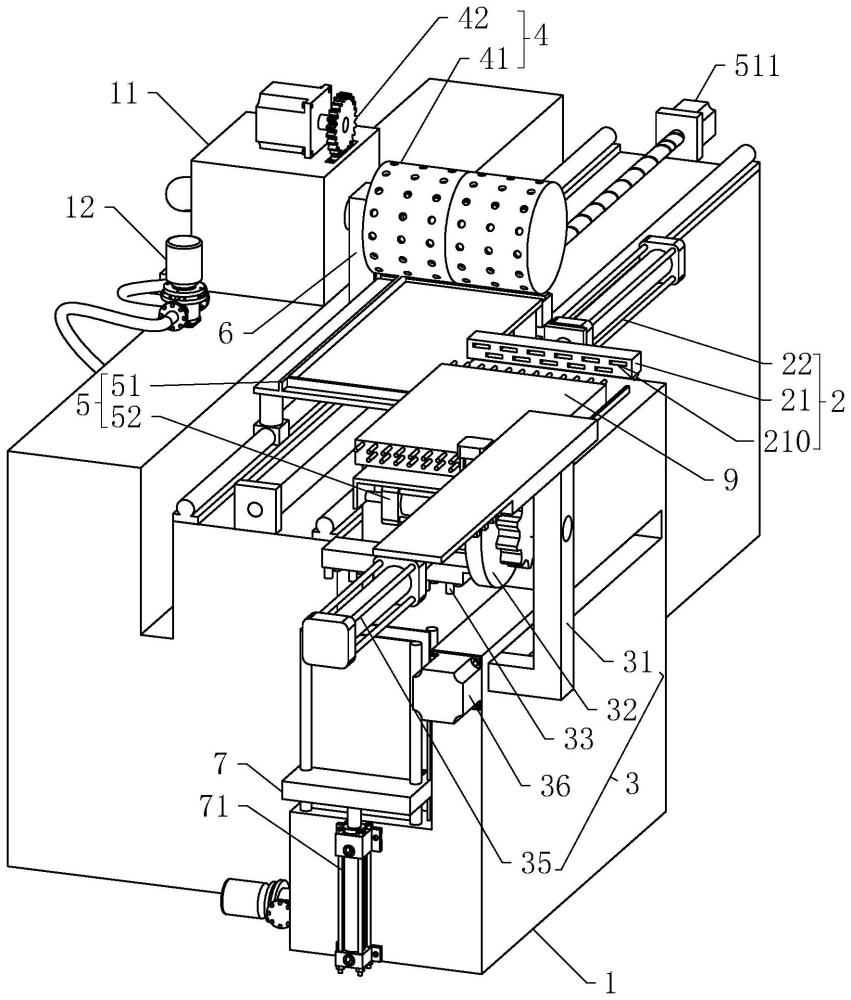

2、第一方面,本技术提供一种折弯机,采用如下的技术方案:

3、一种折弯机,用于制备方型翅片换热器及折弯方型翅片换热器,包括

4、机台;

5、铜管定位机构,所述铜管定位机构安装于机台上,所述铜管定位机构用于夹持、定位直铜管;

6、翅片取放机构,所述翅片取放机构安装于机台上,所述翅片夹取机构用于夹取翅片及将翅片穿入直铜管;

7、折弯机构,所述折弯机构安装于机台上,所述折弯机构用于折弯方型翅片换热器;

8、移位机构,所述移位机构安装于机台上,所述移位机构位于折弯机构下方,所述移位机构用于驱动方型翅片换热器滑移;

9、夹持机构,所述夹持机构安装于折弯机构上,所述夹持机构与所述移位机构的一端抵接。

10、通过采用上述技术方案,需要制备圆筒形换热器时,将多根铜管分别置放于铜管定位机构中,铜管定位机构夹持并定位多根直铜管,将翅片置放于翅片取放机构的工作区,翅片取放机构夹取单片翅片并将翅片穿入多根直铜管中,直至获得方型翅片换热器,铜管定位机构松开多根直铜管;移位机构驱动方型翅片换热器位移,使其滑移至折弯机构下方,然后,移位机构驱动方型翅片换热器向夹持机构位移,方型翅片换热器的一端与夹持机构抵接后,夹持机构工作,方型翅片换热器的一端被夹紧,折弯机构工作,且移位机构驱动方型翅片换热器移动,对方型翅片换热器进行折弯塑形,从而获得圆筒形换热器;预先制备方型翅片换热器,然后利用折弯机构、夹持机构和移位机构对方型翅片换热器进行折弯,一方面,直铜管更容易穿入翅片,再通过铜管定位机构和翅片取放机构互相配合组装方型翅片换热器,进一步地提高了组装效率;另一方面,通过折弯机构、夹持机构和移位机构的相互配合,能够快速的折弯方型翅片换热器,从而提高加工效率,能够改善现有加工圆筒形换热器较为耗费时间,且铜管弯曲,并排放置容易偏移,翅片难以对准铜管,更加延长了翅片的穿入时长,导致整体组装效率低的问题。

11、可选的,所述移位机构包括

12、横移件,所述横移件的一端与所述夹持机构贴近,所述横移件用于推动所述方型翅片换热器相对于机台横移;

13、纵移件,所述纵移件的一端与横移件连抵接,所述纵移件用于推动所述方型翅片换热器相对于机台滑移。

14、通过采用上述技术方案,需要制备圆筒形换热器时,将多根铜管分别置放于铜管定位机构中,铜管定位机构夹持并定位多根线性铜管,将翅片置放于翅片取放机构中,翅片取放机构夹取单片翅片并将翅片穿入多根铜管中,直至获得方型翅片换热器,铜管定位机构松开多根铜管;纵移件驱动方型翅片换热器纵向位移,使其滑移至折弯机构下方,然后,横移件驱动方型翅片换热器向夹持机构横移,使方型翅片换热器的一端与夹持机构抵接后,夹持机构工作,方型翅片换热器的一端被夹紧,折弯机构工作,且横移件继续驱动方型翅片换热器移动,从而配合折弯机构、夹持机构对方型翅片换热器进行折弯塑形;设置横移件和纵移件,对方型翅片换热器进行横向和纵向方向上的移动,实现组装、折弯的稳定衔接,从而提高组装和折弯的加工效率。

15、可选的,所述钢管定位机构包括

16、定位部件,所述第一定位部件滑动安装于机台上;

17、所述定位部件具有限制部,所述直铜管具有弯部,所述限制部与直铜管的弯部适配,所述限制部具有磁性;

18、定位驱动部件,所述定位驱动部件驱动定位部件相对于机台竖向滑移。

19、通过采用上述技术方案,需要定位铜管时,将铜管的弯部插入定位部件,铜管在定位部件的限制部的作用下,以及限制部具有的磁性,能够定位铜管和限制铜管的移动,使其稳定的插接于定位部件上,以供翅片取放机构将翅片准确地穿入多根铜管,从而提高组装方型翅片换热器的效率。

20、可选的,所述折弯机构包括

21、筒形部件,所述筒形部件转动安装于所述机台上,所述夹持机构安装于筒形部件上;所述筒形部件用于引导、折弯方型翅片换热器;

22、折弯驱动部件,所述折弯驱动部件固定安装于所述机台上,所述折弯驱动部件驱动筒形部件相对于机台转动;

23、所述筒形部件具有增力部,所述增力部用于增加筒形部件与方型翅片换热器之间的摩擦力。

24、通过采用上述技术方案,需要折弯方型翅片换热器时,折弯驱动部件驱动筒形部件转动,筒形部件带动夹持机构转动,以使夹持机构与横移件的一端贴近;横移件工作,将方型翅片换热器送入夹持机构与筒形部件之间的间隙,夹持机构夹紧方型翅片换热器后,折弯驱动部件驱动筒形部件转动,横移件继续推动方型翅片换热器移动,直至将方型翅片换热器塑形为圆筒形换热器;折弯驱动部件驱动筒形部件转动的过程中,增力部能够增加方型翅片换热器与筒形部件之间的摩擦力,以应对转动时方型翅片换热器发生侧滑,无法成型为圆筒形换热器的问题,从而获得结构相对紧凑,占用空间较小,高效热交换和大面积热交换的圆筒形换热器。

25、可选的,所述机台上设置有

26、支撑座,所述支撑座滑移安装于机台上,所述筒形部件和折弯驱动部件分别安装于支撑座上;

27、液压驱动部件,所述液压驱动部件安装于机台上,所述液压驱动部件驱动支撑座相对于机台竖向滑移。

28、通过采用上述技术方案,当方型翅片换热器的厚度发生变化时,液压驱动部件驱动支撑座相对于机台竖向滑移,安装于支撑座上的折弯机构的高度发生变化,而通过设置液压驱动部件,利用液压传动所具有的高功率密度、平滑运动、精确控制、可靠性和操作范围的特性,能够精确控制筒形部件的移动量,以应对夹持机构的夹持部位与筒形部件之间的间距小于方型翅片换热器的厚度时,导致夹持机构无法夹持方型翅片换热器的情况,或夹持机构与方型翅片换热器发生碰撞,导致方型翅片换热器发生损坏的情况,从而实现精确折弯、保护方型翅片换热器,减少耗材。

29、可选的,所述夹持机构包括

30、夹持架,所述夹持架固定安装于所述筒形部件上;

31、夹紧部件,所述夹紧部件滑移安装于夹持架上,所述夹紧部件的一端于所述横移件抵接;

32、夹持驱动部件,所述夹持驱动部件安装于夹持架上,所述夹持驱动部件驱动夹紧部件相对于夹持架滑移;

33、所述夹紧部件具有缓冲部,所述缓冲部具有弹性,所述缓冲部用于缓冲夹紧部件与方型翅片换热器之间的冲击力。

34、通过采用上述技术方案,夹持驱动部件驱动夹紧部件夹紧方型翅片换热器时,夹紧部件具有冲击力,夹紧部件具有的缓冲部具有弹性,能够缓冲该冲击力,从而保护方型翅片换热器,避免方型翅片换热器因冲击力过大,翅片发生变形的问题;另外,设置夹紧部件和夹持驱动部件,能够提供足够的夹持力度,减少方型翅片换热器出现未夹紧的情况,从而保证稳定的加工,提高加工效率。

35、可选的,所述翅片取放机构包括

36、取放架,所述取放架滑移安装于所述机台上,且位于所述铜管定位机构的一侧;

37、取放盘,所述取放盘转动安装于取放架上;

38、吸取部件,所述吸取部件滑动安装于所述取放盘上,所述吸取部件用于夹取翅片;

39、换位驱动部件,所述换位驱动部件固定安装于取放盘上,所述换位驱动部件用于驱动吸取部件相对于取放盘滑移;

40、旋转驱动部件,所述旋转驱动部件固定安装于取放架上,所述旋转驱动部件驱动取放盘转动;

41、穿入驱动部件,所述穿入驱动部件固定安装于机台上,所述穿入驱动部件驱动取放架相对于机台滑移。

42、通过采用上述技术方案,将翅片置放于翅片取放机构的工作区,换位驱动部件驱动吸取部件靠近翅片,吸取部件将翅片吸取后,换位驱动部件驱动吸取部件复位,旋转驱动部件驱动取料盘转动九十度,翅片摆动九十度,其端面转动九十度,穿入驱动部件驱动取放架滑移,取放架带动翅片穿入多根铜管,依次类推,直至多根铜管穿满翅片,获得方型翅片换热器;设置吸取部件对翅片进行抓取,再设置换位驱动部件、旋转驱动部件,实现翅片的抓取和转动,再通过设置穿入驱动部件,驱动翅片平稳的穿入多根铜管,能够实现方型翅片的快速组装,相对于先将铜管弯曲再穿入翅片相比,整体的穿入过程顺畅、耗时较短及出错概率较低。

43、可选的,所述筒形部件具有空腔和通部,所述通部与空腔连通;所述机台上设置有负压部件,且所述负压部件与空腔连通;所述负压部件用于赋予空腔负压。

44、通过采用上述技术方案,负压部件赋予筒形部件的空腔负压,使得方型翅片换热器上的灰屑、碎屑从通部进入空腔后被抽走,能够减少方型翅片换热器折弯过程中因碎屑、杂质等压伤翅片的表面,影响翅片的外观及换热质量。

45、可选的,所述机台上设置有

46、上料部件,所述上料部件滑移安装于机台上,所述上料部件位于所述吸取部件的下方;

47、所述上料部件具有限位部,所述限位部用于限制翅片相对于上料部件滑移;

48、所述上料部件具有助滑部,所述助滑部用于助力翅片于上料部件上滑行;

49、上料驱动部件,所述上料驱动部件安装于机台上,所述上料驱动部件用于驱动上料部件相对于机台滑移。

50、通过采用上述技术方案,需要制备方型换热器时,预先将叠合的翅片置放于上料部件,推动翅片,翅片在助滑部的作用下滑行,使翅片与限位部抵接后,完成翅片的置放,吸取部件每取完一片翅片,上料驱动部件驱动上料部件上移,直至完成方型翅片换热器的组装,上料驱动部件驱动上料部件复位;设置上料部件和上料驱动部件,能够配合吸取部件进行方型翅片换热器的组装,实现自动上料,提高组装效率;另外,通过设置助滑部和限位部,有利于置放翅片以及保持翅片稳定地置放于上料部件。

51、第二方面,本技术提供一种圆筒形换热器,采用如下的技术方案:

52、一种圆筒形换热器,包括底座、换热部件、竖板和盖板,所述换热部件的两端分别插接于底座和盖板;所述换热部件与竖板之间通过连接板连接,所述连接板呈u型设置;所述换热部件呈弧型形状设置;换热部件包括多根铜管、多片翅片和两片侧部连接板,所述侧部连接板、多片翅片和侧部连接板依次穿设于多根铜管。

53、通过采用上述技术方案,预先将多根铜管、多片翅片和两片侧部连接板组合为方型翅片后进行折弯,底座、换热部件、竖板和盖板再组合最后形成完整的圆筒形换热器,通过组合再折弯的工序进行制备圆筒形换热器,能够改善现有加工圆筒形换热器较为耗费时间,且铜管弯曲,并排置放容易偏移,翅片难以对准铜管,更加延长翅片的穿入时长,导致整体组装效率低的问题;另外,圆筒形换热器的圆形设计使得流体在管束和壳体之间形成高效的热量传递路径,能够实现快速而有效的热交换,提高能量利用率、能够获得大面积热的交换、适应不同的工作条件和流体性质,相对于其他类型的热交换器,圆筒形热换器的结构相对紧凑,占用空间较小。

54、综上所述,本技术至少具有以下有益效果:

55、1. 预先制备方型翅片换热器,然后利用折弯机构、夹持机构和移位机构对方型翅片换热器进行折弯,一方面,直铜管更容易穿入翅片,再通过铜管定位机构和翅片取放机构互相配合组装方型翅片换热器,进一步地提高了组装效率;另一方面,通过折弯机构、夹持机构和移位机构的相互配合,能够快速的折弯方型翅片换热器,从而提高加工效率,能够改善现有加工圆筒形换热器较为耗费时间,且铜管弯曲,并排放置容易偏移,翅片难以对准铜管,更加延长了翅片的穿入时长,导致整体组装效率低的问题。

56、2.通过设置具有磁性的限制部,能够定位铜管和限制铜管的移动,使其稳定的插接于定位部件上,以供翅片取放机构将翅片准确地穿入多根铜管,从而提高组装方型翅片换热器的效率。

57、3. 折弯驱动部件驱动筒形部件转动的过程中,增力部能够增加方型翅片换热器与筒形部件之间的摩擦力,以应对转动时方型翅片换热器发生侧滑,无法成型为圆筒形换热器的问题,从而获得结构相对紧凑,占用空间较小,高效热交换和大面积热交换的圆筒形换热器。

58、4. 通过设置液压驱动部件,利用液压传动所具有的高功率密度、平滑运动、精确控制、可靠性和操作范围的特性,能够精确控制筒形部件的移动量,以应对夹持机构的夹持部位与筒形部件之间的间距小于方型翅片换热器的厚度时,导致夹持机构无法夹持方型翅片换热器的情况,或夹持机构与方型翅片换热器发生碰撞,导致方型翅片换热器发生损坏的情况,从而实现精确折弯、保护方型翅片换热器,减少耗材。

59、5. 夹紧部件具有冲击力,夹紧部件具有的缓冲部具有弹性,能够缓冲该冲击力,从而保护方型翅片换热器,避免方型翅片换热器因冲击力过大,翅片发生变形的问题;另外,设置夹紧部件和夹持驱动部件,能够提供足够的夹持力度,减少方型翅片换热器出现未夹紧的情况,从而保证稳定的加工,提高加工效率。

60、6. 负压部件赋予筒形部件的空腔负压,使得方型翅片换热器上的灰屑、碎屑从通部进入空腔后被抽走,能够减少方型翅片换热器折弯过程中因碎屑、杂质等压伤翅片的表面,影响翅片的外观及换热质量。

- 还没有人留言评论。精彩留言会获得点赞!