压力容器焊接方法与流程

本发明涉及焊接,具体为压力容器焊接方法。

背景技术:

1、压力容器一般要储存高压气体或液体,因此对压力容器密封要求较高,大多数压力容器都是筒体结构,当容积体积较大时,往往由多节筒体拼焊而成,此处焊接工艺的可靠性是决定压力容器整体密封性达标的关键,但是现在的生产过程通常是通过人工焊接完成,而手工焊接费时费力,导致工作效率较低,同时手工焊接也容易出现失误和制造瑕疵,影响产品质量和使用安全。

2、现有技术中,公开号为cn108673041a一种压力容器专用焊接装置及焊接方法,包括机架和横梁,机架的下方设置有驱动辊,且驱动辊的侧面设置有第一驱动电机,横梁位于机架的上方,且横梁的侧面设置有第二驱动电机,第二驱动电机的侧面设置有联轴器,可以便于待焊接容器的压紧固定,上述装置可以对两个焊接部件施加相互贴紧的分力,便于部件的贴合焊接,但上述上述焊接装置及焊接方法在进行焊接作业时,无法对压力容器焊接处进行整圆定形和打磨,因而压力容器对缝焊接时的精度较低,基于此,本发明提供了压力容器焊接方法以解决上述背景技术中提出的问题。

技术实现思路

1、本发明针对现有技术中存在的技术问题,提供压力容器焊接方法来解决现有焊接装置无法对压力容器焊接处进行整圆定形和打磨,因而压力容器对缝焊接时的精度较低的问题。

2、本发明解决上述技术问题的技术方案如下:压力容器焊接方法,包括以下步骤:

3、ss001、装夹,焊接前,将压力容器的尾段和焊接段均固定于焊接设备中;

4、ss002、整形,ss001步骤后,将压力容器的尾段与焊接段贴合为一体,并形成待焊环缝,焊接设备采用整形工艺对待焊环缝进行整圆定形;

5、ss003、焊接,ss002步骤后,焊接设备对整圆定形完毕后的待焊环缝进行一次打磨,一次打磨后,焊接设备对待焊环缝进行焊接,焊缝充分冷却固化完毕后,焊接设备对焊接后所形成的焊环进行二次打磨;

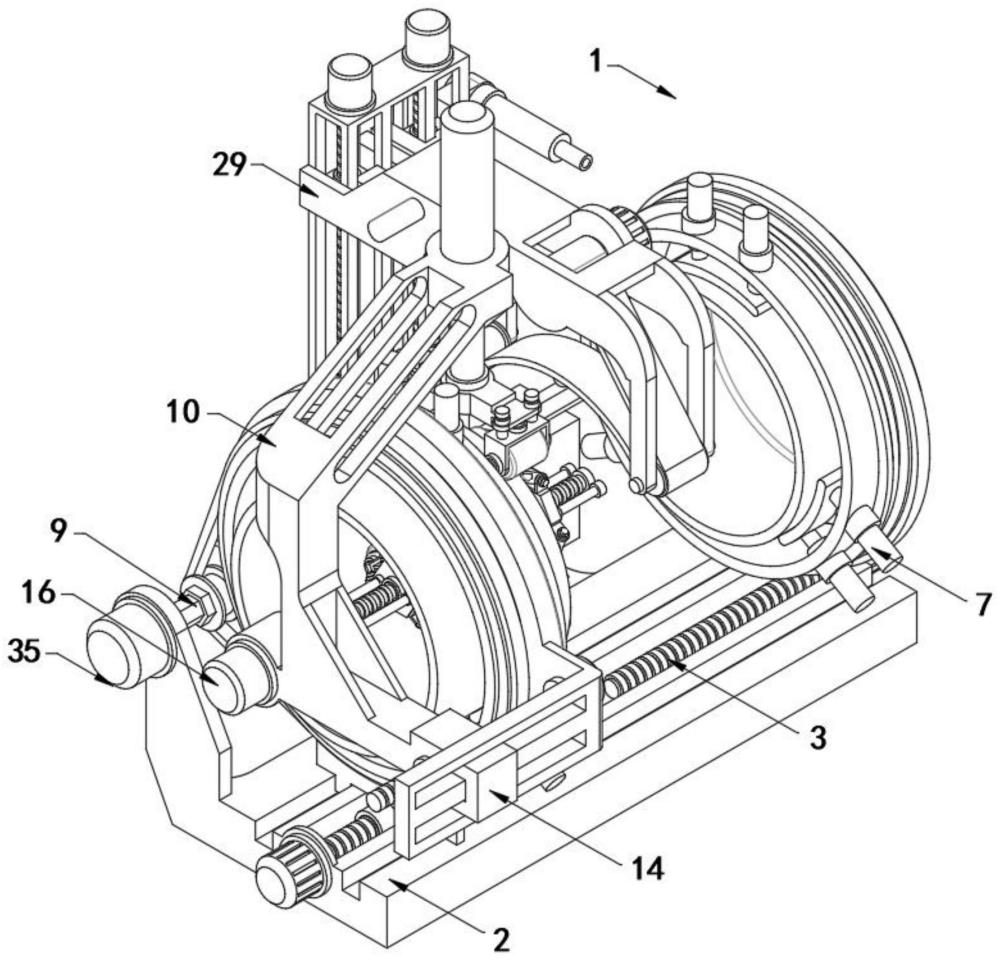

6、所述焊接设备包括焊架,所述焊架的内部安装有两个对称设置的丝杆驱动模块a,两个所述丝杆驱动模块a的周侧面均传动连接有夹持机构,所述焊架的表面分别安装有焊磨机构和与两个夹持机构传动连接的传动模组,一所述夹持机构的表面固定安装有整形机构。

7、本发明的有益效果是:

8、1)本发明焊接时,能够高效完成压力容器的对缝焊接作业,焊接时,传动电机以设定速度驱动两个夹筒同步同速旋动,夹筒旋动后,继而通过整形外辊和整形内辊的作用实现对待焊环缝的整圆定形,通过整圆定形效果的实现,从而有效提高待焊环缝的焊接精度。

9、2)本发明整圆定形完毕后,打磨电机以设定速度驱动环形打磨带转动,且环形打磨带运动时,环形打磨带的表面以设定压力与整圆定形完毕后的待焊环缝紧贴,继而进行打磨作业,通过打磨效果的实现,以降低压力容器的尾段和焊接段接缝处的不平整率,继而辅助提高环形焊缝的焊接精度和焊接效果。

10、在上述技术方案的基础上,本发明还可以做如下改进。

11、进一步,所述夹持机构包括与焊架滑动连接且通过丝杆驱动模块a驱动的夹框,所述夹框的内壁分别转动连接有夹筒和传动旋管,所述传动旋管通过传动模组驱动,所述传动旋管的周侧面通过皮带与夹筒传动连接,所述夹筒的内部安装有一组呈圆周阵列分布的夹持推杆,每组夹持推杆的端部均固定安装有弧形夹板。

12、进一步,所述传动模组分别包括水平设置且转动连接于焊架内表面之间的传动轴和固定于焊架侧面的传动电机,所述传动电机的输出轴端与传动轴固定连接,所述传动旋管为两端开口的中空管状结构,所述传动旋管的内腔形状为正多边形,所述传动轴的横截面与传动旋管的内腔形状适配。

13、采用上述进一步方案的有益效果是,使用时,通过传动旋管的内腔形状设置及传动轴的横截面设置,从而保证夹持机构在位置改变的过程中,传动轴也可对两个夹持机构中的传动旋管进行持续有效传动;

14、压力容器焊接前,压力容器的尾段和压力容器的焊接段分别被固定于两个夹持机构中,夹持作业时,夹持推杆同步工作,继而改变一组弧形夹板所构成的夹持内径;

15、当压力容器处于焊接、打磨或整形模式时,传动电机驱动两个夹筒同步同速旋动。

16、进一步,所述整形机构分别包括整形架、一组呈圆周阵列分布的内撑架和两个对称设置的导动座,所述整形架的表面与一所述夹持机构中的夹框固定连接,所述整形架的内部固定安装有丝杆传动模块b,所述丝杆传动模块b的周侧面传动连接有移动架,所述移动架的内壁固定安装有两个对称设置的导向杆,所述移动架的内壁转动连接有通过调节电机而驱动的调距丝杆,所述调距丝杆的周侧面对称设置有正向螺纹部和反向螺纹部,所述正向螺纹部和反向螺纹部的周侧面分别与两个导动座传动连接,所述导动座的内壁与导向杆滑动连接,所述内撑架与两个导动座的相对表面之间均铰接有连杆,所述内撑架的内壁转动连接有整形内辊,所述整形架的内部安装有竖直设置的施压推杆,所述施压推杆的底端固定安装有给压台,所述给压台的内壁滑动连接有两个对称设置的施压座,所述给压台与两个施压座的相对表面之间均安装有压力传感器,两个所述施压座的内壁均转动连接有整形外辊。

17、采用上述进一步方案的有益效果是,焊接作业前,将压力容器的尾段与焊接段贴合为一体,并形成待焊环缝,待焊环缝形成后,两个丝杆驱动模块a通过与丝杆传动模块b的配合,从而将待焊环缝移动至整形外辊和整形内辊的中心位置,移动完毕后,调距丝杆通过对两个导动座的驱动,从而同步改变一组夹框的布设位置,一组夹框的布设位置被同步改变后,从而改变整形内辊的位置,一组整形内辊的位置调节完毕后,继而使整形内辊的表面与压力容器的内壁充分贴合,且整形内辊的位置调节后,通过对施压推杆的驱动,使两个整形外辊以设定压力与压力容器的外壁紧贴,紧贴完毕后,传动电机以设定速度驱动两个夹筒同步同速旋动,夹筒旋动后,继而通过整形外辊和整形内辊的作用实现对待焊环缝的整圆定形,通过整圆定形效果的实现,从而有效提高待焊环缝的焊接精度。

18、进一步,所述丝杆驱动模块a和丝杆传动模块b均包括驱动电机和驱动丝杆,所述驱动电机的输出轴端与驱动丝杆固定连接,所述驱动丝杆的轴线与夹筒的轴线平行。

19、进一步,所述焊磨机构分别包括环形打磨带和与焊架固定连接的升降框,所述升降框的内部安装有两个对称设置的丝杆升降模块,所述升降框的内壁分别滑动连接有打磨框和焊台,所述打磨框和焊台的内壁分别与两丝杆升降模块传动连接,所述焊台的内部安装有焊接模块,所述打磨框的内表面之间分别转动连接有主动辊和两个对称设置的从动辊,所述主动辊和两个从动辊的周侧面均与环形打磨带传动连接,所述打磨框的侧面固定安装有打磨电机,所述打磨电机的输出轴端与主动辊固定连接。

20、采用上述进一步方案的有益效果是,整圆定形完毕后,打磨电机以设定速度驱动环形打磨带转动,且环形打磨带运动时,环形打磨带的表面以设定压力与整圆定形完毕后的待焊环缝紧贴,继而进行打磨作业,通过打磨效果的实现,以降低压力容器的尾段和焊接段接缝处的不平整率,继而辅助提高环形焊缝的焊接精度和焊接效果。

21、进一步,所述主动辊设置于两个从动辊之间,所述从动辊设置于主动辊的下方,所述主动辊和从动辊的轴线均与夹筒的轴线平行。

22、进一步,所述焊接模块分别包括固定于焊架表面的焊机和固定于焊台内部的焊枪,所述焊机的端口通过线缆与焊枪连接。

23、进一步,所述丝杆升降模块分别包括竖直设置且转动连接于升降框内壁的升降丝杆和固定于升降框表面的升降电机,所述升降电机的输出轴端与升降丝杆传动连接。

- 还没有人留言评论。精彩留言会获得点赞!