一种阻燃再生纤维素纤维的制作方法

本发明属于再生纤维素纤维,具体涉及一种阻燃再生纤维素纤维。

背景技术:

1、黏胶纤维是再生纤维素纤维,也是应用范围最广的再生纤维素纤维。黏胶纤维具有较好的吸湿透气性、易染色性和生物可降解性等特点,被广泛应用于服用及装饰用领域。

2、我国粘胶纤维产业结构逐步趋向于规模化、集团化,2019年粘胶纤维产量为412.4万吨,2020年产量为295.47万吨,粘胶纤维已经成为重要的纺织纤维来源。但是粘胶纤维的极限氧指数不到20%,属于易燃品,在使用过程中存在一定的安全隐患,限制了其在生活、工业领域中的应用。

3、目前产业化的阻燃黏胶纤维主要采用共混改性工艺,它能使黏胶纤维获得较为持久的阻燃性能,且对纤维的手感和色泽等外观影响较小,但该工艺对阻燃剂与黏胶原液的相容性要求较高。且小分子阻燃剂在酸浴成形以及水洗过程中丢失率偏高,所获阻燃黏胶纤维的阻燃性达不到预期,纤维的阻燃性也不够稳定、持久。

技术实现思路

1、现有技术中存在的问题是:粘胶纤维的极限氧指数不到20%,阻燃性不佳。针对上述问题,本发明提供一种阻燃再生纤维素纤维,其由纤维素黄酸酯、硅氧烷改性阻燃剂通过湿法纺丝复合而成,所述硅氧烷改性阻燃剂占纤维素黄酸酯质量的15-25%。

2、具体地,所述的一种阻燃再生纤维素纤维,其制备方法包括以下步骤:

3、(1)将硅氧烷改性阻燃剂、分散剂分散于去离子水中,搅拌均匀,得到阻燃浆;

4、(2)将纤维素黄酸酯、氢氧化钠加入到去离子水中,搅拌均匀后,得到粘胶原液;

5、(3)将阻燃浆与粘胶原液混合均匀,得到纺丝液;

6、(4)将纺丝液通过喷丝头进入酸浴槽,在酸浴槽中凝固成型,即得到阻燃再生纤维素纤维。

7、具体地,步骤(1)中硅氧烷改性阻燃剂与分散剂、去离子水的质量比为20-40:3-5:55-77。

8、具体地,所述分散剂包括但不限于十二烷基硫酸钠、脂肪醇聚氧乙烯醚中的至少一种。

9、具体地,步骤(2)中纤维素黄酸酯与氢氧化钠、去离子水的质量比为8-10:2-5:85-90。

10、具体地,步骤(3)中阻燃浆与粘胶原液的质量比,按照改性阻燃剂与纤维素黄酸酯的质量比15-25:100确定。

11、具体地,步骤(4)中凝固浴温度为40-50℃。

12、具体地,所述硅氧烷改性阻燃剂是由ddp、cooh-peg-cooh中的羧基与氨基硅氧烷的氨基于无水二氯甲烷中发生酰胺化反应制得,所述氨基硅氧烷至少含有两个氨基活性基团。

13、具体地,所述氨基硅氧烷包括但不限于双氨基封端的氨基硅氧烷。

14、具体地,所述双氨基封端的硅氧烷包括但不限于1,3-双(3-氨基丙基)-1,1,3,3-四甲基二硅氧烷。

15、具体地,所述硅氧烷改性阻燃剂的制备方法如下:

16、将5g羧基-聚乙二醇-羧基(重均分子量1000-3000)溶解于50-80ml无水二氯甲烷中,再加入阻燃剂ddp,所述ddp与cooh-peg-cooh的摩尔比为2:1,搅拌溶解后,加入40-50ghatu和40-45ml dipea,搅拌均匀后,再加入双氨基封端的硅氧烷,所述双氨基封端的硅氧烷与羧基-聚乙二醇-羧基的摩尔比为2.5-2.8:1,搅拌溶解后,边搅拌边采用ftir监测反应的进行,室温下搅拌反应至反应体系中的氨基吸收峰在红外光谱中消失,反应结束,反应产物经离心、用乙醇洗涤、干燥,得到硅氧烷改性阻燃剂。

17、本发明具有如下的有益效果:

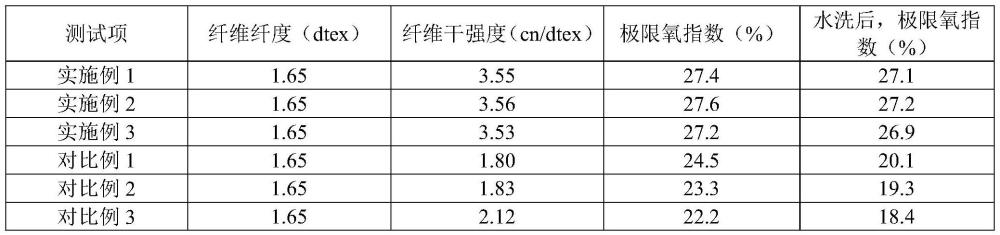

18、(1)本发明以羧基-聚乙二醇-羧基、双氨基封端的硅氧烷为改性剂通过酰胺化反应对阻燃剂ddp进行接枝改性,使得所获硅氧烷改性阻燃剂为大分子结构,分子结构中同时含有peg聚醚分子链段和硅氧烷链段以及端羧基结构,聚醚分子链段、端羧基这些亲水结构可与纤维素纤维分子形成大量氢键,一方面,可显著提高所获阻燃再生维素纤维的力学性能,还可显著改善湿法共混纺丝后,阻燃剂在酸浴成型过程以及水洗过程中的流失情况,所获阻燃再生纤维素的阻燃性能更优异、更稳定、也具有更好的耐水洗牢度;

19、(2)本发明所获硅氧烷改性阻燃剂结构中丰富的硅氧烷链段,提供了阻燃元素si,可进一步提高再生维素纤维的阻燃性能;

20、(3)本发明所获硅氧烷改性阻燃剂结构中的聚醚分子链段、端羧基这些亲水结构的存在,使得硅氧烷改性阻燃剂本身在水溶液中就具有较好的分散性,显著减少了分散剂的使用,其与再生纤维素纤维的相容性也更佳,有利于更好的发挥阻燃剂的阻燃性能,

技术特征:

1.一种阻燃再生纤维素纤维,其特征在于,由纤维素黄酸酯、硅氧烷改性阻燃剂通过湿法纺丝复合而成,所述硅氧烷改性阻燃剂占纤维素黄酸酯质量的15-25%。

2.根据权利要求1所述的一种阻燃再生纤维素纤维,其特征在于,制备方法包括以下步骤:

3.根据权利要求2所述的一种阻燃再生纤维素纤维,其特征在于,步骤(1)中硅氧烷改性阻燃剂与分散剂、去离子水的质量比为20-40:3-5:55-77。

4.根据权利要求3所述的一种阻燃再生纤维素纤维,其特征在于,所述分散剂包括但不限于十二烷基硫酸钠、脂肪醇聚氧乙烯醚中的至少一种。

5.根据权利要求2所述的一种阻燃再生纤维素纤维,其特征在于,步骤(2)中纤维素黄酸酯与氢氧化钠、去离子水的质量比为8-10:2-5:85-90。

6.根据权利要求2所述的一种阻燃再生纤维素纤维,其特征在于,步骤(3)中阻燃浆与粘胶原液的质量比按照改性阻燃剂与纤维素黄酸酯的质量比15-25:100确定。

7.根据权利要求1所述的一种阻燃再生纤维素纤维,其特征在于,所述硅氧烷改性阻燃剂是由ddp、cooh-peg-cooh中的羧基与氨基硅氧烷的氨基于无水二氯甲烷中发生酰胺化反应制得,所述氨基硅氧烷至少含有两个氨基活性基团。

8.根据权利要求1所述的一种阻燃再生纤维素纤维,其特征在于,所述氨基硅氧烷包括但不限于双氨基封端的氨基硅氧烷。

9.根据权利要求8所述的一种阻燃再生纤维素纤维,其特征在于,所述双氨基封端的氨基硅氧烷包括但不限于1,3-双(3-氨基丙基)-1,1,3,3-四甲基二硅氧烷。

10.根据权利要求1所述的一种阻燃再生纤维素纤维,其特征在于,所述硅氧烷改性阻燃剂的制备方法如下:

技术总结

本发明属于再生纤维素纤维技术领域,具体涉及一种阻燃再生纤维素纤维。粘胶纤维的极限氧指数不到20%,阻燃性不佳。针对上述问题,本发明提供一种阻燃再生纤维素纤维,其由纤维素黄酸酯、硅氧烷改性阻燃剂通过湿法纺丝复合而成,所述硅氧烷改性阻燃剂占纤维素黄酸酯质量的15‑25%。本发明所获硅氧烷改性阻燃剂为大分子结构,分子结构中同时含有PEG聚醚分子链段和硅氧烷链段以及端羧基结构,一方面,可显著提高所获阻燃再生维素纤维的力学性能,还可显著改善湿法共混纺丝后,阻燃剂在酸浴成型过程以及水洗过程中的流失情况,所获阻燃再生纤维素的阻燃性能更优异、更稳定、也具有更好的耐水洗牢度。

技术研发人员:乔智

受保护的技术使用者:江苏垶恒复合材料有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!