一种轮齿齿向两侧螺旋角不等量修形和测量方法与流程

本发明属于齿轮修形的,具体公开了一种轮齿齿向两侧螺旋角不等量修形和测量方法。

背景技术:

1、变速箱在整个车辆传动系中起着变速变扭、倒档、中断动力传递的作用,而变速箱实现这些功能主要通过齿轮的传动啮合。齿轮传动中,随着转速提高或载荷增大,轮齿的变形也随之增大,其支承系统的变形也将增大,同时又受制造和安装误差、齿轮弹性变形及热变形等因素的影响,在啮合过程中不可避免地会产生冲击、振动和偏载,从而降低了传动精度、缩短了使用寿命、增大了齿轮传动的噪音。

2、通过对齿轮的齿形和齿向进行修形,可有效的改善啮合性能、提高承载能力、延长使用寿命、降低齿轮噪音。对由于齿轮制造、轮齿受载后产生的弹性变形及高速运转热变形的综合结果产生的齿距和齿形误差的修整称为齿形修形,对所产生的螺旋线误差的修整称为齿向修形。齿向修形有两种情况:第一种是仅有齿向鼓形修形,没有螺旋角修形;第二种是既进行了齿向鼓形修形,又进行了螺旋角修形。

3、对轮齿齿向两侧螺旋角不等量修形可提高齿轮的精度,从而改善载荷在接触线上分部不均匀的状况,提高承载能力,延长齿轮的使用寿命,但是相关参数的测量较为复杂。

4、齿轮齿厚是齿轮设计和加工中十分重要的参数之一,齿厚过厚或过薄可能导致齿轮在运行过程中堵死、噪声等一系列问题。由于无法直接测量齿厚,通常使用跨棒距或跨球距(即m值)来间接测量,随之而来的就是如何在设计中更加精确的计算出m值来指导实际制造中的齿厚公差控制。但是目前未检索到关于轮齿齿向两侧螺旋角不等量修形m值的计算和测量。

5、目前申请人使用的齿形检测仪p40/p26无法区分齿向修形和齿向误差,因此也有必要对齿形检测仪进行新的选型和功能改造。

技术实现思路

1、本发明提供一种轮齿齿向两侧螺旋角不等量修形方法,可实现轮齿齿向两侧螺旋角不等量修形,还提供一种轮齿齿向两侧螺旋角不等量测量方法,可判断机床修形后得到的齿轮其厚度是否合格以及检测出齿轮齿向修形结果。

2、上述轮齿齿向两侧螺旋角不等量修形方法,在磨齿工序时将轮齿齿向两侧的螺旋角由相等修正为不等,齿向修形方向根据工件在磨齿机上的装夹方位和设计图纸中标出齿向修形的方向确定,螺旋角的输入值为正时在齿宽上修出上宽下窄的齿向,螺旋角的输入值为负时在齿宽上修出上窄下宽的齿向,按计量报告显示比例直接测算出齿面的螺旋线斜率偏差值,通过修改齿向修形参数表中的螺旋角来调节螺旋线斜率偏差以符合齿向修形的设计要求。

3、上述轮齿齿向两侧螺旋角不等量修形和测量方法,包括以下步骤:s1,计算依据设计图纸修形后沿齿轮轴向任意高度h的跨棒距或跨球距,记为跨棒距或跨球距的设计值

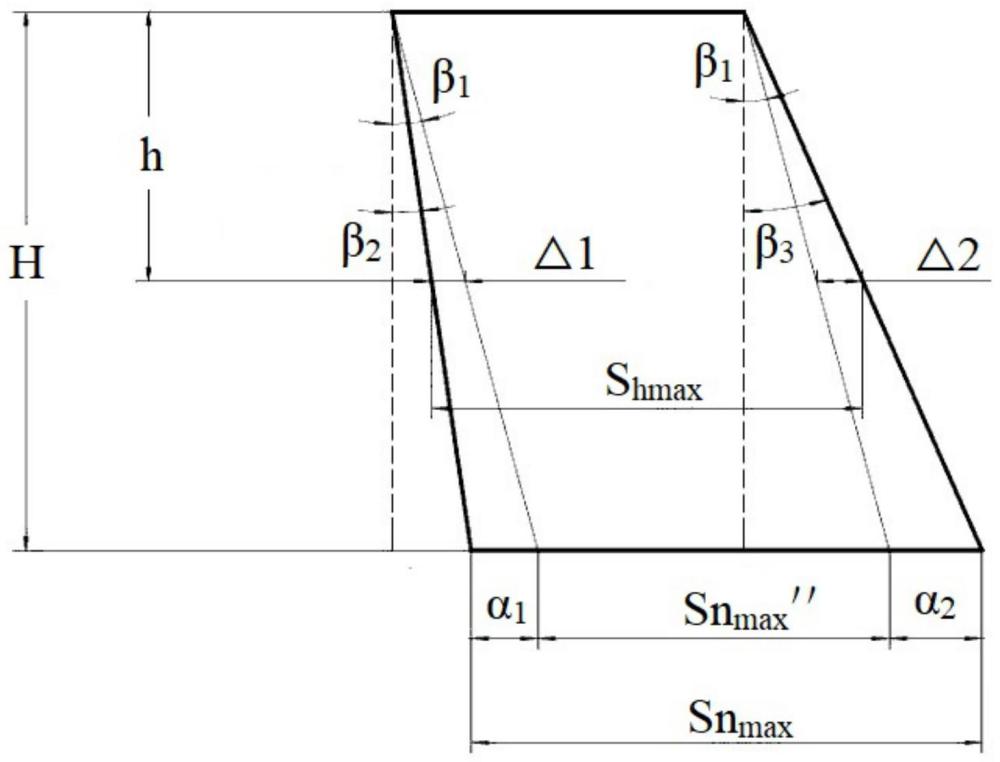

4、设计图纸提供的数据包括修形前的螺旋角β1,轮齿齿向两侧的修形量分别为α1和α2,α1﹥α2,齿宽为h,修形后分度圆齿厚的最大值snmax和最小值snmin,与分度圆齿厚对应的跨棒距或跨球距的最大值mnmax和最小值mnmin,步骤s1包括以下步骤:

5、t1,验证snmax和snmin与mnmax和mnmin是否一一对应

6、通过mnmax和mnmin反推得到的分度圆齿厚记为snmax'和snmin',确定snmax'与snmax一致,snmin'和snmin一致,进行步骤t2;

7、t2,根据轮齿齿向两侧的修形量α1和α2计算修形前齿轮的分度圆齿厚以及沿齿轮轴向任意高度h处对应的轮齿齿向两侧的齿厚变化量△1和△2,通过△1和△2对修形后齿轮的分度圆齿厚进行补偿得到沿齿轮轴向任意高度h处对应的分度圆齿厚sh,通过sh计算任意高度h处对应的跨棒距或跨球距,得到跨棒距或跨球距设计值;

8、s2,测量经过机床修形后沿齿轮轴向预设高度的跨棒距或跨球距,记为跨棒距或跨球距的测量值,将预设高度的数值带入步骤s1中的h,计算得到预设高度处跨棒距或跨球距的设计值,比对设计值和测量值,若测量值在设计值的范围内,则判断机床修形后齿轮的厚度合格,若测量值在设计值的范围外,则判断机床修形后齿轮的厚度不合格;

9、s3,采用齿形检测仪wgt400 liebherr进行检验,检验方向和修形方向一致,区分齿向修形和齿向误差,并验证修形方向是否正确。

10、轮齿齿向两侧螺旋角不等量修形包括轮齿齿向两侧同向修形和轮齿齿向两侧反向修形,沿齿轮轴向任意高度h处对应的分度圆齿厚sh包括最大值shmax和shmin,shmax和shmin之间通过公差进行换算,步骤t2中:

11、轮齿齿向两侧同向修形时shmax=snmax-(1-h/h)(α1+α2)

12、轮齿齿向两侧反向修形时shmax=snmax-(α1-α2)h/h。

13、步骤s2中,采用测量台、测量珠和千分尺进行测量;

14、测量台设置有与待测齿轮的齿槽配合的测量珠支撑台;

15、首先将测量珠固定在测量珠支撑台上组成测量组件,然后将两组测量组件的测量珠支撑台插入待测齿轮的齿槽,最后采用千分尺测量两颗测量珠之间的距离,即为跨棒距或跨球距的测量值。

16、与现有技术相比,本发明具有以下有益效果:

17、1、本发明提供一种轮齿齿向两侧螺旋角不等量修形方法,如果在滚齿工序进行齿向修形,由于轮齿齿向两侧不等量修形,滚齿工序后给磨齿工序留的余量不一致,可能对热处理渗层有影响,因此本发明在磨齿工序进行齿向修形;

18、2、提供了轮齿齿向两侧螺旋角不等量修形后跨棒距或跨球距的计算和测量,填补了技术空白;

19、3、采用齿形检测仪wgt400 liebherr进行检验,可区分齿向修形和齿向误差;

20、综上所述,本发明拓展了齿轮加工的种类,提升了齿轮制造技术水平和能力。

技术特征:

1.一种轮齿齿向两侧螺旋角不等量修形方法,其特征在于,在磨齿工序时将轮齿齿向两侧的螺旋角由相等修正为不等,齿向修形方向根据工件在磨齿机上的装夹方位和设计图纸中标出齿向修形的方向确定,螺旋角的输入值为正时在齿宽上修出上宽下窄的齿向,螺旋角的输入值为负时在齿宽上修出上窄下宽的齿向,按计量报告显示比例直接测算出齿面的螺旋线斜率偏差值,通过修改齿向修形参数表中的螺旋角来调节螺旋线斜率偏差以符合齿向修形的设计要求。

2.一种轮齿齿向两侧螺旋角不等量修形和测量方法,其特征在于,包括以下步骤:

3.根据权利要求2所述的轮齿齿向两侧螺旋角不等量修形和测量方法,其特征在于,轮齿齿向两侧螺旋角不等量修形包括轮齿齿向两侧同向修形和轮齿齿向两侧反向修形,沿齿轮轴向任意高度h处对应的分度圆齿厚sh包括最大值shmax和shmin,shmax和shmin之间通过公差进行换算,步骤t2中:

4.根据权利要求2所述的轮齿齿向两侧螺旋角不等量修形和测量方法,其特征在于,步骤s2中,采用测量台、测量珠和千分尺进行测量;

5.根据权利要求2-4任一项所述的轮齿齿向两侧螺旋角不等量修形和测量方法,其特征在于,还包括步骤s3,采用齿形检测仪wgt400 liebherr进行检验,检验方向和修形方向一致,区分齿向修形和齿向误差,并验证修形方向是否正确。

技术总结

本发明提供一种轮齿齿向两侧螺旋角不等量修形和测量方法,属于齿轮修形的技术领域,本发明提供的轮齿齿向两侧螺旋角不等量修形方法,可实现轮齿齿向两侧螺旋角不等量修形,提供的轮齿齿向两侧螺旋角不等量测量方法,可判断机床修形后得到的弧齿齿轮其厚度是否合格以及检测出齿轮齿向修形结果。本发明拓展了齿轮加工的种类,提升了齿轮制造技术水平和能力。

技术研发人员:付向梅,钱勇军,高仙,宋新文,赵立志,李润泽

受保护的技术使用者:中国重汽集团大同齿轮有限公司

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!