闭式叶栅结构电解精加工装置及加工方法与流程

本发明涉及电解加工工艺,更具体地说,涉及一种闭式叶栅结构电解加工装置及加工方法。

背景技术:

1、在军民用涡扇航空发动机的风扇及压气机设计中,大量采用了整体叶盘、闭式整流器等构件。这类构件的材料多为高温合金、钛合金等,切削性能很差;叶栅密集、叶片弯扭轻薄,流道倾斜;叶片型面轮廓精度和位置精度要求高,这些特点使得传统的机械加工变得非常困难,表现在加工变形严重且变形量不易控制,刀具磨损严重,导致加工效率极低,成本高,表面质量差。

2、电解加工是利用电化学阳极溶解原理,对金属实现去除加工的一种特种工艺方法。具有加工效率高、工具电极不消耗、加工无应力、表面完整性好等特点,适用于各种难切削金属材料(钛合金、高温耐热合金等)的加工,特别适合高效去除大量材料的零部件批生产加工及各种三维复杂形状的加工。

3、电解加工时工具电极为电极,工件为阳极。电解加工电极一般采用金属材料作,电极工作面形状与工件阳极要求形状凹凸相反,如加工凹槽、孔时工具电极端部是凸筋、柱状结构,加工凸台时工具电极端部形状是凹腔结构。电解加工时工件阳极和工具电极间保持一定的间隙,极间施加直流或脉冲电压,电解液一般采用中性的盐溶液,在极间形成电化学反应池,同时高速冲刷,不断带走电解加工产物及热量,并去极化。工件阳极按工具电极的形状不断溶解,直到工件的形状和尺寸达到要求为止。

4、电解加工可以对整体叶盘、闭式整流器的叶型进行高效率、高精度加工。目前采用双面(叶盆、叶背)加工电极相向同步运动的方式,可以同时加工一个叶型的叶盆、叶背型面,加工无应力,对叶片无机械冲击,有效解决了机械加工的变形控制难题。但由于闭式叶栅结构狭小,最小叶栅中的两个相邻叶片之间的距离仅有8mm左右,同时考虑到电解精加工时叶片留有约1.5-2mm余量,则精加工前的叶栅间距只有大约4mm,兼顾考虑加工电极进入闭式叶栅时需沿叶片的扭转角度进行多轴联动,最终加工电极的厚度约1.5-2mm,如此薄的加工电极在刚性较弱(具有一定悬伸长度)和其与待加工叶片之间高速流动的电解液作用下,势必会产生变形,导致加工的叶片型面精度无法保证。

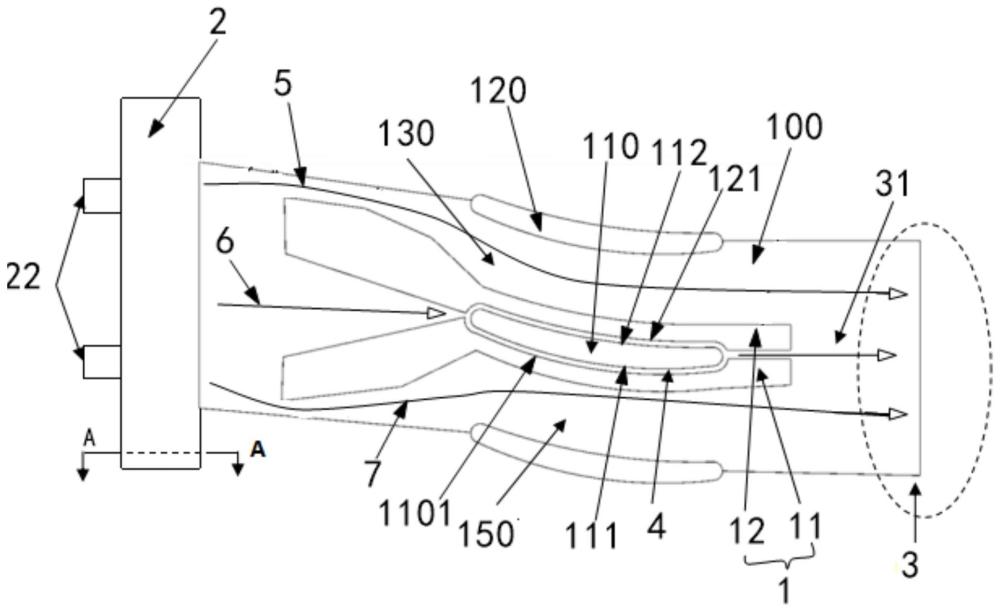

5、目前,整体整流器的闭式叶栅结构100(如图1所示)的叶片型面加工主要参照整体叶盘叶片型面精密电解加工的方式,即采用双面(叶盆、叶背)加工电极相向同步运动的方式,进行其叶盆、叶背型面的精密成形。

6、电解加工叶片型面时,流场布局一般有径向(叶尖向叶根)流动和侧向(进/排气边向排/进气边)流动两种。对于叶型较长或者处于闭式叶栅结构的叶片,只能采用侧向流动方式进行流场设计。

7、受闭式叶栅结构空间所限,电解加工电极只能设计成较薄的结构,刚性较差,电解加工过程中在其与待加工叶片之间高速流动的电解液作用下产生变形,电极尖部尤其靠近电解液出口处变形量大,导致叶片型面精度无法保证。由于闭式叶栅结构叶型随着电解加工过程的进行,其形状逐渐变化,导致电解加工流场也随之不断变化,因此难以准确预测电解液对电极作用力的变化规律。为了保证叶型加工精度,目前主要采用“试验-检测叶型尺寸-修整电极-试验-......”迭代的方法进行电极加工型面位置和尺寸定型。研制周期较长,试验过程需进行大量重复,再叠加每次修整电极时数控加工带来的误差,导致试验数据反复变化,工艺定型困难。

8、另外,由于采用了侧流式流场,闭式叶栅结构叶片电解加工过程中,电解液除了从叶片前(后)缘流向后(前)缘外,还会有一部分电解液沿整个流程自叶片的两个叶根处(如图2所示的叶片内根部113处和叶片外根部114处)流出,导致电解液入口和出口附近的电解液流动速度、均匀性均发生变化,而且会在叶片内根部113处和叶片外根部114处产生流纹,也使流道中心和边缘处的电解液状态产生很大差异。上述问题致使叶片各区域的材料溶解效率不同,叶片加工精度保证困难,闭式叶栅结构叶片的两个叶根处产生流纹等。

技术实现思路

1、(一)要解决的技术问题

2、本发明要解决的技术问题是在现有的闭式叶栅结构的叶片电解精加工过程中,受不稳定的电解液流场的影响,叶片的加工精度很难保证,叶片的两个叶根处容易产生流纹。

3、(二)技术方案

4、为实现上述目的,本发明采用的技术方案是:

5、第一方面,本发明提供一种闭式叶栅结构电解精加工装置,用于对置于电解液中的闭式叶栅结构进行电解精加工,所述闭式叶栅结构具有多个叶片,第一叶片与第二叶片之间形成有第一叶栅通道,第一叶片与第三叶片之间形成有第二叶栅通道,所述精加工装置包括加工电极、电解液预混装置以及压力调控装置;加工电极设于所述第一叶片的周侧,且所述加工电极与所述第一叶片的周侧之间间隔形成有加工区域;电解液预混装置用于对电解液进行均化处理,并将电解液输送至所述闭式叶栅结构,以使电解液从所述闭式叶栅结构的一侧单向流动至所述闭式叶栅结构的另一侧,形成全域式整体流场;压力调控装置设于所述闭式叶栅结构背离所述电解液预混装置的一侧,用于维持所述全域式整体流场中的电解液压力的恒定;其中,所述全域式整体流场包括第一流道、第二流道以及第三流道,电解液从所述电解液预混装置流出,经过所述第一叶栅通道流至所述压力调控装置形成所述第一流道,电解液从所述电解液预混装置流出,经过所述加工区域流至所述压力调控装置形成所述第二流道,电解液从所述电解液预混装置流出,经过所述第二叶栅通道流至所述压力调控装置形成所述第三流道。

6、优选地,所述加工电极包括叶背电极和叶盆电极,所述叶背电极设有用于加工所述第一叶片的叶背型面的第一加工面,所述叶盆电极设有用于加工所述第一叶片的叶盆型面的第二加工面,所述第一加工面、所述第二加工面与所述第一叶片的周侧间隔预设距离,形成所述加工区域。

7、优选地,所述叶盆电极置于所述第一叶栅通道内,所述叶背电极置于所述第二叶栅通道内。

8、优选地,所述电解液预混装置具有多层隔板,所述隔板上设有出液口,相邻两隔板上的出液口错位设置。

9、优选地,所述电解液预混装置具有多层隔板,每层隔板上设有多个出液口。

10、优选地,所述压力调控装置包括出液引导管、挡水板以及调节组件;所述出液引导管的长度方向与电解液的流动方向一致,所述出液引导管具有第一端和第二端,电解液经过所述第一流道、第二流道和第三流道流向所述第一端,并从所述第一端流向所述第二端,所述第二端上连接有可开合的挡水板,所述挡水板连接有能够调节所述挡水板的开合度阈值的调节组件。

11、优选地,所述调节组件为重锤,所述重锤连接于所述挡水板的末端;或者,所述调节组件为弹簧,所述弹簧的一端连接于所述出液引导管,所述弹簧的另一端连接于所述挡水板。

12、第二方面,本发明还提供一种加工方法,采用上述技术方案中任一种所述的闭式叶栅结构电解精加工装置对闭式叶栅结构进行电解精加工,所述加工方法包括以下步骤:

13、步骤一、将加工电极安装布置在所述第一叶片的周侧,并将加工电极与电源的负极连接,将闭式叶栅结构与电源的正极连接;

14、步骤二、将电解液通入所述电解液预混装置内,所述电解液预混装置对电解液进行均化处理,并将电解液输送至所述闭式叶栅结构,以使电解液从所述闭式叶栅结构的一侧单向流动至所述闭式叶栅结构的另一侧,形成全域式整体流场;

15、步骤三、调节所述压力调控装置,以使所述全域式整体流场中的电解液压力维持恒定;

16、步骤四、电解液在所述第二流道中流动,对所述第一叶片进行电解精加工。

17、优选地,所述电解液为nano3电解液,所述电解液的压力范围为0.2mpa-0.8mpa,所述电解液的温度范围为25℃-40℃。

18、优选地,所述电源的电压范围为18v-24v,脉宽t=0.1ms-0.3ms,脉冲占空比为5%-60%。

19、(三)有益效果

20、本发明的上述技术方案至少具有如下优点:

21、1、闭式叶栅结构置于电解液中,且第一流道、第二流道以及第三流道构成了全域式整体流场,全域式整体流场内的电解液流动方向保持一致,即从叶片的前(后)缘流向叶片的后(前)缘,消除了电解液沿流程自叶片两个叶根处的发散现象,解决闭式叶栅结构的叶片的两个叶根处产生流纹的问题。

22、2、叶盆电极背离第二加工面的一侧与第二叶片之间形成有第一流道;叶背电极背离第一加工面的一侧与第三叶片之间形成有第三流道。由于第一流道与第二流道位于叶盆电极的两侧,且流经第一流道的电解液的压力与流经第二流道的电解液的压力大致相等,即叶盆电极的两侧所受的压力基本平衡。同理,由于第三流道与第二流道位于叶背电极的两侧,且流经第三流道的电解液的压力与流经第二流道的电解液的压力大致相等,即叶背电极的两侧所受的压力基本平衡。通过采用上述技术方案,避免了电解液对叶背电极和叶盆电极的产生较大的单侧压力,保证叶背电极和叶盆电极不会发生弹性变形,解决了弱刚性的叶背电极和叶盆电极在电解液压力下发生变形导致叶片加工精度保证困难的问题。

23、3、本发明在全域式整体流场的上游设有电解液预混区,电解液预混区能够对流入加工区域的电解液流场进行均化处理,以消除进液口的激波引起的涡流与空穴现象,提高进液段的流动状态稳定性,避免电解液流动状态混乱、加工电极颤动引起的加工表面质量和精度差的问题。

24、4、本发明在全域式整体流场的下游设置出液引导管,将全域式整体流场中电解液压力衰减率较大的区域延后设置,使压力衰减较大的区域远离加工区域,减小加工区域的电解液压力梯度变化,避免压力剧烈变化引起的加工电极颤动。

25、5、在全域式整体流场的下游设置压力调控装置,可以通过改变调节组件的规格来调节挡水板的张合力阈值,进而实现对电解液压力、流量和流速的调节,实现对全域式整体流场的时空域调控。

- 还没有人留言评论。精彩留言会获得点赞!