一种摆动缸自动装配线及其装配方法与流程

本发明涉及摆动缸生产,尤其涉及一种摆动缸自动装配线及其装配方法。

背景技术:

1、目前摆动缸的装配都是以手工为主,部分装配还是以手工敲击来实现,由于手工敲击装配缺点作用力不稳定,导致输出力不均匀,从而有损坏缸体内壁的风险,使得产品质量和精度无法得到保证,并且在对输出螺杆加工端面上的8个孔进行加工之前,是通过肉眼观察角度仪的读数实现对缸体分中,人为主观因素太多,直接影响到后面工序的加工质量。

技术实现思路

1、本发明所要解决的技术问题是:提供一种摆动缸自动装配线及其装配方法,有效解决背景技术中的问题。

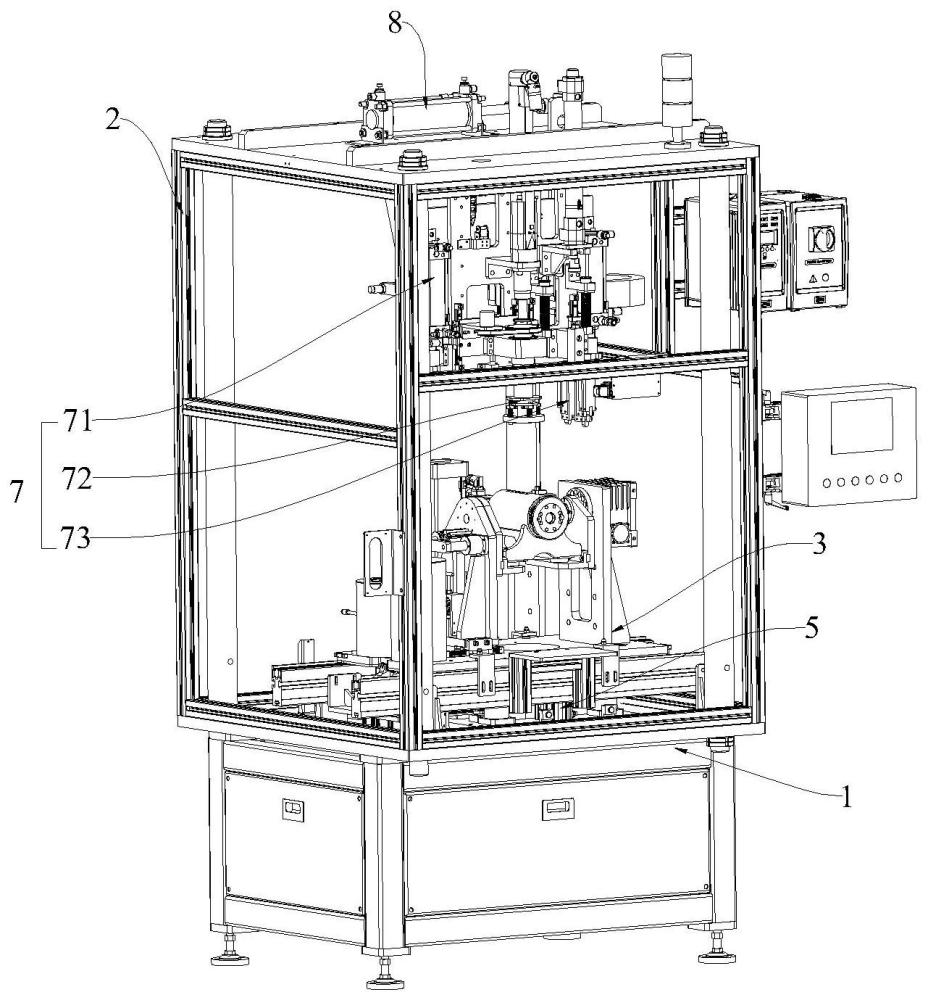

2、为了达到上述目的,本发明所采用的技术方案是:一种摆动缸自动装配线,包括:工作台及设置在所述工作台上的机架;

3、托盘组件,滑动设置在所述工作台上,包括底板、及设置在所述底板上用于放置工件的翻转组件;

4、挡块组件,设置在所述工作台上,用于对滑动的所述托盘组件进行限位;

5、顶升组件,设置在所述底板下方,用于对滑动到位的所述底板进行顶升定位;

6、翻转驱动组件,设置在所述工作台上,与所述翻转组件对接,用于驱动所述翻转组件上的工件围绕第一转轴翻转,且所述第一转轴的轴线平行于所述托盘组件的滑动方向;

7、下压组件,位于所述托盘组件的上方,并设置在所述机架上,包括平移板、及设置在所述平移板上的拧紧组件和刻印组件,所述拧紧组件用于对工件上端盖拧紧及对工件上输出螺杆找中,所述刻印组件用于对找中后的输出螺杆端面进行刻线;

8、第一驱动组件,设置在所述机架上方,用于驱动所述下压组件沿所述第一转轴的轴线方向平移,以实现对所述拧紧组件和所述刻印组件位置的切换。

9、进一步地,所述翻转组件包括沿滑动方向依次设置在所述底板上的第一侧板和第二侧板,所述第一侧板和所述第二侧板的相对面上设有第一翻转座和第二翻转座,所述第一翻转座通过所述第一转轴转动设置在所述第一侧板上,所述第二翻转座通过第一转轴转动设置在所述第二侧板上;

10、且在所述第一侧板背离所述第一翻转座的一侧面设有传动件,所述传动件与所述翻转驱动组件对接,以使所述翻转组件带动工件转动;

11、其中,在所述第二侧板与所述底板之间设有滑动组件,以使所述第二侧板朝着靠近或远离所述第一侧板的方向滑动;

12、在所述第二侧板背离所述第二翻转座的一侧设有用于定位的限位组件,所述限位组件包括固定块、及设置在所述固定块一侧的固定架、及沿垂直方向设置在所述固定块与所述固定架之间的固定轴,所述固定轴下端穿过所述固定块伸入所述底板的定位孔内,所述固定轴的上端设有把手。

13、进一步地,所述挡块组件包括安装架、及设置在所述安装架上的阻挡气缸、及设置在所述阻挡气缸的驱动杆端部的阻挡块;

14、其中,所述阻挡块包括铰接座和摆动叉,所述铰接座同轴设置在所述阻挡气缸的驱动端,所述摆动叉的中间位置铰接在所述铰接座上,靠近所述底板的一端设有两个导向轮,所述阻挡气缸的驱动杆穿过所述铰接座,并与所述摆动叉远离所述底板的一端连接。

15、进一步地,所述顶升组件包括安装板、顶板、至少两个顶升气缸和至少两个导向轴组;

16、所述安装板固定在所述工作台上,至少两个所述顶升气缸和至少两个所述导向轴组设置在所述安装板和所述顶板之间,用于驱动所述顶板在垂直方向移动;

17、所述底板与所述顶板相对面上设有相配合定位的销座和定位头。

18、进一步地,所述翻转驱动组件包括滑座、定位支架、连接轴和伺服电机;

19、所述滑座设置在所述工作台上,所述定位支架固定设置在所述滑座上并跟随所述滑座朝向所述翻转组件移动;

20、所述伺服电机设置在所述定位支架的顶部,所述连接轴通过联轴器与所述伺服电机的驱动轴连接。

21、进一步地,所述拧紧组件包括第一滑板、第二滑板、拧紧轴、拧紧批头和第一驱动气缸;

22、所述第一滑板沿垂直方向滑动设置在所述平移板上,所述第二滑板沿垂直方向滑动设置在所述第一滑板上,所述拧紧轴固定在所述第一滑板上,所述拧紧批头通过轴承座固定在所述第二滑板上,所述第一驱动气缸固定在所述平移板上;

23、在所述第一滑板上位于所述第二滑板下方设有定位螺母,所述定位螺母抵接在所述第二滑板下方,以实现所述拧紧批头与所述拧紧轴的对接;

24、其中,在所述第二滑板上设有编码器组件,所述编码器组件包括固定在所述第二滑板上的安装支架、及设置在所述安装支架上的角度编码器,所述角度编码器的驱动轴上设有从动带轮,在所述拧紧批头位于对接的一端设有主动带轮,且所述从动带轮通过同步带与所述主动带轮实现同步转动。

25、进一步地,所述拧紧批头远离所述拧紧轴的一端设有浮动连接头;

26、所述浮动连接头的底面位于外环处至少设有两个第一定位销,位于内环处至少设有两个第二定位销,所述第一定位销和所述第二定位销沿圆周方向均布交错设置;

27、所述拧紧批头的外圆柱面对应所述第一定位销和所述第二定位销的位置设有多个导向支架,至少两个所述第一定位销穿过对应所述导向支架的一端固定连接在第一连接环上,至少两个所述第二定位销穿过对应所述导向支架的一端固定连接在第二连接环上;

28、且在所述第一定位销和所述第二定位销上设有凸台,所述凸台与所述导向支架之间设有弹簧。

29、进一步地,所述刻印组件包括第三滑板、第四滑板、刻印冲头、缓冲件、高速气缸和第二驱动气缸;

30、所述第三滑板沿垂直方向滑动设置在所述平移板上,所述第四滑板沿垂直方向滑动设置在所述第三滑板上;

31、所述刻印冲头设置在所述第四滑板的中间位置,位于所述刻印冲头的两侧均设置所述缓冲件,所述缓冲件的一端固定在所述第四滑板上,另一端固定在第三滑板上;

32、所述高速气缸设置在所述第三滑板上,且位于所述刻印冲头的正上方,所述第二驱动气缸固定在所述平移板上,用于驱动所述第三滑板沿垂直方向移动;

33、其中,所述刻印冲头包括受力杆及对称设置在所述受力杆两侧的两个施力杆,两个所述施力杆靠近所述受力杆的一端通过横杆连接并连接在所述受力杆端部,两个所述施力杆远离所述受力杆的一端部设有用于在端面刻线的刻刃。

34、进一步地,在所述工作台的下方设有顶升轴组件,所述顶升轴组件包括顶升驱动件、悬臂、支撑轴和锁定组件;

35、所述悬臂设置在所述工作台下方,所述支撑轴设置在所述悬臂的端部,所述顶升驱动件设置在所述工作台的台面上,用于驱动所述悬臂在垂直方向向上移动,以使所述支撑轴依次穿过所述工作台和所述底板对所述翻转组件上的工件进行支撑;

36、所述锁定组件设置在所述托盘组件下方,用于对所述支撑轴进行轴向限位。

37、本发明还提供了一种摆动缸自动装配线的装配方法,包括以下步骤:

38、启动输送线轨,托盘组件在输送线轨上滑动;

39、当托盘组件滑动至所需加工工序时,挡块组件对滑动的托盘组件进行限位,此时顶升组件向上移动,以对底板进行顶升定位;

40、完成托盘的定位后,翻转驱动组件与翻转组件对接,并驱动翻转组件围绕第一转轴翻转90°,拧紧组件对工件上端盖进行拧紧,继续驱动翻转组件转动180°,拧紧组件与另一端的输出螺杆对接,并对输出螺杆的加工端面进行找中;

41、当输出螺杆在找中完成后,拧紧组件与输出螺杆脱离,第一驱动组件驱动平移板沿第一转轴的轴线移动,以切换拧紧组件和刻印组件的位置,此时将刻印组件切换至工件正上方,刻印组件以对输出螺杆的加工端面进行刻线。

42、本发明的有益效果为:本发明通过托盘组件、顶升组件和翻转驱动件的设置,形成自动装配线取代了手工敲击,确保作用力稳定和输出力均匀,保证了装配参数的一致性,提高了产品质量和精度,通过托盘组件组件的设置,实现了自动送料,而顶升组件和翻转驱动组件能够实现工件的多面加工需求,并通过拧紧组件和刻印组件的设置,能够有效控制扭力和转动角度,实现了对缸体的精准加工和分中,避免了人为主观因素,从而提高了后续工序的加工质量。

- 还没有人留言评论。精彩留言会获得点赞!