一种用于焊接机器人的自动控制方法与流程

本发明涉及焊接控制,具体涉及一种用于焊接机器人的自动控制方法。

背景技术:

1、焊接机器人是用于进行自动焊接的工业机器人。焊接机器人广泛应用于焊接作业中不断重复、单调的长时间作业场景或高危恶劣环境的焊接作业场景,具有高生产率、高质量和高稳定性等特点。

2、如专利申请号202011627798.4公开了一种焊接机器人低对比度图像增强方法,采集所需要的原始图像;将原始图像进行归一化处理;将处理后的图像转化到hsv颜色空间;通过retinex原理对转化后的图像进行图像分解,分解为反射层和亮度层;进行亮度自适应调整后,重构图像;将重构的图像采用限制对比度自适应直方图均衡进行处理,之后再将处理的图像从hsv颜色空间转换为rgb,借助于视觉的方法,实现焊缝区域的优化,为后面的焊缝提取提供重要的支撑和保障。

3、现有技术中是通过对焊缝图像进行调整,并没有基于焊缝图像对焊缝质量进行识别,具有一定的局限性,在焊接过程中,如果没有焊接质量的实时追踪,则不能对焊接机器人焊接参数进行实时调整,导致焊接质量出现滞后性,影响焊材品质。

技术实现思路

1、本发明的目的在于提供一种用于焊接机器人的自动控制方法,通过对焊缝图像进行预处理,并提取焊缝图像的焊缝特征数据,即通过对焊缝图像的焊缝颜色偏差值和焊缝光洁度值处理得到焊缝的颜色基准值,通过对焊缝线条宽度幅值、焊缝间距异动率和焊缝方向偏离值的处理得到焊缝的纹理基准值,基于焊缝的颜色基准值和焊缝的纹理基准值得到焊缝行为值,通过对焊缝行为值进行比较处理,对焊缝的焊接质量进行识别,即本方案中通过将焊缝转化为图像处理,基于图像识别对焊缝多参数进行获取,可视化程度高,且通过多参数的表征使得到的焊接质量数据更加准确。

2、本发明的目的可以通过以下技术方案实现:

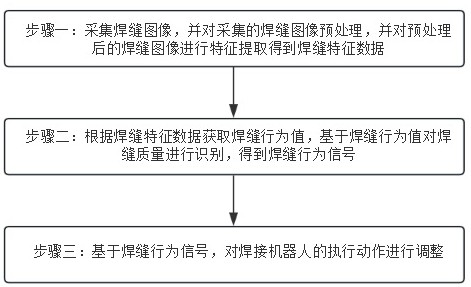

3、一种用于焊接机器人的自动控制方法,包括以下步骤:

4、步骤一:采集焊缝图像,并对采集的焊缝图像预处理,并对预处理后的焊缝图像进行特征提取得到焊缝特征数据;

5、其中,焊缝特征数据包括焊缝颜色数据和焊缝纹理数据;

6、步骤二:根据焊缝特征数据获取焊缝行为值,基于焊缝行为值对焊缝质量进行识别,得到焊缝行为信号;

7、焊缝颜色数据包括焊缝颜色偏差值和焊缝光洁度值;

8、将焊缝颜色偏差值记为hy,将焊缝光洁度值记为hg,

9、通过公式计算得到焊缝颜色数据的颜色基准值hi,其中,为预设比例系数;

10、焊缝纹理数据包括焊缝线条宽度幅值、焊缝间距异动率和焊缝方向偏离值;

11、将焊缝线条宽度幅值记为hf,将焊缝间距异动率记为hj,将焊缝方向偏离值记为hp;

12、通过公式计算得到焊缝纹理数据的纹理基准值hw,其中,为预设比例系数,且;

13、对焊缝颜色数据的颜色基准值hi与焊缝纹理数据的纹理基准值hw进行处理,即通过公式计算得到焊缝行为值hiw,其中,为预设比例系数;

14、步骤三:基于焊缝行为信号,对焊接机器人的执行动作进行调整。

15、作为本发明进一步的方案:步骤二中,焊缝行为值的获取过是将焊缝沿焊接时间顺序,将焊缝图像分割成若干个等长度的焊缝子单元,形成焊缝子单元图片。

16、作为本发明进一步的方案:所述焊缝颜色偏差值的获取过程为:

17、分别获取每个焊缝子单元图片最大的rgb值;

18、获取焊缝子单元图片中最大的r值,标记为r1;

19、获取焊缝子单元图片中最大的g值,标记为g1;

20、获取焊缝子单元图片中最大的b值,标记为b1;

21、将焊缝子单元图片中r1值、g1值和b1值进行加权处理得到焊缝子单元的颜色值yi;

22、获取每个焊缝子单元图片的颜色值形成焊缝颜色值组,按照方差计算公式获取得到焊缝颜色值组的方差值,将该方差值记为焊缝颜色偏差值。

23、作为本发明进一步的方案:焊缝光洁度值的获取过程为:

24、使用深度学习框架构建卷积神经网络模型;

25、收集大量具有不同光洁度的焊缝图片,并标注每张焊缝图片所对应的真实光洁度值,构成数据集,通过数据集对模型进行训练;

26、将训练好的模型应用于每张焊缝子单元图片上,获取每张焊缝子单元图片所对应的光洁度值;

27、将所有焊缝子单元图片所对应的光洁度值进行求和取均值,得到焊缝光洁度值。

28、作为本发明进一步的方案:所述焊缝线条宽度值的获取过程为:

29、分别获取每个焊缝子单元图片中每条焊缝的焊缝线条宽度值,将焊缝子单元图片中每条焊缝的焊缝线条宽度值进行求和取均值,即得到单张焊缝子单元图片的焊缝线条宽度均值;

30、获取所有焊缝子单元图片的焊缝线条宽度均值,得到焊缝线条宽度均值组;

31、将焊缝线条宽度均值组中的最大的焊缝线条宽度均值与最小的焊缝线条宽度均值进行差值计算,得到焊缝线条宽度幅值。

32、作为本发明进一步的方案:所述焊缝间距异动率的获取过程为:

33、分别获取每张焊缝子单元图片中相邻焊缝之间的间距值,将焊缝子单元图片中所有间距值求和取均值,即得到单张焊缝子单元图片的焊缝间距实际值;

34、若焊缝子单元图片中的焊缝间距实际值符合预设焊缝间距值要求时,将该焊缝子单元图片记为焊缝正常图片;

35、若焊缝子单元图片中的焊缝间距实际值不符合预设焊缝间距值要求时,将该焊缝子单元图片记为焊缝异常图片;

36、记录焊缝所对应的焊缝正常图片和焊缝异常图片的数量,将焊缝正常图片数量与焊缝异常图片的数量进行求和,得到总焊缝图片张数;

37、再将焊缝异常图片张数与总焊缝图片张数进行比值计算,得到焊缝间距异动率。

38、作为本发明进一步的方案:预设焊缝间距值为焊接过程中最佳的焊缝间距,该预设焊缝间距值为一个区间值。

39、作为本发明进一步的方案:焊缝方向偏离值获取过程为:

40、获取焊缝方向与母材表面的夹角,得到焊缝偏离角;

41、将焊缝偏离角与预设偏离角进行比值计算,得到焊缝方向偏离值。

42、作为本发明进一步的方案:预设焊缝行为阈值的极限值为hiw1和hiw2,其中,hiw1<hiw2,将焊缝行为值与焊缝行为阈值的极限值进行比较;

43、若hiw<hiw1时,该焊缝焊接质量好,生成焊接行为正常信号;

44、若hiw1≤hiw<hiw2时,该焊缝焊接质量一般,生成焊接行为自适应信号;

45、若hiw≥hiw2时,该焊缝焊接质量差,生成焊接行为异常信号。

46、作为本发明进一步的方案:焊接机器人的执行动作进行调整包括:

47、当焊缝行为信号为焊接行为正常信号时,焊接机器人保持正常焊接程序进行焊接;

48、当焊缝行为信号为焊接行为自适应信号时,对焊接机器人的焊接参数进行调整;

49、当焊缝行为信号为焊接行为异常信号时,焊接机器人暂停焊接程序停止焊接。

50、本发明的有益效果:

51、(1)本发明通过对焊缝图像进行预处理,并提取焊缝图像的焊缝特征数据,即通过对焊缝图像的焊缝颜色偏差值和焊缝光洁度值处理得到焊缝的颜色基准值,通过对焊缝线条宽度幅值、焊缝间距异动率和焊缝方向偏离值的处理得到焊缝的纹理基准值,基于焊缝的颜色基准值和焊缝的纹理基准值得到焊缝行为值,通过对焊缝行为值进行比较处理,对焊缝的焊接质量进行识别,即本方案中通过将焊缝转化为图像处理,基于图像识别对焊缝多参数进行获取,可视化程度高,且通过多参数的表征使得到的焊接质量数据更加准确,便于管理人员对焊缝质量认定,避免造成焊接材料的浪费和焊接时间的浪费;

52、(2)本发明当焊缝行为信号为焊接行为自适应信号时,对焊接机器人的焊接参数进行调整,通过调整焊接机器人的焊接电流、焊接电压及焊接速度,实现对焊接机器人的调整,完成对焊接过程中焊缝颜色、焊缝光洁度、焊缝线条宽度、焊缝间距和焊缝偏离角的修正,以焊接机器人能够以标准的焊接电流、焊接电压、焊接速度和最佳焊缝行为值进行自适应调整,有效的提高焊接机器人的自适应能力,改善焊接机器人的焊接精度,提高焊材的焊接质量。

- 还没有人留言评论。精彩留言会获得点赞!