一种汽车尾门电动撑杆装配装置的制作方法

本技术涉及汽车尾门装配,尤其是涉及一种汽车尾门电动撑杆装配装置。

背景技术:

1、汽车后备箱尾门是汽车重要的组成部分,对保护汽车内部的乘客或货物起到重要作用,并且汽车尾门也需要经常性地被打开或关闭,在打开或者关闭汽车尾门时涉及到了汽车尾门电动撑杆。

2、相关技术中,汽车尾门电动撑杆由多个零件组装加工制成,目前汽车尾门电动撑杆传统的生产工艺是将相应的各部位零件通过螺纹进行连接。具体加工时,需把相应的零件加工成内螺纹和外螺纹。这种螺纹的连接方式不仅加工方式较为繁琐,同时,还需要保障相应的零件之间满足一定的扭力值要求,一旦达不到标准的扭力值则会导致各零件之间出现连接不牢靠的问题,进而影响各零件之间连接的稳定性,不利于人们日常生活中的使用。

技术实现思路

1、本技术提供一种汽车尾门电动撑杆装配装置,目的是为了提供一种简单高效的加工方式,同时,能够有效保障汽车尾门电动撑杆生产完成后各零件之间连接的稳定性。

2、本技术提供一种汽车尾门电动撑杆装配装置,采用如下的技术方案:

3、一种汽车尾门电动撑杆装配装置,

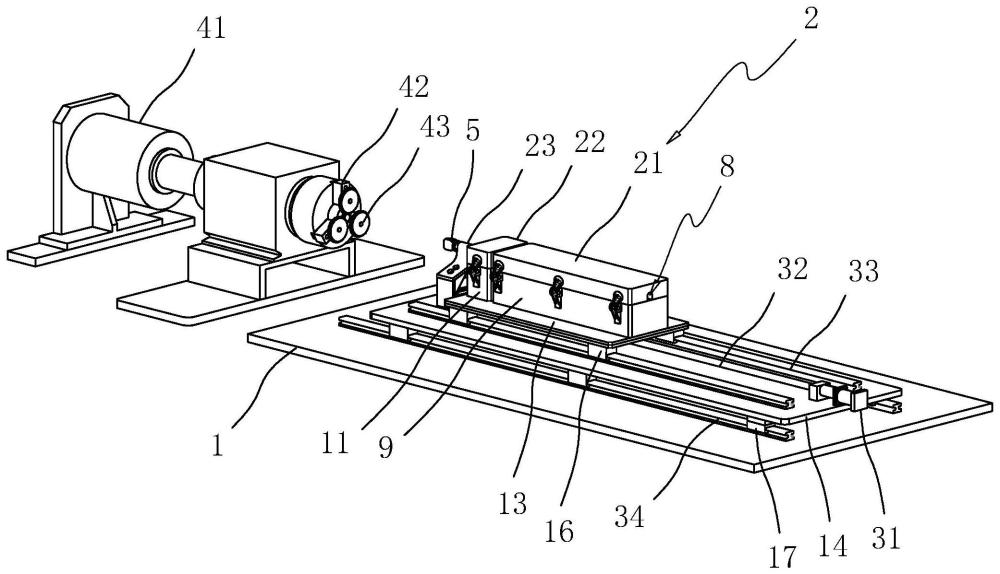

4、包括操作台、夹紧机构、输送机构以及旋铆机构,所述夹紧机构和所述输送机构安装在所述操作台顶部,所述旋铆机构设在所述操作台一侧;

5、汽车尾门电动撑杆由第一零件和第二零件组成,所述第一零件的端部沿其周侧开设有卡槽,所述第二零件的一端套设在所述卡槽周侧;

6、所述夹紧机构用于对所述第二零件进行夹持定位;

7、所述输送机构用于将所述第一零件和所述第二零件输送至所述旋铆机构进行加工;

8、所述旋铆机构用于将所述第二零件的外壁嵌入所述卡槽内。

9、通过采用上述技术方案,将第一零件和第二零件通过旋铆的加工方式进行装配,旋铆工艺加工结构简单、操作方便、连接牢固,能够有效保障汽车尾门电动撑杆生产完成后各零件之间连接的稳定性。同时,采用旋铆的加工方式,装配生产线无需满足拧紧扭力值的参数要求,进而有利于节省生产线的设备成本。

10、优选的,所述夹紧机构包括第一夹具、第二夹具以及第三夹具;

11、所述第一夹具用于对所述第二零件的尾端进行夹持;

12、所述第二夹具用于对所述第二零件的中端进行夹持;

13、所述第三夹具用于对所述第二零件的前端进行夹持。

14、通过采用上述技术方案,利用第一夹具、第二夹具以及第三夹具对第二零件进行全方位的夹持定位,有效保障旋铆机构在对第二零件加工过程中的稳定性,进而有利于保障第二零件与第一零件连接的更加精准。

15、优选的,所述第一夹具的侧壁沿其长度方向贯穿开设有第一夹槽,所述第二零件的尾端嵌入所述第一夹槽内,且所述第一夹具的底部沿水平方向安装有第一固定座。

16、通过采用上述技术方案,具体在对第二零件进行夹持时,将第二零件的尾端插入第一夹槽内,利用第一夹槽对第二零件的尾端进行夹持定位;同时,第一夹具与第一固定座之间通过卡扣卡接相连,将第一夹具与第一固定座紧固在一起,进一步保障了第一夹具在对第二零件尾端进行夹持时的稳定性。

17、优选的,所述第二夹具的侧壁沿其长度方向贯穿开设有第二夹槽,所述第二零件的中端嵌入所述第二夹槽内,且所述第二夹具的底部沿水平方向安装有第二固定座。

18、通过采用上述技术方案,具体在对第二零件进行夹持时,将第二零件的中端插入第二夹槽内,利用第二夹槽对第二零件的中端进行夹持定位;同时,第二夹具与第二固定座之间同样通过卡扣卡接相连,将第二夹具与第二固定座紧固在一起,进一步保障了第二夹具在对第二零件中端进行夹持时的稳定性。

19、优选的,所述第三夹具由左右对称的两夹板组成,所述夹板包括固定相连的第一板体和第二板体,所述第二板体沿水平方向安装在所述第一板体的顶部,两所述第二板体相互靠近的一端开设有第三卡槽,所述第二零件的前端嵌入两所述第三卡槽之间。

20、通过采用上述技术方案,具体在对第二零件进行夹持时,利用两第三夹槽对第二零件的前端进行夹持定位。

21、优选的,所述操作台顶部设有第一滑台和第二滑台,所述第一固定座和所述第二固定座固定在所述第一滑台顶部,所述第三夹具与所述第二滑台相连;

22、所述第二滑台的顶部设有两气缸,两所述气缸分别与两所述第一板体相连,两所述气缸用于带动两所述第一板体朝相互靠近或远离的方向滑移设置。

23、通过采用上述技术方案,具体在对第二零件前端进行夹持时,驱动两气缸带动两第一板体朝相互靠近的方向进行滑移,使两第三卡槽对第二零件的前端进行夹持定位。

24、优选的,所述输送机构包括伺服电机、丝杆、第一滑轨以及第二滑轨;

25、所述伺服电机安装座在所述操作台的顶部,所述丝杆沿水平方向安装在所述第一夹具和所述第二夹具下方,且所述丝杠的一端与所述伺服电机的驱动端相连;

26、所述第一滑轨设在所述第一夹具和所述第二夹具下方,所述第一夹具和所述第二夹具的下方设有第一滑座,所述第一滑座与所述第一滑轨相连;

27、所述第二滑轨设在所述操作台顶部,所述第二滑轨顶部设有第二滑座,所述第三夹具与所述第二滑座相连。

28、通过采用上述技术方案,具体对第一零件和第二零件进行输送时,打开伺服电机,伺服电机带动丝杆进行转动,丝杆在转动的过程中带动第一滑台进行滑移,第一滑台滑移的同时,带动第一夹具和第二夹具进行滑移,继而通过第一夹具和第二夹具带动第三夹具和第二滑台进行滑移。第一滑台和第二滑台在滑移的过程中,第一滑座和第二滑座均起到稳定滑移的效果,有效保障第一滑台和第二滑台在滑移过程中的稳定性。

29、优选的,所述旋铆机构包括旋铆机以及安装在所述旋铆机端部的卡盘、滚轮;所述卡盘设为三个,三个所述卡盘间隔分布在所述旋铆机的端部,所述滚轮设为三个,三个所述滚轮分别安装在三个所述卡盘上,三个所述滚轮将所述第二零件的外壁抵紧,三个所述滚轮用于将所述第二零件的外壁压紧至所述卡槽内。

30、通过采用上述技术方案,当夹紧机构将第二零件夹持完成后,输送机构将第一零件和第二零件输送至三个滚轮之间的腔室内,直至三个滚轮将第二零件的外壁抵紧。紧接着启动旋铆机,三个卡盘开始旋转,三个卡盘在旋转的过程中逐渐带动三个滚轮向内进行收缩,利用三个滚轮将第二零件进行压制,使得第二零件发生塑性变形,直至将第二零件的外壁压入第一零件的卡槽内,至此完成第一零件和第二零件之间的旋铆连接。

31、综上所述,本技术包括以下至少一种有益技术效果:

32、1.将第一零件和第二零件通过旋铆的加工方式进行装配,旋铆工艺加工结构简单、操作方便、连接牢固,能够有效保障汽车尾门电动撑杆生产完成后各零件之间连接的稳定性。同时,采用旋铆的加工方式,装配生产线无需满足拧紧扭力值的参数要求,进而有利于节省生产线的设备成本;

33、2.利用第一夹具、第二夹具以及第三夹具对第二零件进行全方位的夹持定位,有效保障旋铆机构在对第二零件加工过程中的稳定性,进而有利于保障第二零件与第一零件连接的更加精准;

34、3.当夹紧机构将第二零件夹持完成后,输送机构将第一零件和第二零件输送至三个滚轮之间的腔室内,直至三个滚轮将第二零件的外壁抵紧。紧接着启动旋铆机,三个卡盘开始旋转,三个卡盘在旋转的过程中逐渐带动三个滚轮向内进行收缩,利用三个滚轮将第二零件进行压制,使得第二零件发生塑性变形,直至将第二零件的外壁压入第一零件的卡槽内,至此完成第一零件和第二零件之间的旋铆连接。

- 还没有人留言评论。精彩留言会获得点赞!