一种应用在汽车出风管的组装设备的制作方法

本发明涉及车载空调出风结构,具体为一种应用在汽车出风管的组装设备。

背景技术:

1、出于乘客的用风需求,现在的车辆多设置有出风管,以为乘客送风。

2、现有的车载用出风管的结构如图13和图14和图15和图16所示,通风管管体77内置若干用于调节左右出风方向的第一叶片4,各个第一叶片4的一侧有第一卡板10,另一侧有第二卡板12和第三卡板13,第三卡板13位于第二卡板12背离第一叶片4的一侧,第一卡板10、第二卡板12、第三卡板13均与第一叶片4的侧边通过转柱6转动连接,通风管管体77的一侧口壁上设有的用于调节上下出风方向的两个第二叶片7,第二叶片7的长度方向沿着各个第一叶片4分布方向分布,两个第二叶片7的长度方向的两侧分别通过转轴88转动连接有第四卡板14和第五卡板15,两个第二叶片7在朝向第一叶片4的一侧上均设有向第一叶片4方向延伸的连杆9,两个连杆9之间通过第六卡板16连接,两个连杆9与第六卡板16转动连接,第六卡板16靠近第五卡板15分布。

3、在出风管组装过程中需要将上面的第一卡板、第二卡板、第三卡板卡到各个第一叶片上,再将第一叶片卡接到管壁上,随后将第四卡板、第五卡板和第六卡板安装到第二叶片上,之后将第二叶片卡接到管壁口壁上。以上步骤在实际生产过程中并没有适配的自动安装装置,需要人工操作,费时费力。

4、因此本技术人在实际生产过程中研发出一种新的技术方案,以解决上述技术问题。

技术实现思路

1、本发明的目的是提供一种应用在汽车出风管的组装设备,具有自动将第一卡板、第二卡板、第三卡板卡到各个第一叶片上,且将第四卡板、第五卡板和第六卡板安装到第二叶片上,实现自动安装的目的,节约人工的优点。

2、为解决上述技术问题,本发明采用如下技术方案:

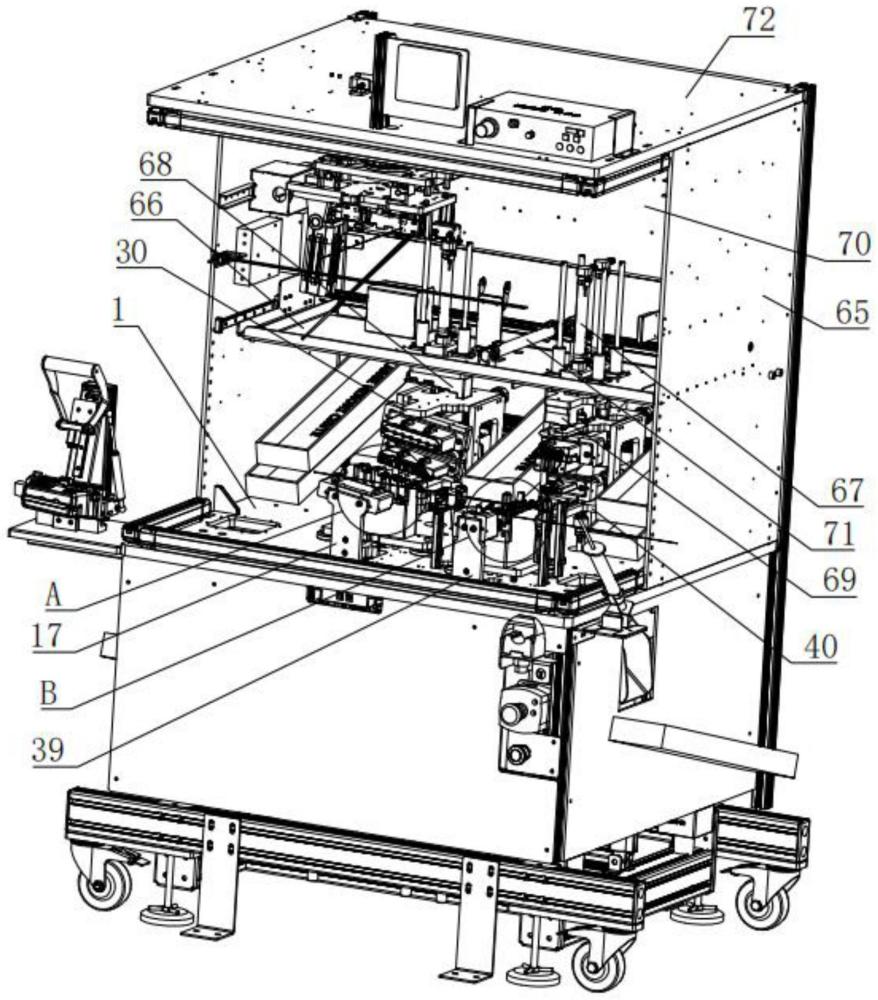

3、本发明提供一种应用在汽车出风管的组装设备,包括加工台以及设置在加工台上第一放置架与第二放置架,所述第一放置架上设有用于分别供各个第一叶片竖直放入的第一放置槽,所述第二放置架上设有用于分别供两个第二叶片竖直放入的第二放置槽,所述第一放置架与第二放置架左右分布,所述加工台上设有用于将第一卡板与第二卡板与第三卡板卡接在第一叶片上的第一卡接件,所述加工台上设有用于将第四卡板与第五卡板与第六卡板卡接在第二叶片上的第二卡接件,所述加工台上设有用于将第一叶片与第二叶片分别压紧在第一放置槽与第二放置槽内的压紧件。

4、通过采用上述技术方案,使用时,将各个第一叶片从上往下竖直放置在各个第一放置槽内,且使得各个第一叶片上的转柱位于第一放置槽外,将两个第二叶片从上往下竖直放置在两个第二放置槽内,且使得两个第二叶片上的转轴与连杆位于第一放置槽外,然后通过压紧件将第一叶片与第二叶片分别压紧在第一放置槽与第二放置槽内,然后通过第一卡接件带动第一卡板与第二卡板靠近第一叶片,直至各个第一叶片上的转柱卡入第一卡板与第二卡板上的孔内,然后通过第一卡接件带动第三卡板向下移动,直至第三卡板与第一叶片对应,然后通过第一卡接件带动第三卡板靠近第一叶片,直至各个第一叶片上的转柱卡入第三卡板的孔内,此时第三卡板与第二卡板位于第一叶片的同一侧,此时即可自动将第一卡板、第二卡板、第三卡板卡到各个第一叶片上,第一卡板与第二卡板与第三卡板上的孔是为了供第一叶片上转柱的卡入而开设的;

5、连杆与第六卡板连接的一端设有插柱,第六卡板上设有用于供插柱卡入的插槽,通过第二卡接件带动第四卡板与第六卡板靠近第二叶片,直至两个第二叶片上的转轴卡入第四卡板的孔内,两个连杆上的插柱卡入第六卡板的插槽内,然后通过第二卡接件带动第五卡板向下移动,直至第五卡板与第二叶片对应,然后通过第二卡接件带动第五卡板靠近第二叶片,直至两个第二叶片上的转轴卡入第五卡板的孔内,此时第五卡板与第六卡板位于第二叶片的同一侧,此时即可自动将第四卡板、第五卡板、第六卡板卡到两个第二叶片上,第四卡板与第五卡板上的孔是为了供第二叶片上转轴的卡入而开设的,使用简单方便。

6、优选地,所述第一卡接件包括第一移动板与第二移动板,所述第一放置架位于第一移动板与第二移动板之间,所述加工台上靠近第一移动板的一端开设有第一长条形槽,所述第一移动板的底端从第一长条形槽中穿过并设有第一滑板,所述第一滑板水平滑移连接在加工台的底端,所述加工台上设有用于带动第一滑板向靠近第一放置架方向水平移动的第一气缸,所述第一移动板靠近第一放置架的一侧设有用于放置第一卡板的第一工装;

7、所述第二移动板的底端竖直设有两个第一立柱,所述加工台上开设有用于分别供两个第一立柱底端竖直穿过的第一凹槽,所述加工台的底端设有第二气缸,且第二气缸的活塞杆一端穿过加工台并与第二移动板的底端固定连接,所述第二移动板的顶端水平滑移连接有第一滑台,且第一滑台靠近第一放置架的一侧设有用于放置第二卡板的第二工装,所述第二移动板上设有用于推动第一滑台水平向靠近第一放置架移动的第三气缸,所述第二移动板的顶端设有两个相对的第一侧板,且两个第一侧板之间通过第一连接板连接,所述第一连接板的底端水平滑移连接有第二滑台,且第二滑台靠近第一放置架的一侧设有用于放置第三卡板的第三工装,所述第三工装位于第二工装的上方,所述第一连接板上设有用于推动第二滑台水平向靠近第一放置架移动的第四气缸。

8、优选地,所述第一工装与第二工装与第三工装靠近第一放置架的一侧均设有放置槽,第一卡板放置在第一工装的放置槽内,第二卡板放置在第二工装的放置槽内,第三卡板放置在第三工装的放置槽内,所述第一工装上设有用于将第一卡板限制在放置槽内的第一限制件,所述第二工装上设有用于将第二卡板限制在放置槽内的第二限制件,所述第三工装上设有用于将第三卡板限制在放置槽内的第三限制件;

9、所述第一限制件包括设置在第一工装顶端的限制槽,所述限制槽与放置槽连通,所述限制槽的槽底固定连接有倒u形的第一固定块,且第一固定块的相对两侧之间竖直滑移连接有第一压舌,所述第一压舌靠近放置槽的一端延伸至第一固定块外并与第一卡板的顶端抵触,所述第一压舌的顶端与第一固定块内的顶端之间设有第一压缩弹簧;

10、所述第二限制件与第一限制件的结构一致,此时所述第一压舌延伸至固定块外的底端与第二卡板的顶端抵触;

11、所述第三限制件与第一限制件的结构一致,此时所述第一压舌延伸至固定块外的底端与第三卡板的顶端抵触。

12、优选地,所述第二卡接件包括第三移动板与第四移动板,所述第二放置架位于第三移动板与第四移动板之间,所述加工台上靠近第二移动板的一端开设有第二长条形槽,所述第三移动板的底端从第二长条形槽中穿过并设有第二滑板,所述第二滑板水平滑移连接在加工台的底端,所述加工台上设有用于带动第二滑板向靠近第二放置架方向水平移动的第五气缸,所述第三移动板靠近第二放置架的一侧设有用于放置第四卡板的第四工装;

13、所述第四移动板的底端竖直设有两个第二立柱,所述加工台上开设有用于分别供两个第二立柱底端竖直穿过的第二凹槽,所述加工台的底端设有第六气缸,且第六气缸的活塞杆一端穿过加工台并与第四移动板的底端固定连接,所述第四移动板的顶端水平滑移连接有第三滑台,且第三滑台靠近第二放置架的一侧设有用于放置第六卡板的第六工装,所述第四移动板上设有用于推动第三滑台水平向靠近第二放置架移动的第七气缸,所述第四移动板的顶端设有两个相对的第二侧板,且两个第二侧板之间通过第二连接板连接,所述第二连接板的底端水平滑移连接有第四滑台,且第四滑台靠近第二放置架的一侧设有用于放置第五卡板的第五工装,所述第五工装位于第六工装的上方,所述第二连接板上设有用于推动第四滑台水平向靠近第二放置架移动的第八气缸。

14、优选地,所述第四工装与第六工装与第五工装靠近第二放置架的一侧均设有嵌入槽,第四卡板放置在第四工装的嵌入槽内,第六卡板放置在第六工装的嵌入槽内,第五卡板放置在第五工装的嵌入槽内,所述第四工装上设有用于将第四卡板限制在放置槽内的第一限位件,所述第六工装上设有用于将第六卡板限制在放置槽内的第二限位件,所述第五工装上设有用于将第五卡板限制在放置槽内的第三限位件;

15、所述第一限位件包括设置在第四工装顶端的第一限位槽,所述第一限位槽的一侧中部与嵌入槽连通,所述第一限位槽的槽底固定连接有第一凸台,且第一凸台上设有l形的连接管,所述连接管靠近第四卡板的一端连通有与第四卡板接触的吸盘;

16、所述第二限位件包括设置在第六工装顶端的第二限位槽,所述第二限位槽与嵌入槽连通,所述第二限位槽的槽底固定连接有倒u形的第二固定块,且第二固定块的相对两侧之间竖直滑移连接有第二压舌,所述第二压舌靠近嵌入槽的一端延伸至第二固定块外并与第六卡板的顶端抵触,所述第二压舌的顶端与第二固定块内的顶端之间设有第二压缩弹簧;

17、所述第三限位件与第一限位件的结构一致,此时第一限位槽设置在第五工装的一侧,连接管上的吸盘与第五卡板接触。

18、优选地,所述压紧件包括相对设置在加工台顶端的两个围板,且两个围板之间水平滑移连接有支撑板,所述支撑板位于第一卡接件与第二卡接件的上方,所述支撑板的顶端设有两个第九气缸,且第九气缸的活塞杆一端均穿过支撑板并分别设有第一压板与第二压板,所述第一压板与第一放置架相配合,所述第二压板与第二放置架相配合,两个所述围板的一侧通过立板连接,所述支撑板上设有气缸一,且气缸一的活塞杆一端与立板固定连接。

19、优选地,两个所述围板的顶端通过顶板连接,且顶板的底端水平滑移连接有安装板,所述安装板的底端通过转动气缸设有固定板,且固定板的底端铰接有摆板,所述固定板上设有用于带动摆板沿摆板与固定板的铰接点转动的驱动件,所述摆板的底端设有用于安装通风管管体的安装件,所述顶板上设有用于推动安装板水平移动的气缸二,所述加工台上设有用于分别推动第一放置架与第二放置架竖直向上移动的两个气缸四。

20、优选地,所述驱动件包括开设在摆板底端的连通槽,且连通槽设置在摆板上远离摆板与固定板铰接点的一端,所述摆板的底端设有两个相对的挡板,且两个挡板分别位于连通槽的两侧,两个所述挡板之间转动连接有安装座,且安装座上设有气缸三,所述气缸三的活塞杆一端与固定板的底端铰接。

21、优选地,所述安装件包括设置在摆板底端的卡座以及相对设置在摆板底端的两个竖直板,两个所述竖直板分别位于卡座的两侧,两个所述竖直板的一侧均开设有圆槽,且两个竖直板背离卡座的一侧均设有气缸五,两个所述气缸五的活塞杆一端均设有位于圆槽内的抵触块。

22、本发明的有益效果在于:使用时,将各个第一叶片从上往下竖直放置在各个第一放置槽内,且使得各个第一叶片上的转柱位于第一放置槽外,将两个第二叶片从上往下竖直放置在两个第二放置槽内,且使得两个第二叶片上的转柱与连杆位于第一放置槽外,然后通过压紧件将第一叶片与第二叶片分别压紧在第一放置槽与第二放置槽内,然后通过第一卡接件带动第一卡板与第二卡板靠近第一叶片,直至各个第一叶片上的转柱卡入第一卡板与第二卡板上的孔内,然后通过第一卡接件带动第三卡板向下移动,直至第三卡板与第一叶片对应,然后通过第一卡接件带动第三卡板靠近第一叶片,直至各个第一叶片上的转柱卡入第三卡板的孔内,此时第三卡板与第二卡板位于第一叶片的同一侧,此时即可自动将第一卡板、第二卡板、第三卡板卡到各个第一叶片上,第一卡板与第二卡板与第三卡板上的孔是为了供第一叶片上转柱的卡入而开设的;

23、连杆与第六卡板连接的一端设有插柱,第六卡板上设有用于供插柱卡入的插槽,通过第二卡接件带动第四卡板与第六卡板靠近第二叶片,直至两个第二叶片上的转轴卡入第四卡板的孔内,两个连杆上的插柱卡入第六卡板的插槽内,然后通过第二卡接件带动第五卡板向下移动,直至第五卡板与第二叶片对应,然后通过第二卡接件带动第五卡板靠近第二叶片,直至两个第二叶片上的转轴卡入第五卡板的孔内,此时第五卡板与第六卡板位于第二叶片的同一侧,此时即可自动将第四卡板、第五卡板、第六卡板卡到两个第二叶片上,第四卡板与第五卡板上的孔是为了供第二叶片上转轴的卡入而开设的,使用简单方便。

- 还没有人留言评论。精彩留言会获得点赞!