无温度传感器的卧式车床动力刀架热误差补偿方法

本发明属于数控机床热误差补偿领域,涉及一种无温度传感器的卧式车床动力刀架热误差补偿方法。

背景技术:

1、配置动力刀架的卧式数控车床可实现一次装夹完成车、铣、钻、镗多种加工。动力刀架中安装多个动力头,动力头旋转传动方式主要是齿轮传动。动力头旋转过程中齿轮摩擦热导致动力刀架产生热变形,使卧式数控车床产生热误差,直接影响卧式数控车床的加工精度稳定性。热误差补偿是减小卧式数控车床热误差的有效手段。

2、自1933年瑞士发现了机床热变形是影响定位精度的主要因素之一以来,已开展了大量卧式数控车床热误差补偿的研究,促进了卧式数控车床精度稳定性的提升。经检索发现,在发明专利“一种数控车床主轴热误差测量装置及建模方法”(申请号:cn202111648768.6)中公开了卧式数控车床工件主轴的热误差测试方法以及主轴和床身的解耦热误差多元线性回归模型;在发明专利“一种卧式数控车床的主轴径向热漂移误差建模及补偿方法”(申请号:cn201711075362.7)中公开了卧式数控车床工件主轴的热误差建模和补偿方法,可实现加工过程中数控车床主轴热变形姿态的判别,并热变形机理实现对主轴径向热漂移误差的预测;在发明专利“数控车床热误差测量补偿系统及补偿方法”(申请号:cn201611146489.9)中公开了卧式数控车床工件主轴与进给轴综合热误差建模和补偿方法,可解决卧式数控车床主轴与进给轴热误差耦合问题。从上述检索结果发现,对于数控卧式车床的热误差补偿问题,目前的研究主要集中于工件主轴和进给轴,尚未发现动力刀架热误差补偿方法的研究。

3、另外,工作过程中,安装多个动力头的动力刀架将根据工件工艺要求无规律转动,各动力头轮换参与切削,并且参与切削的动力头受切屑和切削液影响。由此带来的热误差补偿问题包括:(a)动力刀架中产生热量的部位和产生热误差的部件不断变换,即热误差源不固定;(b)难以直接采用激光干涉仪或机床主轴误差分析仪等常规误差检测仪器测试动力刀架热误差;(b)在动力刀架中难以布置温度传感器测量热源温度。这对动力刀架热误差补偿带来了极大困难。目前,尚未发现针对该复杂工况下热误差补偿的有效方案。

技术实现思路

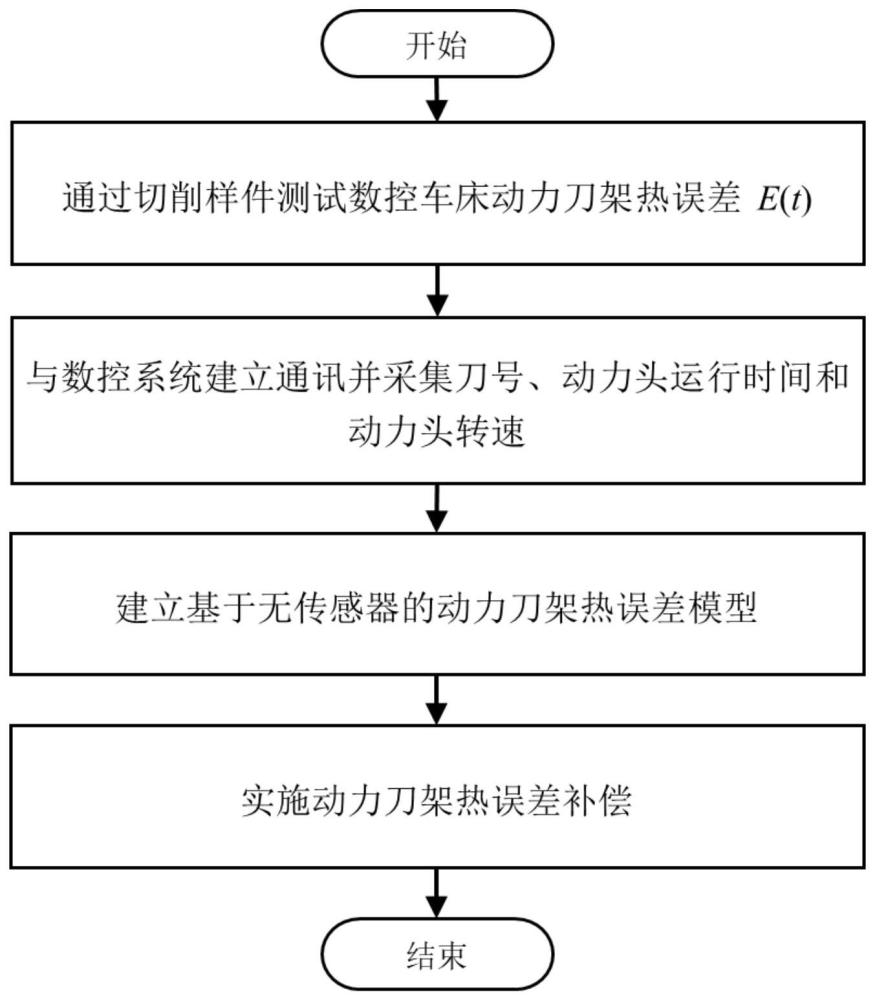

1、本发明针对配置有动力刀架的卧式数控车床刀架热变形问题,提供了一种无温度传感器的卧式车床动力刀架热误差补偿方法。采用样件切削方式,将动力刀架误差反映至样件误差中,通过检测样件误差获取动力刀架误差,解决难以采用激光干涉仪或机床主轴误差分析仪等常规误差检测仪器测试动力刀架热误差的问题;通过采集数控系统中的刀号识别当前参与切削的动力头,解决动力刀架热误差源不固定问题;采集数控系统中动力头运行时间和动力头转速,建立动力头运行时间、转速与热误差之间的关系模型,解决运动中的刀架无法安装温度传感器的问题。本发明可解决卧式数控车床刀架热变形影响零件加工精度一致性的问题,对提升国产数控机床精度稳定性具有重要意义。

2、为了达到上述目的,本发明采用的技术方案为:

3、一种无温度传感器的卧式车床动力刀架热误差补偿方法,其特征在于,包括以下步骤:首先,通过切削样件方式测试数控车床动力刀架热误差;然后,与数控车床的数控系统建立通讯并采集刀号、动力头运行时间和动力头转速;接着,根据热误差、动力头运行时间和动力头转速建立基于无传感器的动力刀架热误差模型;最后,将动力刀架热误差模型计算得到的热误差补偿值写入数控系统的x轴机械坐标原点偏置寄存器;所述方法具体步骤如下:

4、第一步,通过切削样件测试数控车床动力刀架热误差;

5、测试前保证数控车床停机冷却3小时以上;(1)在初始状态下利用刀架上动力头相邻的一把车刀车削样件的外圆柱面,利用千分尺测量该样件外圆直径尺寸作为基准尺寸;(2)让动力刀架上的动力头空运行热机一段时间,利用刀架上动力头相邻的同一把车刀车削样件的外圆柱面,利用千分尺测量该样件外圆直径尺寸;(3)重复第(2)步直到样件外圆尺寸变化量达到平衡;(4)使动力刀架上的动力头停止冷机一段时间,利用刀架上动力头相邻的同一把车刀车削样件的外圆柱面,利用千分尺测量该样件外圆直径尺寸;(5)重复第(4)步直到样件外圆尺寸变化量达到平衡;(6)将第(2)~(5)步测得的样件外观尺寸减去第(1)步测得的样件外圆尺寸得到当前动力头动力刀架的热误差值;(7)数控车床停机冷却3小时以上,转换至下一动力头,重复步骤(1)~(6)得到新动力头运动时的动力刀架热误差;(8)重复上述步骤,直到所有动力头转动引起的动力刀架都被测试;

6、第二步,与数控系统建立通讯并采集刀号、动力头运行时间和动力头转速;

7、将外置计算机通过网线与数控系统连接,基于数控系统的动态链接库函数实现外置计算机与数控系统通讯并读取当前加工位的刀具号和动力电机的转速;利用刀具号判断当前加工位的动力头刀号,利用动力电机转速是否为零判断处于加工位的动力头是否在运行,并记录运行时间;

8、第三步,建立基于无传感器的动力刀架热误差模型;

9、当通过采集得到的刀具号和动力电机的转速判断当前加工位是动力头,且动力头在旋转时,认为动力刀架将产生热误差,热误差计算公式为:

10、

11、式中,eheat(n,t)是t时刻转速n状态下的热误差,a、b、c是动力头转动过程中热误差模型的常量参数;当动力头处于非加工位时,其无法旋转,则认为该动力头处于降温冷却状态,该过程热误差将减小,热误差计算公式为:

12、

13、式中,ecool(t)是t时刻的热误差,t0是动力头停转前的时刻,n0是动力头停转前的转速,eheat(n0,t0)是动力头停转前的热误差,d、k是动力头停止转动时热误差模型的常量参数;当动力刀架上存在多个动力头时,热误差计算公式为

14、

15、式中,i是动力头的标号,eheat_(ni,ti)是第i个动力头在ti时刻转速ni状态下的热误差,ai、bi、ci是第i个动力头转动过程中热误差模型的常量参数,ecool(ti)是第i个动力头在ti时刻的热误差,t0i是第i个动力头停转前的时刻,n0i是第i个动力头停转前的转速,eheat(n0i,t0i)是第i个动力头停转前的热误差,di、ki是第i个动力头停止转动时热误差模型的常量参数;

16、将第一步热机中,样件外圆尺寸变化量达到平衡时误差值作为动力刀架热误差补偿值上限a,补偿值下限设置为0,即热误差模型计算的热误差补偿值超过a时,按a补偿;当热误差模型计算的热误差补偿值小于0时,按0补偿;

17、第四步,实施动力刀架热误差补偿;

18、基于数控系统的动态链接库函数实现外置计算机与数控系统通讯,并利用动态链接库函数库中写误差补偿值的函数将动力刀架热误差模型计算得到的热误差补偿值写入数控系统的x轴机械坐标原点偏置寄存器,实现卧式数控车床的动力刀架热误差补偿。

19、本发明的有益效果:

20、(1)本发明提供了卧式数控车床动力刀架热误差补偿方法,可解决国产卧式数控车床动力刀架热变形影响零件加工精度不一致的问题;

21、(2)采用样件切削方式,将动力刀架误差反映至样件误差中,通过检测样件误差获取动力刀架误差,可解决激光干涉仪或主轴误差分析仪等常规机床误差检测仪器难以测试动力刀架热误差的问题;

22、(3)通过采集数控系统中的刀具号识别当前参与切削的动力头,可解决动力刀架热误差源不固定问题;

23、(4)本发明直接从数控系统中采集数控系统中动力头运行时间和动力头转速计算刀架热误差补偿值,无需温度传感器,可解决刀架旋转导致温度传感器无法安装,从而影响热误差补偿实施的难题;

24、(5)本发明建立的刀架热误差模型可与进给轴热误差模型融合,可实现刀架热误差与x轴热误差叠加补偿。

- 还没有人留言评论。精彩留言会获得点赞!