一种冷压成型模具的制作方法

本发明属于金属加工,具体涉及到一种冷压成型模具。

背景技术:

1、冷压成型是利用金属的塑性变形来制造具有所需形状的零件,可以大大减少切削量,提高材料利用率。冷挤压的材料利用率一般可达80%以上。随着科学技术的进步和汽车、摩托车、家电等行业对产品技术要求的不断提高,冷压成型生产技术已逐渐成为中小锻件精细化生产的发展方向。与其他加工技术相比,冷压成型技术有许多优势。

2、首先,可提高劳动生产率,使用冷挤压工艺而不是切割来制造零件可以将生产率提高数倍、几十倍甚至数百倍。其次,工件能获得理想的表面粗糙度和尺寸精度,冷挤压加工的零件很少重新加工,只需要在要求特别高的地方进行精细研磨。再次,冷挤压后金属的冷加工硬化以及在零件中形成合理的纤维流线分布,使零件的强度远高于原材料的强度。此外,合理的冷挤压工艺可以在零件表面形成压应力,提高疲劳强度。因此,在使用冷挤压工艺后,可以从热处理工艺中省略一些原本需要热处理和强化的零件。有些零件最初需要由高强度钢制成,在使用冷挤压工艺后,可以用低强度钢替换。最后,冷压成型技术可加工形状复杂、不易切割的零件,如异型截面、复杂内腔、内齿、表面看不见的内槽等。由于冷压成型技术的各种优点使得零件成本大大降低。

3、而冷压成型技术中除了板状金属材料的加工,其余多为管、棒等柱状金属材料的加工,而在传统柱状金属材料的加工中,由于柱状金属材料的重心高,需要人工将柱状金属材料放置在冷压成型模具的下模具中,待上模具下降至柱状金属材料顶部,上模具和下模具将柱状金属材料夹持住以后,操作人员才能松开柱状金属材料,这样才能保证柱状金属材料正确的进入成型模具中,保证柱状金属材料冷压成型的精度。但是这样操作十分危险,容易导致操作人员手部夹伤,严重的会造成安全生产事故。

技术实现思路

1、本发明所要解决的技术问题在于克服上述现有技术的缺点,提供一种冷压成型模具,本发明可代替操作人员夹持柱状金属材料,避免操作人员在上料和卸料时靠近模具,提高操作安全性,防止安全生产事故的发生,且在上料时可保证柱状金属材料准确进入模具中,保证了柱状金属材料冷压成型的质量。

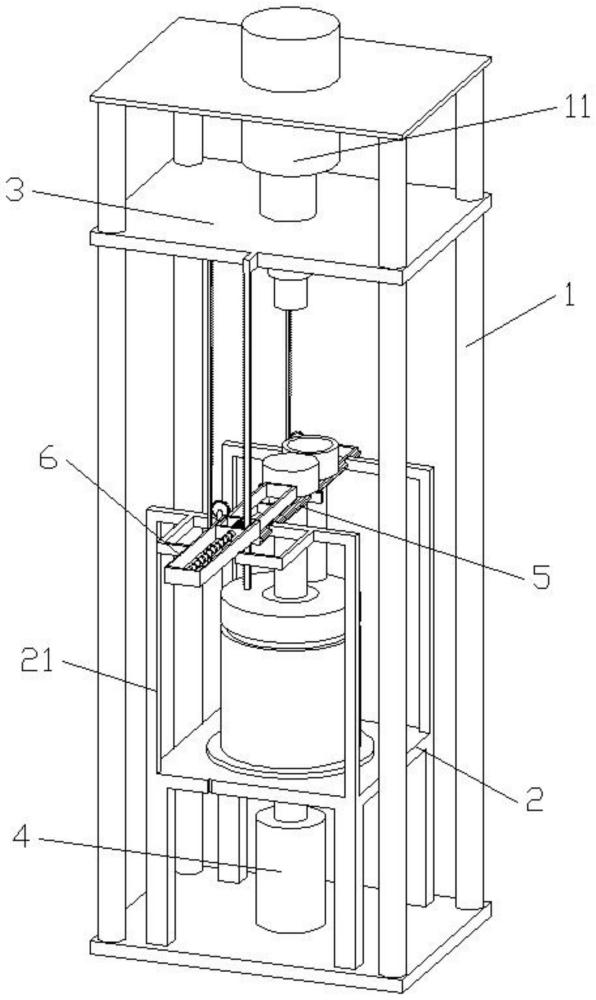

2、解决上述技术问题所采用的技术方案是:一种冷压成型模具,包括机架、下模机构、上模机构、顶杆部件、换料机构和推料机构,所述下模机构固定设置在机架底部,所述上模机构垂直滑动在机架上,所述顶杆部件固定设置在下模机构底部,所述换料机构水平滑动在下模机构顶部,所述推料机构固定设置在换料机构上方;

3、所述机架四角对称固定设置有四个导向柱,所述导向柱贯穿上模机构,所述上模机构与导向柱滑动连接,所述机架顶部固定连接有液压杆,所述液压杆底部与上模机构顶部固定连接;

4、所述换料机构可夹持待加工工件和已加工工件。

5、通过上述技术方案,可将待加工工件放入换料机构中,而顶杆部件可将下模具中已加工工件顶出,换料机构可将已加工工件夹持,而换料机构水平滑动在下模机构顶部,可使得待加工工件滑动到上模具上方,此时,机架上的液压杆可下压上模具,上模具下压待加工工件,使得待加工工件进入下模具中进行加工,同时换料机构将已加工工件带离上模具和下模具,换料机构替操作人员夹持柱状金属材料,避免操作人员在上料和卸料时靠近模具,提高操作安全性,防止安全生产事故的发生。

6、进一步地,所述上模机构包括顶板、上模具、第一驱动杆和第二驱动杆,所述上模具固定连接在顶板底部中心,所述顶板与导向柱滑动连接,所述顶板顶部与液压杆底部固定连接,所述顶板底部对称固定连接有第一驱动杆,所述顶板前侧固定连接有第二驱动杆,所述第一驱动杆一侧固定连接有第一齿条,所述第二驱动杆一侧固定连接有第二齿条。

7、通过上述技术方案,液压杆升降可带动顶板升降,而顶板升降可带动上模具升降,同时顶板升降可带动第一驱动杆和第二驱动杆升降。

8、进一步地,所述下模机构包括主支架、底板和下模具,所述底板固定连接在机架上,所述下模具固定连接在底板顶部中心,所述主支架固定连接在底板顶部,所述主支架前侧固定设置有副支架,所述换料机构与主支架滑动连接,所述推料机构与副支架固定连接。

9、通过上述技术方案,换料机构与主支架滑动连接,使得换料机构可夹持加工工件和已加工工件在下模具上方水平滑动。

10、进一步地,所述主支架前侧和后侧对称设置有传动部件,所述传动部件包括水平齿轮和垂直齿轮,所述主支架前侧和后侧对称设置有允许换料机构通过的通槽,所述通槽一侧转动连接有水平齿轮,所述通槽另一侧设置有水平滑槽,所述水平齿轮远离通槽一侧转动连接有垂直齿轮,所述垂直齿轮远离通槽一侧主支架上设置有允许第一驱动杆通过的垂直滑槽,所述垂直齿轮转轴上固定设置有第一伞齿轮,所述水平齿轮顶部转轴上固定设置有第二伞齿轮,所述第一伞齿轮和第二伞齿轮啮合,所述垂直齿轮与第一驱动杆上的第一齿条啮合。

11、通过上述技术方案,第一驱动杆随顶板升降时可带动垂直齿轮正转或者反转,垂直齿轮正转或反转可通过第一伞齿轮和第二伞齿轮带动水平齿轮正转或者反转。

12、进一步地,所述换料机构包括进料夹具和出料夹具,所述进料夹具设置在出料夹具前侧,所述进料夹具一侧固定设置有第三齿条,所述进料夹具另一侧固定设置有第一滑轨,所述出料夹具一侧固定设置有第四齿条,所述出料夹具另一侧固定设置有第二滑轨,所述第三齿条与主支架前侧的水平齿轮啮合,所述第四齿条与主支架后侧的水平齿轮啮合,所述第一滑轨与主支架前侧的水平滑槽滑动连接,所述第二滑轨与主支架后侧的水平滑槽滑动连接。

13、通过上述技术方案,由于第三齿条与主支架前侧的水平齿轮啮合,第四齿条与主支架后侧的水平齿轮啮合,第一滑轨与主支架前侧的水平滑槽滑动连接,第二滑轨与主支架后侧的水平滑槽滑动连接,使得主支架前侧的传动部件转动可带动进料夹具在主支架前侧水平滑动,主支架后侧的传动部件可带动出料夹具在主支架后侧水平滑动;

14、而第一驱动杆上的第一齿条为不完全齿条,第一齿条只设置在第一驱动杆上部;

15、第一驱动杆随顶板上升时,第一驱动杆上的第一齿条带动垂直齿轮正转,即带动水平齿轮正转,可使得进料夹具和出料夹具在主支架上相向水平滑动,即均向下模具和上模具中心滑动;

16、第一驱动杆随顶板下降时,第一驱动杆上的第一齿条带动垂直齿轮反转,即带动水平齿轮反转,可使得进料夹具和出料夹具在主支架上反向水平滑动,即均向远离下模具和上模具的方向滑动;

17、由于第一驱动杆上的第一齿条为不完全齿条,第一齿条只设置在第一驱动杆上部,使得第一驱动杆随顶板上升带动进料夹具和出料夹具在主支架上相向水平滑动时,在进料夹具和出料夹具相接触后,第一驱动杆上的第一齿条脱离与垂直齿轮的啮合,此后顶板上升,进料夹具和出料夹具均不再滑动。

18、进一步地,所述进料夹具前侧固定连接有第一固定挡板,所述进料夹具后侧铰接有第一活动挡板,所述进料夹具后端两侧对称固定连接有第一贴合板,所述第一活动挡板后侧进料夹具内壁上对称设置有第一容纳槽,所述第一活动挡板与进料夹具铰接处设置有扭簧。

19、进一步地,所述出料夹具前端两侧对称固定连接有第二贴合板,所述出料夹具前侧铰接有第二活动挡板,所述出料夹具后侧固定连接有第二固定挡板,所述第二活动挡板后侧出料夹具内壁上对称设置有第二容纳槽,所述第二活动挡板与出料夹具铰接处设置有扭簧。

20、进一步地,所述第一固定挡板与第一活动挡板在进料夹具上形成第一置料空间,所述第一活动挡板与第二活动挡板在进料夹具与出料夹具之间形成第二置料空间,所述第二活动挡板与第二固定挡板之间在出料夹具上形成第三置料空间。

21、通过上述技术方案,进料夹具和出料夹具在相向水平滑动后,最终第一贴合板和第二贴合板会在下模具顶部中心处汇合接触,第一活动挡板与第二活动挡板在进料夹具与出料夹具之间形成第二置料空间,第二置料空间处于下模具顶部中心,可夹持由顶杆部件顶出的下模具中已加工工件,第一贴合板和第二贴合板上设置有相互吸引的磁铁,使得第一贴合板与第二贴合板接触后,可形成稳定的第二置料空间;

22、而进料夹具中的第一置料空间可夹持待加工工件,由于第一活动挡板后侧进料夹具内壁上对称设置有第一容纳槽,第一活动挡板与进料夹具铰接处设置有扭簧,第二活动挡板后侧出料夹具内壁上对称设置有第二容纳槽,第二活动挡板与出料夹具铰接处设置有扭簧,使得第一活动挡板和第二活动挡板均可向后侧翻转,此时向后侧推动待加工工件,即可将待加工工件挤入第二置料空间内,而第二置料空间内原有的已加工工件被挤入第三置料空间内,完成待加工工件与已加工工件的置换,而第一活动挡板与进料夹具铰接处设置有扭簧,第二活动挡板与出料夹具铰接处设置有扭簧,使得置换结束后,第一活动挡板和第二活动挡板均可在置换结束后复位。

23、进一步地,所述推料机构包括固定框、推料框、丝杆和驱动齿轮,所述固定框与副支架固定连接,所述推料框两侧壁贯穿固定框后侧壁,所述推料框与固定框滑动连接,所述固定框内转动连接有丝杆,所述丝杆后端固定连接有驱动齿轮,所述驱动齿轮与第二驱动杆上的第二齿条啮合,所述推料框前侧壁与丝杆螺纹连接。

24、通过上述技术方案,驱动齿轮与第二驱动杆上的第二齿条啮合,使得第二驱动杆随顶板升降时可带动驱动齿轮正转或者反转,推料框与固定框滑动连接,推料框前侧壁与丝杆螺纹连接,使得驱动齿轮正转或者反转可带动丝杆正转或者反转,丝杆正转或者反转可带动推料框在固定框内水平滑动;

25、而第二驱动杆随顶板上升时,第二驱动杆上的第二齿条可带动驱动齿轮正转,驱动齿轮正转可带动丝杆正转,丝杆正转可带动推料框水平向后侧滑动,即水平向上模具和下模具方向滑动;

26、第二驱动杆随顶板下降时,第二驱动杆上的第二齿条可带动驱动齿轮反转,驱动齿轮反转可带动丝杆反转,丝杆反转可带动推料框水平向前侧滑动,即水平向远离上模具和下模具方向滑动;

27、即第二驱动杆随顶板上升时,推料框水平向后侧滑动,推料框后端可向后侧推动第一置料空间内的待加工工件,帮助完成待加工工件与已加工工件的置换,而第二驱动杆随顶板下降时,推料框水平向前侧滑动,不影响上模具下降加工下模具中的待加工工件。

28、本发明的有益效果如下:

29、(1)本发明中将待加工工件放置在进料夹具中的第一置料空间内,启动液压杆上升,可带动顶板上升,第一驱动杆随顶板上升时,进料夹具和出料夹具在主支架上相向水平滑动,即均向下模具和上模具中心滑动,最终第一贴合板和第二贴合板会在下模具顶部中心处汇合接触,第一活动挡板与第二活动挡板在进料夹具与出料夹具之间形成第二置料空间,第二置料空间处于下模具顶部中心,可夹持由顶杆部件顶出的下模具中已加工工件,而第二驱动杆随顶板上升时,可带动推料框水平向后侧滑动,推料框后端向后侧推动第一置料空间内的待加工工件,可将待加工工件挤入第二置料空间内,而第二置料空间内原有的已加工工件被挤入第三置料空间内,完成待加工工件与已加工工件的置换,最终使得待加工工件的上料在远离上模具和下模具处操作,提高了上料的安全性;

30、(2)本发明中启动液压杆下降,可带动顶板下降,顶板下降可带动上模具下降,第一驱动杆和第二驱动杆随顶板下降,上模具下降至待加工工件顶部,上模具下压待加工工件,可让待加工工件进入下模具中进行加工,第一驱动杆随顶板下降时,进料夹具和出料夹具在主支架上反向水平滑动,即均向远离下模具和上模具的方向滑动,同时,第二驱动杆随顶板下降时,推料框水平向前侧滑动,不影响上模具下降加工下模具中的待加工工件,而出料夹具上的第三置料空间内夹持有已加工工件,可方便的将已加工工件带离上模具和下模具,方便已加工工件的卸料,且确保待加工工件准确进入下模具中进行加工;

31、(3)本发明中待加工工件的上料和已加工工件的卸料均在远离上模具和下模具处操作,避免操作人员在上料和卸料时靠近模具,提高操作安全性,防止安全生产事故的发生,且在上料时可保证柱状金属材料准确进入模具中,保证了柱状金属材料冷压成型的质量和精度。

- 还没有人留言评论。精彩留言会获得点赞!