一种新型大跨度桁架式箱型拱肋的制作方法与流程

本发明涉及钢结构制作,具体涉及了一种新型大跨度桁架式箱型拱肋的制作方法。

背景技术:

1、在钢桁拱安装施工中,由于出于安全、经济、社会影响等各种因素考虑,有些道路和航道上不允许设置或是只允许少量设置钢桁拱支撑体系,因此不得不将钢桁拱合拢段的跨度做得很大,以减少对道路和航道的占用。

2、桁架式箱型拱肋是一种新的桥梁结构形式设计,其造型优美,但是节点构造复杂,精度要求高,制造难度大,以传统方法制作构件变形量大后期矫正难,构件匹配转运次数多,不仅容易造成新的变形,而且匹配工作量大。

3、钢结构拱肋在制作过程中由于焊接收缩和热影响的变形较大,后期矫正工作量大,而且很难矫正到理想状态,因此也非常需要一种理想的制作工艺来减小变形影响。

技术实现思路

1、本发明的目的是提供一种精度更高,效率更优的拱肋制作方法,针对桁架式箱型拱肋结构尺寸大、构造复杂、构件繁多、钢板厚度大、施工现场狭小及水上施工难度大等不利条件,采取厂内制作、预拼,大节段运输到现场吊装的方式进行施工,不仅效率更高,制作精度及质量均满足设计及规范要求,而且现场吊装更加简单方便,更利于安装质量与安全。

2、本发明的新型大跨度桁架式箱型拱肋的制作方法,包括如下步骤,

3、s1:根据城市道路运输能力和拱肋的构件形式对拱肋划分为多个拱肋分段;

4、s2:拱肋分段整体卧拼胎架安装及制作控制点的标注;

5、s3:拱肋单元件制作及拱肋组装;

6、s4:限位工装的安装;

7、s5:拱肋焊接;

8、s6:安装拱肋上弦箱顶板和拱肋下弦箱底板及焊接;

9、s7:矫正及预拼装;

10、s8:将胎架上所有节段吊开送往喷砂车间进行涂装;

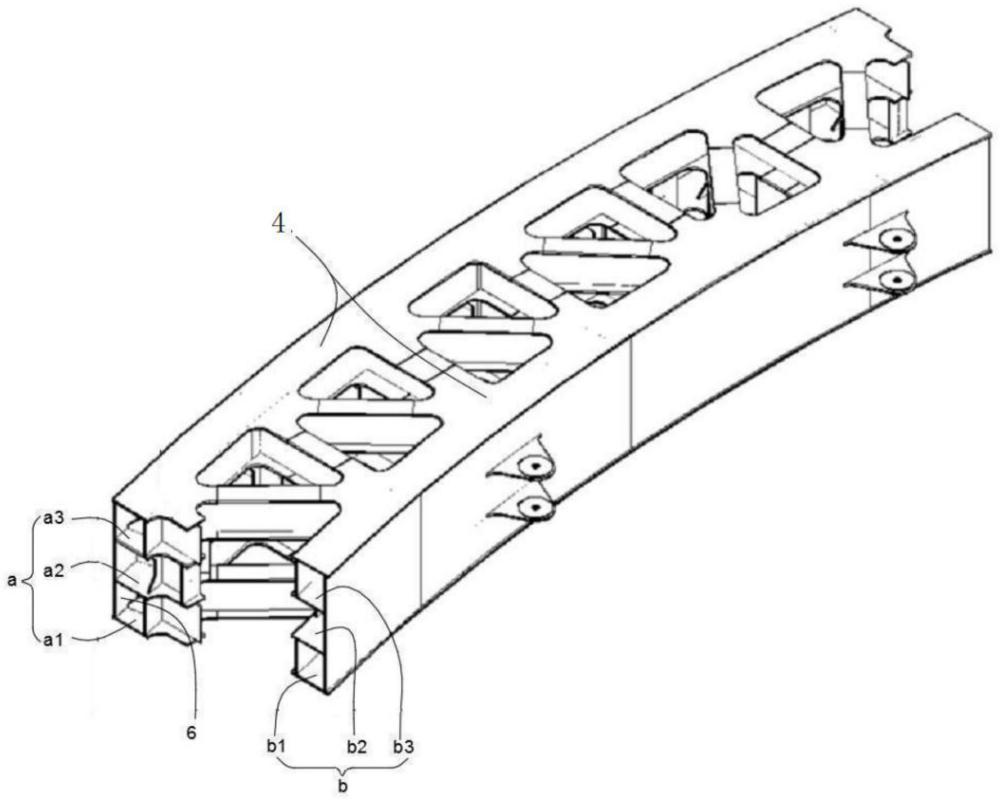

11、s9:现场对接成吊装节段。

12、作为本发明的进一步改进,s1.1、所述大跨度桁架式箱型拱肋为中跨拱肋,弧长187.36米,根据现场专项施工方案将其分为gl1、gl2、gl3三个吊装节段,考虑到城市道路运输能力和拱肋的构件形式再将gl1、gl2、gl3划分为gl1a、gl1b、gl2a、gl2b、gl2c、gl2d、gl3a、gl3b8个运输节段。

13、作为本发明的进一步改进,s2.1:所述拱肋gl1a、gl1b、gl2a、gl2b、gl2c5个运输节段在一个胎架上整体匹配制作,拱肋gl2d、gl3a、gl3b3个运输节段同步在另一个胎架上整体匹配制作;

14、s2.2:胎架由胎架支柱和上下两层连接板组成,下层连接板贴近地面,上层连接板顶面整体水平,距地面高60厘米,胎架宽度等于拱肋高度,胎架支柱一排4个,分布在最外两侧和拱肋上弦箱腹板单元件、下弦箱腹板单元件处靠近中间连接拱肋腹杆的地方;胎架支柱长度方向位置及间距按腹杆中心线布置;

15、s2.3:制作控制点分为组装控制点和成型控制点,受焊接收缩及热效应影响,构件的组装状态与最终成型状态差距较大,为减小差距,先利用专业焊接仿真模型软件结合焊接工艺计算出每个拱肋节段焊接后的变形量,再根据预留变形量优化组装形态;在组装形态的每个运输节段的拱肋上弦箱腹板顶轮廓线和拱肋下弦箱腹板底轮廓线上从中间到两端,按不超过4米的间距提取若干个点作为组装控制点,成型控制点是在最终形态模型的每个运输节段的拱肋上弦箱腹板顶轮廓线和拱肋下弦箱腹板底轮廓线的两端、中间及吊耳孔中心点位置提取若干个点作为成型控制点;

16、s3.4:组装控制点和成型控制点都用钢钉打入地上,喷涂不同颜色加以区分和标识,并注意对其加以保护。

17、作为本发明的进一步改进,s3.1:拱肋单元件包括:上弦箱腹板单元件和下弦箱腹板单元件、上弦箱顶底板单元和下弦箱顶底板单元、腹杆单元件和隔板单元,其中第二层下弦箱腹板单元件和第三层下弦箱腹板单元件中不包含吊耳板;

18、s3.2:上弦箱腹板单元件和下弦箱腹板单元件和上弦箱顶底板单元和下弦箱顶底板单元按每个运输节段长度进行制作,对接焊缝采用co2气体保护焊和埋弧焊盖面,腹杆单元件焊缝采用co2气体保护自动焊;

19、s3.3:拱肋组装过程中所有拼接焊缝处的固定均应利用引灭弧板进行点焊固定;

20、s3.4:将所有拱肋节段上弦箱第一层腹板单元件和下弦箱第一层腹板单元件参照组装控制点安放在胎架上,并将其底部在胎架立柱处以断续点焊的方式分多次施焊与胎架焊接固定。

21、s3.5:在拱肋节段上弦箱第一层腹板单元件和下弦箱第一层腹板单元件上画出第一层上弦箱顶底板、第一层下弦箱顶底板以及第一层箱内隔板的安装线,并按先隔板再顶底板的顺序加以安装,并以点焊固定;

22、s3.6:安装拱肋节段的第一层腹杆单元件,在腹杆底面与拱肋节段的上弦箱第一层腹板、下弦箱第一层腹板的拼接焊缝处点焊固定;

23、s3.7:参照组装控制点安装拱肋节段的上弦箱第二层腹板、下弦箱第二层腹板和第一层吊耳板,在与第一层腹杆单元件顶面拼接焊缝处点焊固定;

24、s3.8:在拱肋节段的上弦箱第二层腹板、下弦箱第二层腹板上画出上弦箱箱间隔板、下弦箱箱间隔板以及腹杆间隔板的安装线,并加以安装,以点焊固定,考虑到后期焊接,上弦箱箱间双拼隔板、下弦箱箱间双拼隔板,只能安装其中一块;

25、s3.9:参照拼装控制点安装拱肋节段的上弦箱第三层腹板、下弦箱第三层腹板、第二层吊耳板以及第二层腹杆单元件,在板间拼接焊缝处点焊固定;

26、s3.10:在拱肋节段上弦箱第三层腹板、下弦箱第三层腹板上画出第二层上弦箱底板、第二层下弦箱顶板以及第二层箱内隔板的安装线,并按先隔板再顶底板的顺序加以安装,并以点焊固定;

27、s3.11:参照拼装控制点安装拱肋节段的第四层腹板单元件,至此所有拱肋节段的整体组装完成,拱肋gl1a、gl1b、gl2a、gl2b、gl2c节段的整体组装与gl2d、gl3a、gl3b节段的整体组装一致不再重复叙述。

28、作为本发明的进一步改进,s4.1:在节段的整体卧拼胎架的两端用“×”型工装,以断续点焊的方式分多次施焊与节段端面和胎架焊接固定,使节段端面在节段整体焊接过程中不会扭转变形;

29、s4.2:在所有节段吊耳上下层吊耳孔销入比孔径略小2mm的厚壁钢管工装,将上下层吊耳固定成整体,使其在节段整体焊接过程中不会扭转变形;

30、s4.3:在卧拼胎架外侧,成型控制点位置附近安装限位工装,限制节段在整体焊接过程中往外侧扩展变形。节段焊接过程中会收缩变形,注意参照成型控制点及时往拱肋与限位工装间的间隙中契入合适的铁板,使其往成型状态变形;

31、s4.4:在上弦箱第一层腹板、下弦箱第一层腹板和上弦箱第三层腹板、下弦箱第三层腹板上参照上弦箱顶板和下弦箱底板的位置线,按不大于1米的间距安装限位板,限制顶底板在安装和焊接过程往拱肋内侧位移和变形。

32、作为本发明的进一步改进,

33、s5.1:从拱肋节段中间向两头,由下往上逐层焊接除吊耳位置的所有隔板单元与上弦箱顶底板单元和下弦箱顶底板单元的竖向焊缝;

34、s5.2:从拱肋节段中间向两头,由下往上逐层焊接上弦箱腹板单元件、下弦箱腹板单元件与上弦箱顶底板单元和下弦箱顶底板单元的横向焊缝;

35、s5.3:从拱肋节段中间向两头,由下往上逐层焊接除吊耳板位置的所有隔板单元与上弦箱顶底板单元和下弦箱顶底板单元的横向焊缝;

36、s5.4:以吊耳中心成型控制点为参考,对拱肋节段进行校正;

37、s5.5:由下往上逐层焊接s3.1中所述吊耳板与下弦箱腹板单元件的对接焊缝,

38、s5.6:焊接s5.1中所述吊耳板位置的所有隔板单元与下弦箱顶底板单元的竖向焊缝;

39、s5.7:焊接s5.3中所述吊耳板位置的所有隔板单元与下弦箱顶底板单元的横向焊缝;

40、s5.8:对所有焊缝进行无损检测,检测合格后对拱肋上弦箱和下弦箱内隐蔽部位进行喷砂和油漆涂装。

41、作为本发明的进一步改进,所述安装拱肋上弦箱顶板和拱肋下弦箱底板及焊接工艺:

42、s6.1:对拱肋上弦箱顶板和拱肋下弦箱底板靠内箱侧进行喷砂和油漆涂装;

43、s6.2:将拱肋上弦箱顶板和拱肋下弦箱底板按照其位置线进行安装并紧顶s4.4中所述的限位板并固定。注意顶底板不能直接落在第一层腹板上,而是要参照成型控制点,在垂直方向上让顶底板中心线对齐成型后的中心线,并离第一层腹板和第四层腹板有一定的间距;

44、s6.3:按从节段中心向两端的顺序,逐层完成拱肋上弦箱顶板和拱肋下弦箱底板与上弦箱第二层腹板、下弦箱第二层腹板、上弦箱第三层腹板、下弦箱第三层腹板的焊接,注意上弦箱顶板和下弦箱底板必须对称焊接;

45、s6.4:安装s3.8:中所述上弦箱箱间双拼隔板和下弦箱箱间双拼隔板中的另外一块并完成焊接;

46、s6.5:按从节段中心向两端的顺序,由下往上逐层完成拱肋上弦箱顶板和拱肋下弦箱底板与上弦箱第一层腹板、下弦箱第一层腹板和第四层腹板单元件的焊接;

47、s6.6:参照成型控制点对拱肋节段进行矫正;

48、s6.7:焊接拱肋吊耳板与下弦箱底板的焊缝以及腹杆单元件与上弦箱、下弦箱的连接焊缝;

49、s6.8对所有焊缝进行无损检测。

50、作为本发明的进一步改进,

51、s7.1:解除所有限位工装;

52、s7.2:以每个拱肋节段的吊耳孔中心成型控制点为基准,参照成型控制点对拱肋进行火焰加热校正;

53、s7.3:参照成型控制点修正s2.1:所述两个胎架上的所有运输节段之间的错边,然后打上现场对接匹配样冲点,以及测量控制样冲点;

54、s7.4:将gl2c用行车吊至s2.1:所述另一个胎架与gl2d匹配,参照成型控制点修正这两个运输节段之间的错边及间距,然后打上现场对接匹配样冲点。

55、作为本发明的进一步改进,所述喷砂及涂装工艺为:

56、s8.1:将胎架上所有节段吊开送往喷砂车间,胎架上开始新一轮拱肋拼装制作

57、s8.2:所有节段喷砂经检测合格后送往涂装车间进行涂装;

58、s8.3:所有节段涂装经检测合格后送往存放区存放。

59、作为本发明的进一步改进,s9.1在现场靠近吊装位置,按不同的拱肋吊装节段搭设gl1、gl3、gl2立拼胎架;

60、s9.2按拼接顺序将gl1a、gl1b、gl3a、gl3b、gl2a、gl2b、gl2c、gl2d运到现场,参照s7.3、s7.4所述现场对接匹配样冲点,在立拼胎架上完成gl1、gl3、gl2吊装节段的对接焊接及油漆涂装。

61、与现有技术相比,本发明的有益效果如下:

62、1、本发明针对桁架式箱型拱肋结构尺寸大、构造复杂、构件繁多、钢板厚度大、施工现场狭小及水上施工难度大等不利条件,采取厂内制作、预拼,大节段运输到现场吊装的方式进行施工,不仅效率更高,制作精度及质量均满足设计及规范要求,而且现场吊装更加简单方便,更利于安装质量与安全。

63、2、本发明利用厂内制作场地条件,采取大跨度整体卧拼,减少了节段匹配工作量,又更好的保证了制作质量,还有效的利用了场地空间,充分提高了机械设备和人员的工作效率。

64、3、本发明采取预留变形量拼装拱肋构件工艺,将传统的被动变形再矫正的制作方式优化为主动预留变形量,大大减少了后期矫正工作量。

65、4、本发明采取吊耳后焊的焊接顺序,解决了传统的吊耳先焊后期无法校正或校正精度低的问题。

66、5、本发明采取在厂内大节段制作匹配,对自然环境的相互影响小,更利于保证制作质量,且这样大规模的拱肋制作可以提高企业影响了,创造一定的经济效益、社会效益和环境效益。

67、6、本发明采取在厂内大节段制作匹配再运输到现场对接安装,减少了施工现场的场地占用和现场焊接量、吊装量,方便现场安装,降低了安装风险,提高了安装质量及精度。

- 还没有人留言评论。精彩留言会获得点赞!