应用于铜线杆生产下的连铸连轧设备控制方法及系统与流程

本发明涉及远程监控领域,尤其涉及一种应用于铜线杆生产下的连铸连轧设备控制方法及系统。

背景技术:

1、铜线杆的连铸连轧生产是一种高效、节能的铜材加工方法,它通过连铸技术将铜水直接铸造成杆坯,然后通过连轧技术轧制成所需的线杆。在这个过程中,设备的控制方法和系统是确保生产效率和质量的关键。

2、目前连铸连轧设备的控制主要是通过制备需求对连铸连轧设备设置操作指令来实现控制,这种方法过于程序化,在铜线杆制备过程中遇到设备运行异常、质量缺陷等突发事件设备无法进行自调节,从而使得连铸连轧设备的控制效果不佳。

技术实现思路

1、本发明提供一种应用于铜线杆生产下的连铸连轧设备控制方法及系统,其主要目的在于提高连铸连轧设备对铜线杆的生产效果。

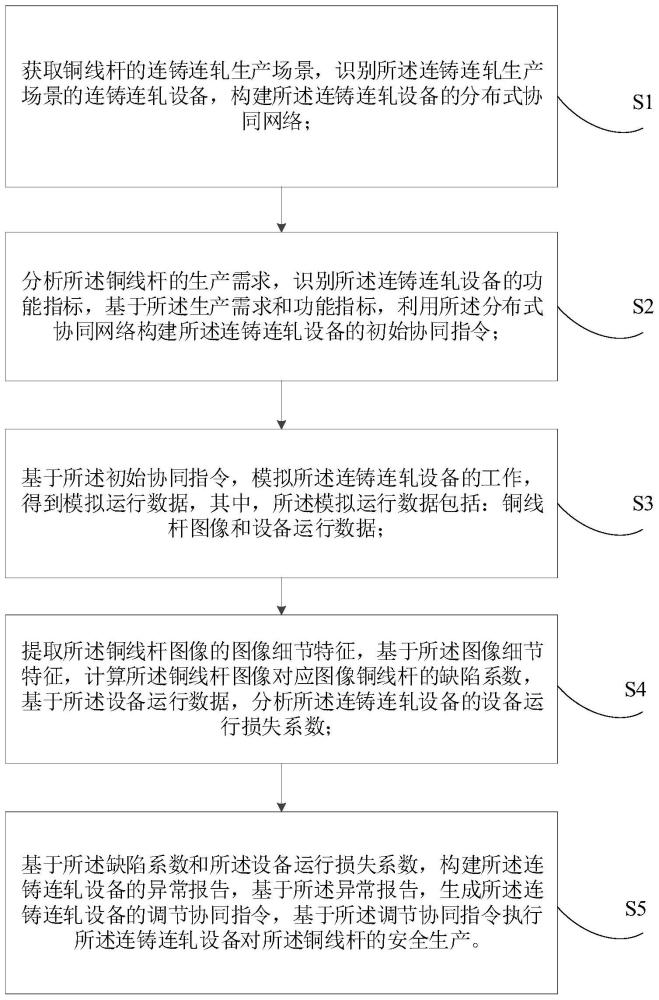

2、为实现上述目的,本发明提供的一种应用于铜线杆生产下的连铸连轧设备控制方法,包括:

3、获取铜线杆的连铸连轧生产场景,识别所述连铸连轧生产场景的连铸连轧设备,构建所述连铸连轧设备的分布式协同网络;

4、分析所述铜线杆的生产需求,识别所述连铸连轧设备的功能指标,基于所述生产需求和功能指标,利用所述分布式协同网络构建所述连铸连轧设备的初始协同指令;

5、基于所述初始协同指令,模拟所述连铸连轧设备的工作,得到模拟运行数据,其中,所述模拟运行数据包括:铜线杆图像和设备运行数据;

6、提取所述铜线杆图像的图像细节特征,基于所述图像细节特征,计算所述铜线杆图像对应图像铜线杆的缺陷系数,基于所述设备运行数据,分析所述连铸连轧设备的设备运行损失系数;

7、基于所述缺陷系数和所述设备运行损失系数,构建所述连铸连轧设备的异常报告,基于所述异常报告,生成所述连铸连轧设备的调节协同指令,基于所述调节协同指令执行所述连铸连轧设备对所述铜线杆的安全生产。

8、可选地,所述构建所述连铸连轧设备的分布式协同网络,包括:

9、识别所述连铸连轧设备的设备类型;

10、基于所述设备类型,确定所述连铸连轧设备的网络接口;

11、基于所述网络接口,适配所述连铸连轧设备的网络协议;

12、基于所述网络协议,构建所述连铸连轧设备的分布式协同网络。

13、可选地,所述基于所述生产需求和功能指标,利用所述分布式协同网络构建所述连铸连轧设备的初始协同指令,包括:

14、基于所述生产需求和功能指标,分析所述连铸连轧设备的设备任务;

15、基于所述设备任务,利用所述分布式协同网络的协同函数计算所述连铸连轧设备的协同系数;

16、基于所述协同系数,分析所述连铸连轧设备的交互规则;

17、基于所述交互规则和所述设备任务,构建所述连铸连轧设备的初始协同指令。

18、可选地,所述基于所述设备任务,利用所述分布式协同网络的协同函数计算所述连铸连轧设备的协同系数,包括:

19、基于所述设备任务,分析所述连铸连轧设备的任务指标;

20、基于所述任务指标,利用所述协同函数计算所述连铸连轧设备的协同系数;其中,所述协同函数:

21、q(e,s)=cop((2*τ^2)*||ev-sc||^2)

22、其中,q(e,s)表示第e个连铸连轧设备和第s个连铸连轧设备之间的协同系数,ev表示第e个连铸连轧设备的第v个任务指标,sc表示第s个连铸连轧设备的第c个任务指标,cop表示协同函数,τ表示连铸连轧设备的数量。

23、可选地,所述基于所述初始协同指令,模拟所述连铸连轧设备的工作,得到模拟运行数据,包括:

24、构建所述连铸连轧设备的空间坐标系;

25、基于所述空间坐标系,识别所述连铸连轧设备的点云数据;

26、基于所述点云数据和所述空间坐标系,构建所述连铸连轧设备的三维建模场景;

27、基于所述初始协同指令,利用所述三维建模场景模拟所述连铸连轧设备的工作,得到所述模拟运行数据。

28、可选地,所述基于所述点云数据和所述空间坐标系,构建所述连铸连轧设备的三维建模场景,包括:

29、基于所述空间坐标系,利用下述公式计算所述连铸连轧设备对应点云数据的曲线坐标:

30、

31、其中,(x,y,z)表示点云数据中第n个数据点在空间坐标系的曲线坐标,xn表示点云数据中第n个数据点在空间坐标系x轴上的值,yn表示点云数据中第n个数据点在空间坐标系y轴上的值,zn表示点云数据中第n个数据点在空间坐标系z轴上的值,ωn表示点云数据中第n个数据点的权重系数,t表示点云数据对应数据点的数量;

32、基于所述曲线坐标,构建所述功能组件的组件三维模型。

33、可选地,作为本发明的一个实施例,所述提取所述铜线杆图像的图像细节特征,包括:

34、对所述铜线杆图像进行归一化处理,得到归一化图像;

35、对所述归一化图像进行小波分解,得到图像细节系数;

36、基于所述图像细节系数,提取所述铜线杆图像的图像细节特征。

37、可选地,所述对所述归一化图像进行小波分解,得到图像细节系数,包括:

38、确定所述归一化图像的分解级数;

39、基于所述分解级数,利用下述公式对所述归一化图像进行小波分解,得到图像细节系数:

40、

41、其中,fa表示归一化图像第a级的图像细节系数,μ表示小波函数(高通滤波器),m表示归一化图像的图像面积,x表示归一化图像,a表示归一化图像的分解级数,k表示归一化图像的离散时间或空间索引。

42、可选地,所述基于所述设备运行数据,分析所述连铸连轧设备的设备运行损失系数,包括:

43、基于所述设备运行数据,分析所述连铸连轧设备的运行状态;

44、基于所述运行状态,识别所述连铸连轧设备的运行损失;

45、确定所述运行损失的损失权重;

46、基于所述损失权重,计算所述连铸连轧设备的设备运行损失系数。

47、为了解决上述问题,本发明还提供一种应用于铜线杆生产下的连铸连轧设备控制系统,所述系统包括:

48、协同网络构建模块,用于获取铜线杆的连铸连轧生产场景,识别所述连铸连轧生产场景的连铸连轧设备,构建所述连铸连轧设备的分布式协同网络;

49、协同指令设置模块,用于分析所述铜线杆的生产需求,识别所述连铸连轧设备的功能指标,基于所述生产需求和功能指标,利用所述分布式协同网络构建所述连铸连轧设备的初始协同指令;

50、运行数据采集模块,用于基于所述初始协同指令,模拟所述连铸连轧设备的工作,得到模拟运行数据,其中,所述模拟运行数据包括:铜线杆图像和设备运行数据;

51、运行损失计算模块,用于提取所述铜线杆图像的图像细节特征,基于所述图像细节特征,计算所述铜线杆图像对应图像铜线杆的缺陷系数,基于所述设备运行数据,分析所述连铸连轧设备的设备运行损失系数;

52、铜线杆生产模块,用于基于所述缺陷系数和所述设备运行损失系数,构建所述连铸连轧设备的异常报告,基于所述异常报告,生成所述连铸连轧设备的调节协同指令,基于所述调节协同指令执行所述连铸连轧设备对所述铜线杆的安全生产。

53、本发明实施例通过识别所述连铸连轧生产场景的连铸连轧设备可以确定所述连铸连轧生产场景的生产设备状态,从而为后期的设备资源配置提供数据基础;本发明实施例通过分析所述铜线杆的生产需求可以为后期的设置设备的操控指令提供数据基础;本发明实施例基于所述初始协同指令,模拟所述连铸连轧设备的工作,得到模拟运行数据,其中,所述模拟运行数据包括:铜线杆图像和设备运行数据可以通过模拟工作确定生产过程的异常并及时调节,从而提高了所述连铸连轧设备的生产效果;本发明实施例通过提取所述铜线杆图像的图像细节特征可以为后期识别模拟生产的铜线杆质量提供数据依据,进一步地,本发明实施例基于所述图像细节特征,计算所述铜线杆图像对应图像铜线杆的缺陷系数可以识别图像中模拟生产的铜线杆质量缺陷,从而进行及时的设备调整,最后,本发明实施例基于所述缺陷系数和所述设备运行损失系数,构建所述连铸连轧设备的异常报告可以分析在设备模拟生产的过程中存在的缺陷,为后期进行设备调节提供数据依据并基于所述异常报告,生成所述连铸连轧设备的调节协同指令可以实现所述连铸连轧设备的高效生产,从而提高了所述连铸连轧设备对所述铜线杆的生产效果。因此本发明提出的应用于铜线杆生产下的连铸连轧设备控制方法及系统,可以提高连铸连轧设备对铜线杆的生产效果。

- 还没有人留言评论。精彩留言会获得点赞!