一种筒型锻件加工方法及系统与流程

本发明涉及机械加工,具体而言,涉及一种筒型锻件加工方法及系统。

背景技术:

1、由于钛合金有重量轻、无磁性、抗腐蚀等优良的性能,在航空航天工业以外的新能源领域的使用数量爆发式增长,但受切削加工困难、切削加工成本高、加工效率低、表面质量差、加工后的锻件变形情况不可控等技术难题的影响。加工周期长已成为企业的生产瓶颈,因产品零件交付周期短,难以满足产品准时交付需求。目前常用的零件加工时的装夹方式是径向夹紧,但应零件直径较大,壁厚较薄,这种装夹方式,很容易导致锻件变形超差,降低零件加工的合格率。

技术实现思路

1、为解决筒型锻件装夹容易产生变形超差的问题,本发明提供了一种筒型锻件加工方法及系统。

2、第一方面,本发明提供了一种筒型锻件加工方法,包括:

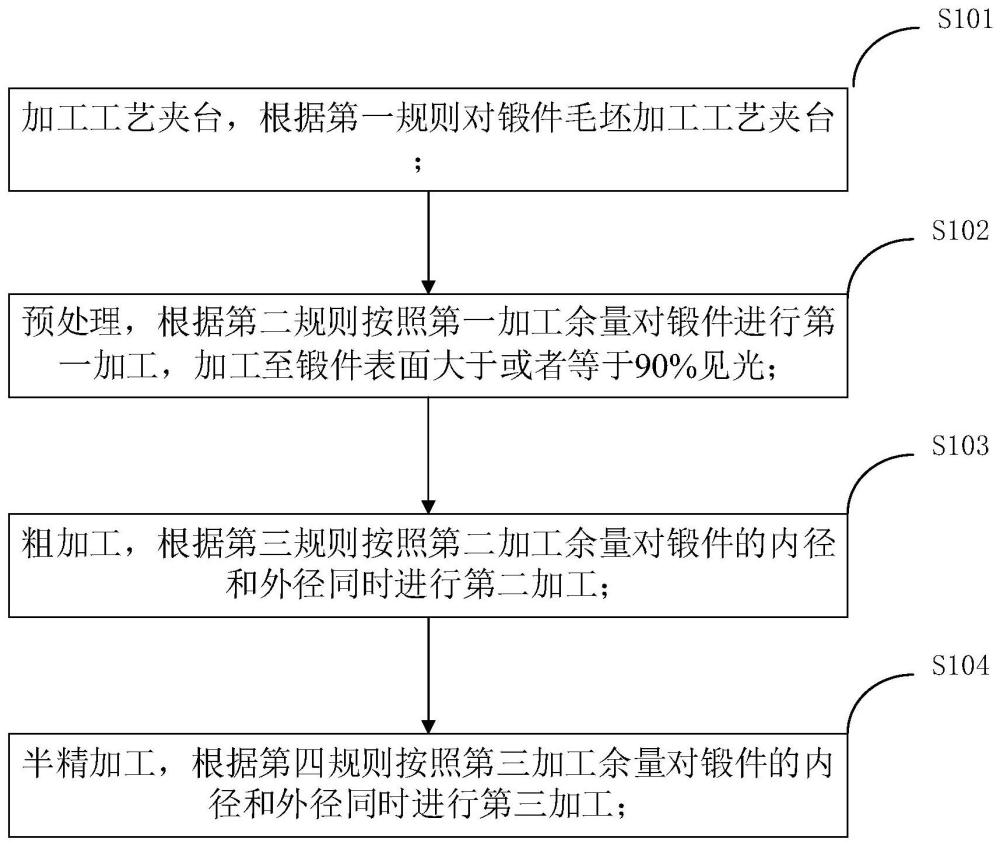

3、加工工艺夹台,根据第一规则对锻件毛坯加工工艺夹台;

4、预处理,根据第二规则按照第一加工余量对所述锻件进行第一加工,加工至所述锻件表面大于或者等于90%见光;

5、粗加工,根据第三规则按照第二加工余量对所述锻件的内径和外径同时进行第二加工;

6、半精加工,根据第四规则按照第三加工余量对所述锻件的内径和外径同时进行第三加工。

7、在一些实施例中,所述第一规则包括,所述工艺夹台为凸块。

8、在一些实施例中,所述凸块位于所述锻件一端的外径、内径或者内径和外径。

9、在一些实施例中,所述第一规则包括,所述工艺夹台为凹槽。

10、在一些实施例中,所述凹槽位于所述锻件一端的外径、内径或者内径和外径。

11、在一些实施例中,所述第二规则包括,对未设置所述工艺夹台的所述锻件表面按照设定的所述第一加工余量进行所述第一加工。

12、在一些实施例中,

13、所述第一加工余量包括,所述锻件的第一单边加工余量z1,其中,z1为2.5-3mm。

14、在一些实施例中,所述第三规则包括,对未设置所述工艺夹台的所述锻件内径和外径同时按照设定的所述第二加工余量进行两次所述第二加工,进行第一次所述第二加工的余量大于第二次所述第二加工的余量。

15、在一些实施例中,当进行两次所述第二加工后,所述锻件的加工余量达到设定的所述第二加工余量时,则进行下一个步骤;

16、当进行两次所述第二加工后,所述锻件的加工余量未达到设定的所述第二加工余量时,则循环进行两次所述第二加工,直至所述锻件的加工余量达到设定的所述第二加工余量后,进行下一个步骤。

17、在一些实施例中,所述第四规则包括,对未设置所述工艺夹台的所述锻件内径和外径同时按照设定的所述第三加工余量进行一次所述第三加工。

18、在一些实施例中,所述第三加工余量包括,所述锻件的第二单边加工余量z2,其中,0mm<z2≤1mm。

19、在一些实施例中,所述锻件加工还包括以下步骤:精加工,根据第五规则按照第四加工余量对所述锻件的内径和外径同时进行第四加工,并将未设置有所述工艺夹台的所述锻件一端进行第五加工至得到第一目标形状。

20、在一些实施例中,所述第五规则包括,对未设置所述工艺夹台的所述锻件内径和外径同时按照设定的所述第四加工余量进行所述第四加工;当所述锻件内径和外径均设置有第一工艺夹台时,应除去所述第一工艺夹台。

21、在一些实施例中,所述第四加工余量包括,所述锻件的第三单边加工余量z3,其中,z3=0mm。

22、在一些实施例中,将所述锻件进行掉头,将设置有所述工艺夹台的所述锻件一端进行第六加工至得到第二目标形状,同时除去所述工艺夹台。

23、为解决筒型锻件装夹容易产生变形超差的问题,本发明有以下优点:

24、本申请提供的一种筒型锻件加工方法,包括:加工工艺夹台,根据第一规则对锻件毛坯加工工艺夹台。预处理,根据第二规则按照第一加工余量对锻件进行第一加工,加工至锻件表面大于或者等于90%见光。粗加工,根据第三规则按照第二加工余量对锻件的内径和外径同时进行第二加工。半精加工,根据第四规则按照第三加工余量对锻件的内径和外径同时进行第三加工。通过在锻件上加工工艺凸台,并对工艺凸台进行轴向装卡,再对锻件进行多次加工有工件温升小、减小工件热变形、切削力较低及材料切除率高、加工表面质量高等优点,更好的保证了锻件表面的粗糙度及尺寸精度要求,提升零件成本合格率。

技术特征:

1.一种筒型锻件加工方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种筒型锻件加工方法,其特征在于,

3.根据权利要求2所述的一种筒型锻件加工方法,其特征在于,

4.根据权利要求1所述的一种筒型锻件加工方法,其特征在于,

5.根据权利要求4所述的一种筒型锻件加工方法,其特征在于,

6.根据权利要求1所述的一种筒型锻件加工方法,其特征在于,

7.根据权利要求1所述的一种筒型锻件加工方法,其特征在于,

8.根据权利要求1所述的一种筒型锻件加工方法,其特征在于,

9.根据权利要求8所述的一种筒型锻件加工方法,其特征在于,

10.根据权利要求1所述的一种筒型锻件加工方法,其特征在于,

11.根据权利要求1所述的一种筒型锻件加工方法,其特征在于,

12.根据权利要求1所述的一种筒型锻件加工方法,其特征在于,

13.根据权利要求12所述的一种筒型锻件加工方法,其特征在于,所述第五规则包括,对未设置所述工艺夹台的所述锻件内径和外径同时按照设定的所述第四加工余量进行所述第四加工;当所述锻件内径和外径均设置有第一工艺夹台时,应除去所述第一工艺夹台。

14.根据权利要求13所述的一种筒型锻件加工方法,其特征在于,

15.根据权利要求12所述的一种筒型锻件加工方法,其特征在于,将所述锻件进行掉头,将设置有所述工艺夹台的所述锻件一端进行第六加工至得到第二目标形状,同时除去所述工艺夹台。

技术总结

本发明涉及机械加工技术领域,具体而言,涉及一种筒型锻件加工方法及系统。本申请提供一种筒型锻件加工方法,包括:加工工艺夹台,根据第一规则对锻件毛坯加工工艺夹台。预处理,根据第二规则按照第一加工余量对锻件进行第一加工,加工至锻件表面大于或者等于90%见光。粗加工,根据第三规则按照第二加工余量对锻件的内径和外径同时进行第二加工。半精加工,根据第四规则按照第三加工余量对锻件的内径和外径同时进行第三加工。有工件温升小、减小工件热变形、切削力较低及材料切除率高、加工表面质量高等优点,更好的保证了锻件表面的粗糙度及尺寸精度要求,提升零件成本合格率。

技术研发人员:吴必锋,文嘉利,邹朝江,蒋荣斌,王灵,韩瑜,黄承志,张效源,吴文琪,罗志强

受保护的技术使用者:贵州航宇科技发展股份有限公司

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!