自动化压装设备及其压套工艺的制作方法

本发明涉及一种自动化压装设备及其压装工艺,属于压装领域。

背景技术:

1、柱塞泵是依靠柱塞在缸体柱塞孔中的往复运动产生容积变化来实现压油、吸油,由于柱塞泵具有额定压力高、结构紧凑、效率高以及流量调节方便等优点,在工程机械、船舶等领域得到了广泛的运用。

2、柱塞泵工作时,由传动轴带动缸体旋转,使滑动装配在缸体柱塞孔内柱塞同步旋转,变量活塞通过带动变量头及回程斜盘的角度改变实现柱塞往复运动行程的调节,实现吸油及供油量的变化,同时缸体的底部安装配油盘,配油盘用于柱塞进出油的油道转换。

3、在对柱塞泵进行装入衬套时,通常使用人工调整衬套位置,再使用手锤敲击或压力机压入,其所存在的弊端为:

4、压装时存在不稳定的情况,同时压装后精度低;压装过程自动化程度低,总之,现有的压装效率低,劳动强度大,精度也不易保证,压装过程压装面受力不均匀,易造成产品压装报废,影响产品交付。

技术实现思路

1、为克服现有技术的缺陷,本发明提供一种自动化压装设备及其压装工艺,本发明的技术方案是:

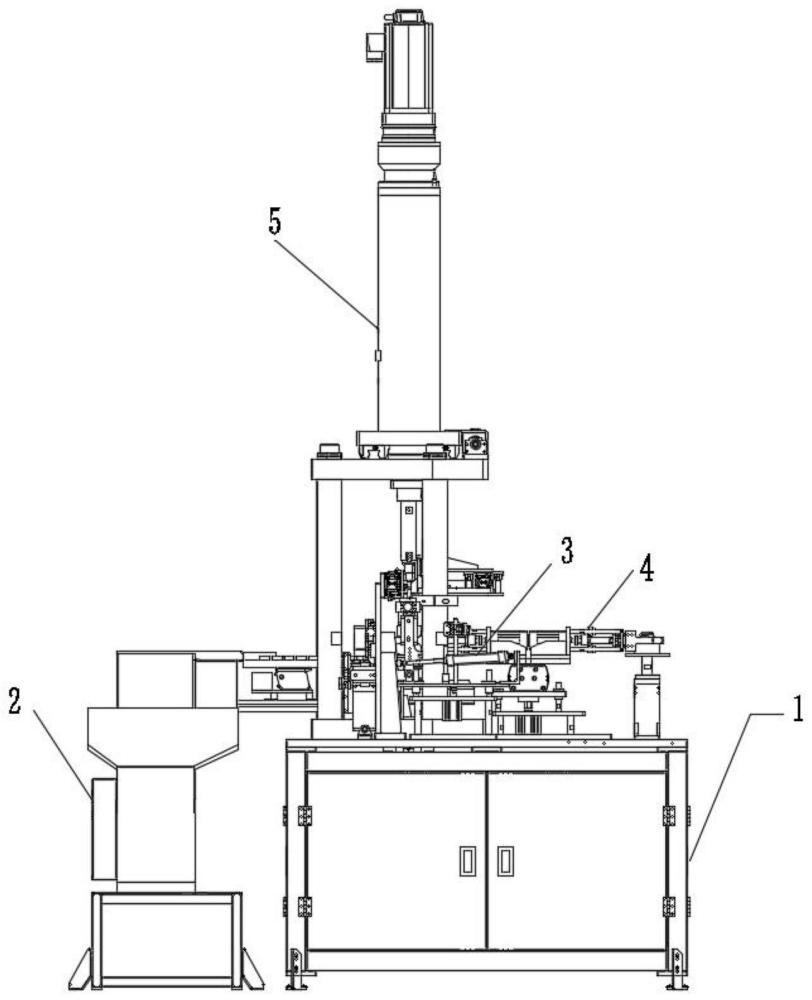

2、一种自动化压装设备,包括机架以及安装在机架上的提升上料机构、衬套识别机构、衬套旋转检测机构、衬套移载机构、工件双位置抓取机构、工件定心与角度调整机构和压装机构,所述的提升机上料机构用于将衬套以固定姿态输进行输出;所述的衬套识别机构用于对衬套的正反方向进行识别;所述的衬套旋转检测机构用于将衬套以同一状态进行放置;所述的衬套移载机构用于对衬套进行输送至压装工位;所述的工件双位置抓取机构用于工件的取放,所述的工件定心与角度调整机构用于工件的中心定位,以及压入衬套时工件旋转角度的调整;所述的压装机构用于将衬套压入工件中,完成衬套与工件的装配,所述的提升上料机构、衬套识别机构、衬套旋转检测机构、衬套移载机构、工件双位置抓取机构和压装机构均接入控制箱。

3、所述的衬套识别机构包括为数个对衬套和工件进行识别的视觉相机。

4、所述的衬套旋转检测机构包括检测基座、摆杆驱动气缸、摆杆、衬套夹爪气缸和衬套旋转气缸,在所述的检测基座上安装有摆杆铰接座和气缸铰接座,该摆杆的下端铰接在所述的摆杆铰接座上,在所述的摆杆上安装有衬套旋转气缸,该衬套旋转气缸随着所述摆杆的摆动进行摆动;在所述衬套旋转气缸的旋转工作台上安装有衬套夹爪气缸,该衬套夹爪气缸用于对衬套的夹持;所述摆杆驱动气缸的缸体通过气缸铰接座转动的安装在所述的检测基座上,该摆杆驱动气缸的活塞杆与所述的摆杆铰接在一起,在所述摆杆驱动气缸的驱动下,所述摆杆在水平位置和竖直位置进行切换,进而带动衬套在水平位置和竖直位置进行切换;在所述的检测基座上还安装有对衬套是否处于正向摆放位置进行检测的视觉相机,若衬套符合位置要求,则衬套通过衬套移载机构输送至压装工位;若检测到衬套位置有误,通过衬套旋转气缸驱动衬套夹爪气缸旋转,进而带动衬套进行旋转,直至衬套位置符合正向摆放位置。

5、所述的衬套移载机构为机械手或者衬套输送直线模组,所述的衬套输送直线模组包括支撑立板、加强筋板、衬套输送驱动电机、衬套输送夹爪气缸、线性模组、衬套夹爪和气缸支架,在所述的支撑立板上安装有沿水平方向设置的线性模组,该线性模组通过所述的衬套输送驱动电机进行驱动;在所述线性模组的滑台上安装有气缸支架,该气缸支架随着滑台进行往复移动;在所述的气缸支架上固定安装有衬套输送夹爪气缸,该衬套输送夹爪气缸的衬套夹爪对衬套夹持后沿水平方向进行输送;在所述的支撑立板上安装有加强筋。

6、所述的工件双位置抓取机构包括工件旋转气缸、工件夹持单元和转板,在所述工件旋转气缸的旋转工作台上安装有所述的转板,该转板通过所述的工件旋转气缸进行驱动旋转;在该转板上对称的安装有两个工件夹持单元,当其中一个工件夹持单元对压装完成的工件进行夹取时,另一工件夹持单元将待加工的工件夹持住,并准备移动至压装工位;所述工件的位置通过视觉相机进行拍摄。

7、每一所述的工件夹持单元均包括端板、支撑柱、前固定板、后推动板、侧推杆、工件夹持气缸、抓取夹爪架和抓取夹爪,所述的端板垂直安装在所述的转板上,所述的前固定板位于所述端板的前部,并与所述的端板之间通过数根所述的支撑柱连接在一起,在所述的端板与前固定板之间设置有所述的后推动板,该后推动板与所述工件夹持气缸的活塞杆连接在一起,通过所述的工件夹持气缸进行推动,在该后推板的两端分别铰接一所述的侧推杆,每一侧推杆的另一端铰接在所述的抓取夹爪架上,该抓取夹爪架与所述的前固定板滑动配合,在所述的抓取夹爪架上安装有抓取夹爪,两个所述的抓取夹爪之间形成工件夹持空间,两根侧推杆的摆动方向相反;在所述的后推板上安装有限位板,该限位板的一端安装在所述的后推板上,另一端与所述的前固定板动配合。

8、所述的压装机构为压装机,在该压装机的工作台上安装有工件定心与角度调整机构,该工件定心与角度调整机构包括底盘、角度调整电机、楔块、升降气缸、垫座、回转轴承、联轴器、减速机和电机安装架,所述减速机安装在所述的角度调整电机上,并与所述的角度调整电机传动连接,该减速机的输出端与联轴器的输入端传动连接,该联轴器的输出端与所述的传动轴固定连接,所述的传动轴穿过所述的回转轴承后与所述的垫座固定连接,所述的垫座通过回转轴承进行支撑,所述的底盘安装在垫座上,在所述的底盘内设置有容纳升降气缸的空腔,该升降气缸置入该空腔内,所述升降气缸的活塞杆上安装有往复于底盘内部与外部的楔块,该楔块与所述的工件进行配合,对工件进行定位;所述的减速机与角度调整电机连接在一起后安装所述的电机安装架上;在所述机架上还安装有对工件位置进行检测的视觉相机,通过角度调整电机驱动底盘上的工件进行转动,对工件的位置进行调整,以便在压装时压头和工件孔对应。

9、一种基于所述自动化压装设备的压装工艺,包括以下步骤:

10、(1)工件输送至压装工位的步骤:将所述的工件通过输送线输送至压装工位后,对工件进行角度调整,使工件孔与压头相对应;

11、(2)衬套输送至压装工位的步骤;

12、(3)将衬套压入工件进行压装步骤后下料;在进行压装时,采用双工位模式;其一工位为压装工位,另一个工位为待抓取工件工位,在所述的压装工位配有视觉相机,视觉相机拍摄工件的角度位置,控制箱根据视觉相机拍摄的角度驱动角度调整电机带动底盘上的工件旋转,完成角度补偿后,压头将衬套压入工件中完成衬套和工件的装配。

13、所述的步骤(2)具体为:

14、(2-1)衬套上料:将衬套以固定姿态进行输出;

15、(2-2)衬套方向识别:对衬套的正反方向进行识别,通过视觉相机辅助检测识别衬套正反,正反都不能识别的剔除掉,将衬套以同一姿态放置;

16、(2-3)喷油处理:在衬套放入工件之前,对衬套进行喷油处理;

17、(2-4)衬套输送:将衬套输送至压装工位,在压装工位时,衬套在压装工位采用o型圈吸附,且压头采用阶梯状对衬套进行定位;具体为:在所述压装机的压头上设置有上o型圈和下o型圈,该下o型圈与上o型圈之间形成间距,当衬套装入压头时,通过上o型圈和下o型圈的吸附防止衬套掉落。

18、本发明的优点是:在进行衬套和柱塞泵的内孔进行压装时,通过提升上料机构、衬套识别机构、衬套旋转检测机构、衬套移载机构、工件双位置抓取机构、工件定心与角度调整机构和压装机构的设置,实现了压装时功能稳定,压装后精度高;在压装过程从工件上料、衬套上料、压装角度、衬套摆放、整体压装等实现全自动化;压装过程中的无过度挤压造成内孔变形。

- 还没有人留言评论。精彩留言会获得点赞!