牙掌钻铣集成加工装置及其方法与流程

本发明属于牙掌加工,尤其涉及一种牙掌钻铣集成加工装置及其方法。

背景技术:

1、牙掌是钻头的一部分,它的主要功能是将钻头固定在钻杆或钻架上,以便进行钻探工作。三牙掌钻头为常用结构,三片牙掌焊接形成整体,各牙掌进行加工处理后再焊接组装。牙掌的掌背和轴颈需要进行多孔、多面、多槽的加工,由于加工位置的复杂性,传统的采用拆分式的加工工艺,需要数套设备分别进行加工,反复定位装夹存在累计精度问题,加工效率较低,还需要设计适配的多套工装,成本较高;牙掌上一些孔位的特殊性,加工难度较大,由于孔较深及工件干涉较大,导致加工铁屑很难排出,影响加工成型效果,孔位不易观测,还会存在断刀问题,降低刀具使用寿命。

技术实现思路

1、本发明的目的是为了解决上述技术问题,而提供牙掌钻铣集成加工装置及其方法,从而实现稳定定位牙掌,对牙掌的多处位置进行一次性加工处理,避免频繁更换工装,提高加工效率和加工精度。为了达到上述目的,本发明技术方案如下:

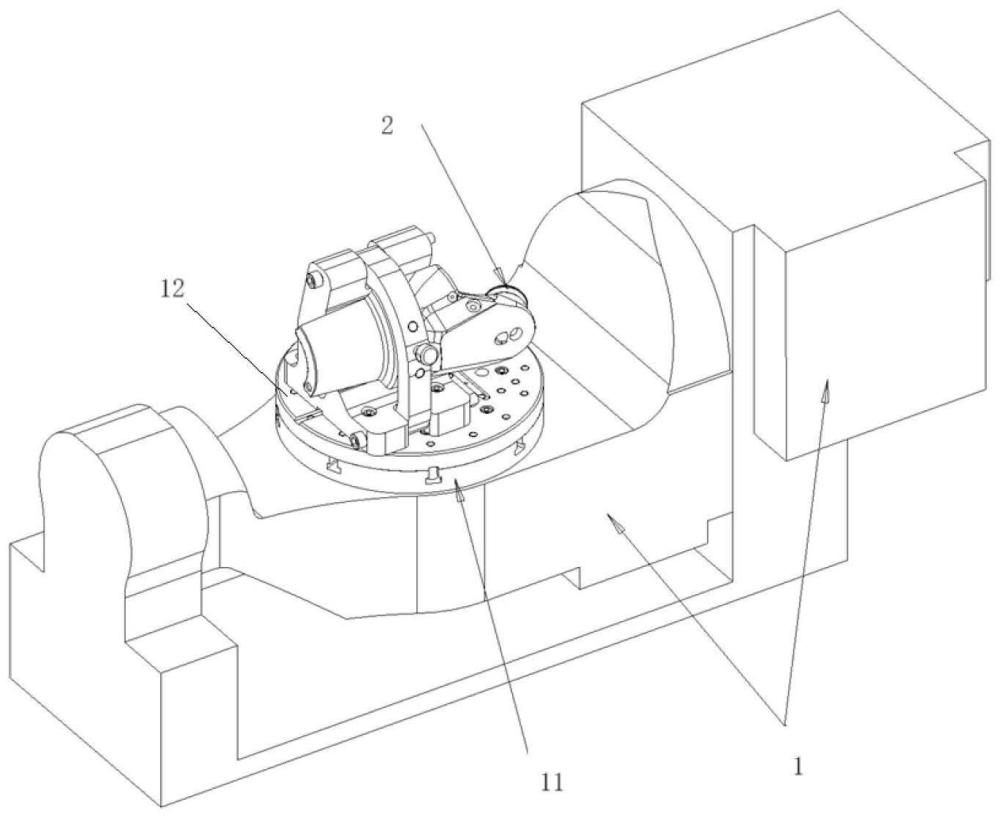

2、牙掌钻铣集成加工装置,包括五轴转台、设置于五轴转台的转动臂上的转台法兰、设置于转台法兰上且与其同轴的法兰盘、可拆卸设置于法兰盘上定位块;所述定位块具有仿形定位牙掌的内侧的v形面,所述定位块内设置有贯穿于v形面的观察孔,所述v形面上设置有由观察孔延伸向外的排屑槽,所述v形面上设置有对应牙掌内定位孔的定位销,所述定位块的两侧轴接设置有横跨v形面上方的定位架,所述定位架内设置相对v形面活动调节的定位件。

3、具体的,所述定位件穿入定位架压接于牙掌的背面。

4、具体的,所述牙掌的内侧定位于v形面,所述牙掌的内侧朝向观察孔和排屑槽设置。

5、具体的,所述定位架的两端分别设置有轴孔,所述定位块的两侧分别设置有嵌入槽口,所述定位架的端部与嵌入槽口相对应匹配,所述定位块的的两侧分别设置有横穿嵌入槽口的轴杆,所述轴杆贯穿轴孔设置。

6、具体的,所述法兰盘的表面设置有纵横交错的键槽,所述键槽内设置有十字键,所述定位块的底部与十字键相对应卡接配合。

7、牙掌钻铣集成加工方法,包括以下步骤:

8、五轴转台上设置定位块;

9、牙掌的内侧面贴靠至定位块的v形面,所述定位块内的定位销限位牙掌的定位孔,定位架横架连接定位块的两侧,调节定位件使其压接于牙掌的背面,定位件压紧牙掌紧靠v形面;

10、五轴加工中心自动定位,配合找正探头精确定位牙掌位置;

11、通过五轴加工中心自动跟换铣刀,对牙掌的掌尖铣出u形边,u形边位于牙掌和其轴颈连接处;

12、再自动跟换铣刀,对牙掌的轴颈端面铣出两个半圆槽,两个半圆槽设置于轴颈的端面,且相对间隔设置;

13、再自动跟换铣刀,对轴颈中心的轴头端面铣出两个一字槽,两个一字槽对称设置于轴头的端面,再自动跟换钻孔刀,对牙掌的背面钻出第一孔位,随后跟换倒角刀,对第一孔位的周向进行倒角处理,第一孔位穿入轴头的内部设置;

14、再自动跟换钻孔刀,对轴头的中心钻出第二孔位,第二孔位与第一孔位相贯通设置,且第二孔位的孔径小于第一孔位的孔径;

15、再自动跟换钻孔刀,对轴颈的端面两侧对称钻出第三孔位,第三孔位与第二孔位相贯通设置;

16、再自动跟换铣刀,对牙掌的背面靠近第一孔位的位置铣出第一铣面;

17、再自动跟换铣刀,对牙掌的背面对称第一孔位的中心两侧铣出第二铣面;

18、再自动跟换镗孔刀,对牙掌的内侧镗孔加工,牙掌的内侧具有120°夹角的第一安装面和第二安装面,第一安装面内镗孔加工;

19、再自动跟换锪刀,对牙掌的背面对应镗孔位置锪平面,随后跟换钻孔刀,对牙掌的背面锪出的平面钻出第四孔位,第四孔位与镗孔相贯通设置;

20、再自动跟换钻孔刀,对牙掌的内侧钻孔直穿至轴颈内部,钻出第五孔位,第五孔位与第一孔位贯通设置;

21、再自动跟换锪刀,对第二安装面靠近第五孔位位置锪平面,随后跟换钻孔刀,对第二安装面锪出的平面钻出第六孔位,第六孔位直穿至掌尖位置;

22、再自动跟换锪刀,对牙掌的掌尖位置靠近u形边位置锪平面,随后跟换钻孔刀,对掌尖锪出的平面钻出第七孔位,第七孔位与第六孔位相贯通设置;

23、再自动跟换铣刀,对牙掌的根部端面铣出第三铣面;

24、再自动跟换钻孔刀,对第三铣面钻出第八孔位;

25、再自动跟换锪刀,对牙掌的背面靠近第二铣面位置锪出平面,随后跟换钻孔刀对该平面钻出第九孔位,第九孔位与第五孔位相贯通设置;

26、再自动跟换钻孔刀,对牙掌的背面围绕第一孔位钻出若干第十孔位,若干第十孔位为浅表设置的盲孔;

27、再自动跟换钻孔刀,对轴头的中心位置钻出第十一孔位,两个一字槽对称设置于第十一孔位的两侧。

28、与现有技术相比,本发明牙掌钻铣集成加工装置及其方法的有益效果主要体现在:

29、牙掌钻铣集成加工装置对牙掌进行有效定位,确保牙掌定位的稳定性,解决了传统加工工艺需要频繁更换设备或定位工装问题,避免多次装夹导致的累计精度问题,提升牙掌加工效率;针对牙掌的特殊的孔位进行有序的步骤加工,确保孔位加工到位,提高孔位成型质量,降低刀具损伤成本。

技术特征:

1.牙掌钻铣集成加工装置,其特征在于:包括五轴转台、设置于五轴转台的转动臂上的转台法兰、设置于转台法兰上且与其同轴的法兰盘、可拆卸设置于法兰盘上定位块;所述定位块具有仿形定位牙掌的内侧的v形面,所述定位块内设置有贯穿于v形面的观察孔,所述v形面上设置有由观察孔延伸向外的排屑槽,所述v形面上设置有对应牙掌内定位孔的定位销,所述定位块的两侧轴接设置有横跨v形面上方的定位架,所述定位架内设置相对v形面活动调节的定位件。

2.根据权利要求1所述的牙掌钻铣集成加工装置,其特征在于:所述定位件穿入定位架压接于牙掌的背面。

3.根据权利要求1所述的牙掌钻铣集成加工装置,其特征在于:所述牙掌的内侧定位于v形面,所述牙掌的内侧朝向观察孔和排屑槽设置。

4.根据权利要求1所述的牙掌钻铣集成加工装置,其特征在于:所述定位架的两端分别设置有轴孔,所述定位块的两侧分别设置有嵌入槽口,所述定位架的端部与嵌入槽口相对应匹配,所述定位块的的两侧分别设置有横穿嵌入槽口的轴杆,所述轴杆贯穿轴孔设置。

5.根据权利要求1所述的牙掌钻铣集成加工装置,其特征在于:所述法兰盘的表面设置有纵横交错的键槽,所述键槽内设置有十字键,所述定位块的底部与十字键相对应卡接配合。

6.牙掌钻铣集成加工方法,其特征在于,包括以下步骤:

技术总结

本发明揭示了牙掌钻铣集成加工装置及其方法,装置包括五轴转台、设置于五轴转台的转动臂上的转台法兰、设置于转台法兰上且与其同轴的法兰盘、可拆卸设置于法兰盘上定位块;所述定位块具有仿形定位牙掌的内侧的V形面,所述定位块内设置有贯穿于V形面的观察孔,所述V形面上设置有由观察孔延伸向外的排屑槽,所述V形面上设置有对应牙掌内定位孔的定位销,所述定位块的两侧轴接设置有横跨V形面上方的定位架,所述定位架内设置相对V形面活动调节的定位件。本发明实现了稳定定位牙掌,对牙掌的多处位置进行一次性加工处理,避免频繁更换工装,提高加工效率和加工精度。

技术研发人员:蒋燎燎

受保护的技术使用者:苏州思丹孚钻具有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!