一种钢结构生产设备及工艺的制作方法

本发明涉及钢结构生产的,尤其是一种钢结构生产设备及工艺。

背景技术:

1、钢结构是由钢制材料组成的结构,是主要的建筑结构类型之一。结构主要由型钢和钢板等制成的钢梁、钢柱、钢桁架等构件组成,并采用硅烷化、纯锰磷化、水洗烘干、镀锌等除锈防锈工艺。各构件或部件之间通常通过钢结构生产设备对焊缝进行焊接以此实现两者的连接。

2、相关技术中的钢结构生产设备,包括运输平台,首先将第一板材通过吊装装置运输至运输平台上,再将第二板材运输至第一板材的上方,通过人工对第二板材进行扶持,且使其挪至第一板材与第二板材预设的焊缝线上,通过焊枪对焊缝线进行焊接,即可实施第一板材和第二板材之间的拼装,最终通过后续工艺的加工形成成品。

3、然而,焊枪无法实现在水平方向的角度进行调整,不同的板材之间的焊缝线所满足的焊枪角度是不同的,因此无法确保焊接的质量。

技术实现思路

1、为了改善的焊枪无法实现在水平方向的角度进行调整,不同的板材之间的焊缝线满足所满足的焊枪角度是不同的,因此无法确保焊接的质量。

2、的现象,本技术提供一种钢结构生产设备及工艺。

3、本技术提供的一种钢结构生产设备及工艺采用如下的技术方案:

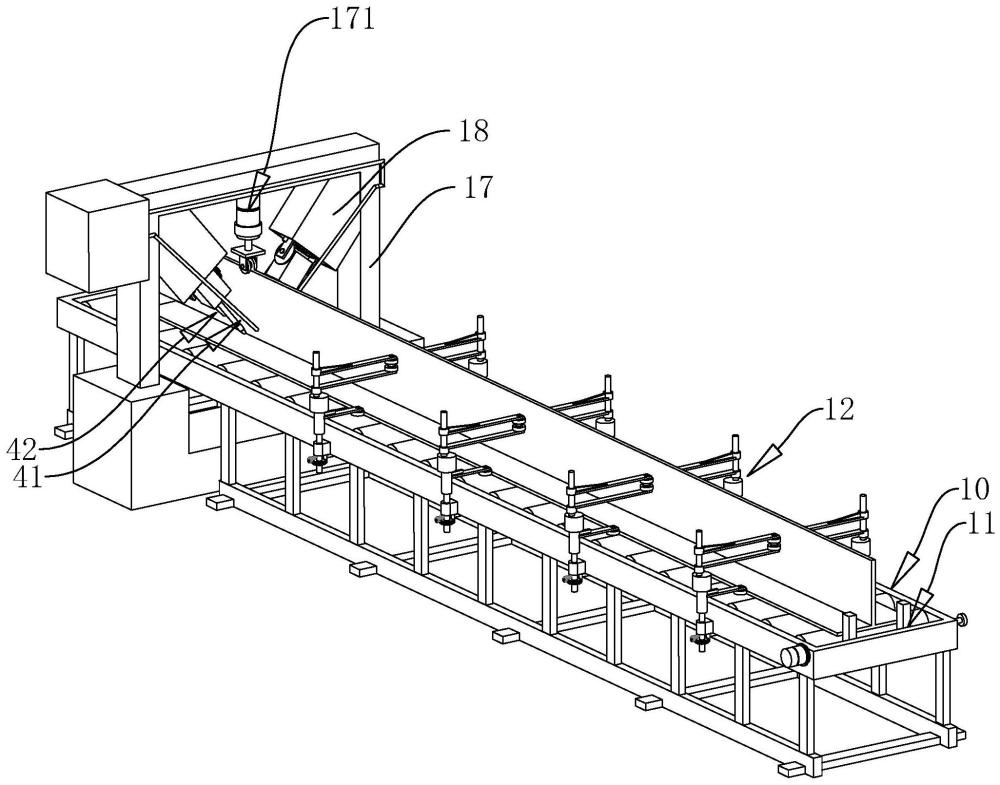

4、一种钢结构生产设备,包括运输平台,所述运输平台上设置有依次对第一板材和第二板材进行推平的水平推平机构,所述运输平台的两侧设置有两个壳体,所述壳体上设置有转动电机,所述壳体上转动设置有驱动蜗轮,所述转动电机的输出端设置有与所述驱动蜗轮啮合的驱动蜗杆,所述驱动蜗轮与所述驱动蜗杆啮合,所述壳体上转动设置有齿圈,所述齿圈上转动设置有第一换向齿轮,所述驱动蜗轮同轴设置有与所述第一换向齿轮啮合的第二换向齿轮,所述壳体上设置有转动圆柱,所述转动圆柱上设置有与所述第一换向齿轮啮合的第三换向齿轮,所述转动圆柱上设置有第四换向齿轮,所述壳体上滑移设置有安装支撑板,所述安装支撑板上转动设置有焊枪,所述焊枪的一侧设置有与所述第四换向齿轮啮合的第五换向齿轮,所述壳体上设置有驱动所述焊枪朝向所述运输平台滑移的滑移驱动组件。

5、通过采用上述技术方案,通过水平推平机构对第一板材和第二板材进行推平,以此定位第一板材和第二板材之间的焊缝线。通过启动转动电机,转动电机的输出端转动的同时带动驱动蜗杆转动,驱动蜗杆转动的同时带动第二换向齿轮转动,第二换向齿轮转动的同时带动第一换向齿轮转动,第一换向齿轮转动的同时带动第三换向齿轮转动,第三换向齿轮转动的同时带动转动圆柱转动,转动圆柱转动的同时带动第五换向齿轮转动,第五换向齿轮转动的同时带动焊枪转动,从而实现焊枪的在水平方向上角度的调节。通过滑移驱动组件驱动焊枪朝向运输平台的方向滑移,焊枪滑移至第一板材和第二板材的焊缝线时,通过焊枪对焊缝线进行焊接,从而实现第一板材和第二板材的焊接。通过改变焊枪在水平方向的角度,从而适配于不同的板材之间的焊缝线,从而确保焊接的质量。

6、优选的,所述滑移驱动组件包括滑移设置于所述转动圆柱滑移的圆柱套、开设于所述转动圆柱上的竖直滑移块,开设于所述圆柱套上的竖直滑移槽、设置于所述转动圆柱的转动驱动蜗轮、设置于所述壳体内的转动驱动电机、设置于所述转动驱动电机的转动驱动蜗杆、转动设置于所述壳体内的滑移驱动螺杆、设置于所述滑移驱动螺杆上的滑移驱动齿轮、设置于所述壳体内的滑移引导杆。

7、所述竖直滑移块与所述竖直滑移槽滑移配合,所述转动驱动蜗轮与所述转动驱动蜗杆啮合,所述滑移驱动齿轮与所述所述竖直滑移块与所述竖直滑移槽滑移配合,所述滑移驱动螺杆与所述安装支撑板螺纹连接,所述滑移引导杆穿设于所述安装支撑板。

8、通过采用上述技术方案,当转动驱动电机启动时,转动驱动电机的输出端转动的同时带动转动驱动蜗杆转动,转动驱动蜗杆转动的同时转动驱动蜗轮转动,转动驱动蜗轮转动的同时带动滑移驱动齿轮转动,滑移驱动螺杆转动的同时且配合滑移引导杆限制安装滑移块随滑移驱动螺杆转动,以此实现安装支撑板的滑移,安装支撑板滑移的同时带动第五换向齿轮滑移,第五换向齿轮滑移的同时带动焊枪滑移,从而实现驱动焊枪朝向运输平台滑移的目的。

9、优选的,所述水平推平机构包括转动设置于所述运输平台一侧的第一转动杆、设置于所述第一转动杆上的第一连接杆、转动设置于第一连接杆上的第一抵接轮、转动设置于所述运输平台背离所述第一转动杆一侧的第二转动杆、设置于所述第二转动杆上的第二连接杆、转动设置于所述第二连接杆上的第二抵接轮以及用于驱动所述第一转动杆和所述第二转动杆同步转动的转动驱动装置。

10、通过采用上述技术方案,当转动驱动装置启动时,转动驱动装置启动第一转动杆和第二转动杆同步转动,第一转动杆转动的同时带动第一连接杆朝向运输平台的方向转动,第一转动杆转动的同时带动第一抵接轮转动;第二转动杆转动的同时带动第二连接杆朝向运输平台的方向转动,第二转动杆住哪东的同时带动抵接轮转动。当第一抵接轮和第二抵接轮分别与第二板材的两个相对侧抵接时,此时第二板材受到抵接力而被推平,以此确保第二板材和第一板材之间的焊缝线的准确性。

11、优选的,所述水平推平机构还包括设置于所述第一转动杆上的第一转动套、设置于所述第一转动杆与所述第一转动套之间的第一安装套、设置于所述第一转动套上的第一连杆、设置于所述第一连杆上的第一转动轮、设置于所述第二转动杆上的第二转动套、设置于所述第二转动杆与所述第二转动套之间的第二安装套、设置于所述第二转动套上的第二连杆以及设置于所述第二连杆上的第二转动轮;

12、所述第一转动杆和所述第二转动套分别转动套设于所述第一安装套的两端,所述第二转动杆和所述第二转动套分别转动套设于所述第二安装套的两端,所述转动驱动装置用于驱动所述第一转动套和第二转动套同步转动。

13、通过采用上述技术方案,当转动驱动装置启动时,转动驱动装置启动的同时驱动第一转动套和第二转动套同步转动。当第一转动套转动的同时带动第一连接杆朝向运输平台的方向转动,第一连接杆转动的同时带动第一转动轮沿周向转动;当第二转动套转动的同时带动第二连接杆朝向运输平台的方向转动,第二连接杆转动的同时带动第二转动轮沿周向转动;当第一转动轮和第二转动轮分别与第一板材的两个相对侧抵接时,此时第一板材受到抵接力而被推平,以此确保第一板材和第二板材之间的焊缝线的准确性。

14、优选的,所述转动驱动装置包括设置于所述第一转动套上的第一驱动齿轮、设置于所述第二转动套上的第二驱动齿轮、转动设置于所述第一转动套的第一驱动杆、设置于所述第一驱动杆的第一同步齿轮、设置于所述第二转动杆上的第三驱动齿轮、设置于所述第三转动套的第四驱动齿轮、转动设置于所述第二转动套上的第二驱动杆、设置于所述第二驱动杆的第二同步齿轮以及用于驱动所述第一驱动杆和所述第二驱动杆同步转动的转动驱动组件;

15、所述第一驱动齿轮和所述第二驱动齿轮均与所述第一同步齿轮啮合,所述第二驱动齿轮和所述第三驱动齿轮均与所述第二同步齿轮啮合,所述第一同步齿轮和所述第二同步齿轮为半齿轮。

16、通过采用上述技术方案,当转动驱动组件驱动第一驱动杆和第二驱动杆同步转动时,第一驱动杆转动的同时带动第一同步齿轮转动,第一同步齿轮的齿首先与第二驱动齿轮转动,以此带动第一转动套的转动,第一转动套转动的同时带动第一连杆转动,第一连杆转动的同时带动第一转动轮滑移;第一同步齿轮的齿取消与第二驱动齿轮啮合后,第一同步齿轮的齿与第一驱动齿轮啮合,以此带动第一转动杆的转动,第一转动套转动的同时带动第一连接杆转动,第一连接杆转动的同时带动第一抵接轮滑移。第二驱动杆与第一驱动杆的原理一致。

17、首先通过第一转动轮和第二转动轮对第一板材的两个相对侧进行抵接,以此推平第一板材;待第一板材处于稳定的状态后,再令第一抵接轮和第二抵接轮分别对第二板材的两侧进行抵接,以此推平第二板材,从而确保第二板材在推平过程中,不会因受到第一板材在推平的过程中的外力作用,而造成第一板材和第二板材之间的焊缝线的误差。

18、优选的,所述转动驱动组件包括设置于所述第一驱动杆上的第一驱动块、设置于所述所述第一驱动杆上的第一蜗轮套、设置于所述第二驱动杆上的第二驱动块、设置于所述第二驱动杆上的第二蜗轮套、转动设置有所述运输平台上的双头蜗杆以及设置于所述双头蜗杆上的同步齿轮,所述运输平台上设置有同步气缸,所述同步气缸的活塞杆设置有同步齿条;

19、所述第一蜗轮套和所述第二蜗轮套均与所述双头蜗杆的两端啮合,所述同步齿条与所述同步齿轮啮合。

20、通过采用上述技术方案,通过启动同步气缸,同步气缸的活塞杆伸出,活塞杆伸出的同时带动齿条滑移,齿条滑移的同时带动同步齿轮转动,同步齿轮转动的同时带动双头蜗杆转动,双头蜗杆转动的同时带动第一螺纹套和第二螺纹套同步转动,第一螺纹套和第二螺纹套同步转动的同时分别带动第一驱动杆和第二驱动杆同步转动,以此实现第一驱动杆和第二驱动杆同步转动的目的。

21、优选的,所述壳体内设置有与所述齿圈啮合的第一连动齿轮,所述转动圆柱设置有同步转动齿轮,所述第一连动齿轮同轴设置有与所述同步转动齿轮啮合的第二连动齿轮。

22、通过采用上述技术方案,转动驱动蜗轮转动的同时带动转动圆柱转动,转动圆柱转动的同时带动同步转动齿轮转动,同步转动齿轮转动的同时带动第二连动齿轮转动第二连动齿轮转动的同时带动第一连动齿轮转动,第一连动齿轮转动的同时带动齿圈转动,齿圈转动的同时带动转动同步杆转动,转动同步杆转动的同时带动第一换向齿轮相对于第二换向齿轮周向滑移。

23、优选的,所述初定位组件包括转动设置于运输平台上的调节双向丝杠、分别与所述调节双向丝杠的两端螺纹连接的第一对位块和第二对位块以及设置于运输平台上的调节引导杆,所述调节引导杆穿设于所述第一对位块和所述第二对位块。

24、通过采用上述技术方案,通过悬吊装置将第二板材吊至第一对位块和第二对位块之间,通过第一对位块和第二对位块实现对第二板材的初定位。通过当调节双向丝杠转动时,其配合调节引导杆限制第一对位块和第二对位块随调节双向丝杠转动,以此实现第一对位块和第二对位块相互靠近或者相互远离,从而调节第一对位块和第二对位块之间的间距,从而适配于不同厚度的第二板材。

25、优选的,所述运输平台上设置有对第二板材的顶部进行限位的竖直限位组件;所述竖直限位组件包括设置于所述运输平台上的驱动气缸、设置于所述驱动气缸的活塞杆的限位板以及转动设置于所述限位板上的限位轮。

26、通过采用上述技术方案,当驱动气缸启动时,其活塞杆伸出的同时带动限位板朝向第二板材滑移,直至与第二板材抵接,第二板材受到限位板在竖直方向的抵接力,以此提高第二板材在竖直方向的稳定性。

27、优选的,s1:通过吊装装置将第一板材运输至运输平台上,再通过吊装装置将第二板材运输至第一板材上,且通过初定位组件确保第一板材和第二板材之间的焊缝线的准确性;

28、s2:通过水平推平机构依次对第一板材和第二板材进行推平,以此提高第一板材和第二板材之间的焊缝线的准确性和提高第一板材和第二板材在水平方向的稳定性;

29、s3:通过竖直限位组件对第二板材在竖直方向进行限位,以此确保第二板材在竖直方向的稳定性;

30、s4:启动转动电机,令焊枪在水平方向上的角度进行调节,以此满足于焊缝线的需求;通过滑移驱动组件驱动焊枪朝向第一板材和第二板材之间的焊缝线滑移;

31、s5:通过运输平台实现第一板材和第二板材的运输,同时通过焊枪对第一板材和第二板材之间的焊缝线进行焊接;

32、s6:检查焊接完成后的成品,若局部焊接不良则通过人工补焊;若整体焊接不良则脱焊后重新返工处理。

33、通过采用上述技术方案,通过竖直限位组件和水平推平机构提高第一板材和第二板材分别在竖直方向和水平方向的稳定性,以此确保第一板材和第二板材之间的焊缝线的准确性,通过调整焊枪在水平方向的角度,以此适配于不同焊缝线的需求,从而提高焊接的质量。

34、综上所述,本技术包括以下至少一种有益技术效果:

35、1.通过改变焊枪在水平方向的角度,从而适配于不同的板材之间的焊缝线,从而确保焊接的质量;

36、2.通过竖直限位组件和水平推平机构提高第一板材和第二板材分别在竖直方向和水平方向的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!