一种智能识别焊点校准定位的铜管激光焊机的制作方法

本发明涉及激光焊接,具体为一种智能识别焊点校准定位的铜管激光焊机。

背景技术:

1、铜管激光焊机是一种采用激光技术进行金属焊接的先进设备,它适用于各种规格和形状的铜管焊接,包括圆管、方管、异形管等。该设备具有高效、快速、稳定的焊接性能,可广泛应用于制冷、空调、热交换器、供暖设备等领域。

2、现有的铜管激光焊机为了提高焊接效率,基本上都会设置摄像头等能识别焊接部位或者焊接效果的结构,但激光焊接机在实际使用过程中,由于高温作用,铜管表面会蒸发产生气体,并伴随着微小颗粒的物质,这些气溶胶在空气中会形成微小的颗粒物,导致焊接过程中产生白烟,如今的激光焊接机虽然都会设置喷射保护气体的部件,但这些保护气体的喷射方向基本上都是直接对准铜管焊缝位置,以至于在焊接过程中经常遇到烟雾遮盖摄像头的问题,进而影响工作人员实时观测铜管的焊接效果;另外,目前的激光焊机为了避免焊缝氧化,通常都是在焊缝冷却之后再停止输入保护气体,该操作方式,一方面会导致保护气体的极大浪费,进而提高了生产成本,另一方面输送保护气体的设备如遇到故障,那么正在焊接的铜管很有可能会出现焊缝不良现象。

技术实现思路

1、本发明的目的在于提供一种智能识别焊点校准定位的铜管激光焊机,以解决上述背景技术中提出的问题。

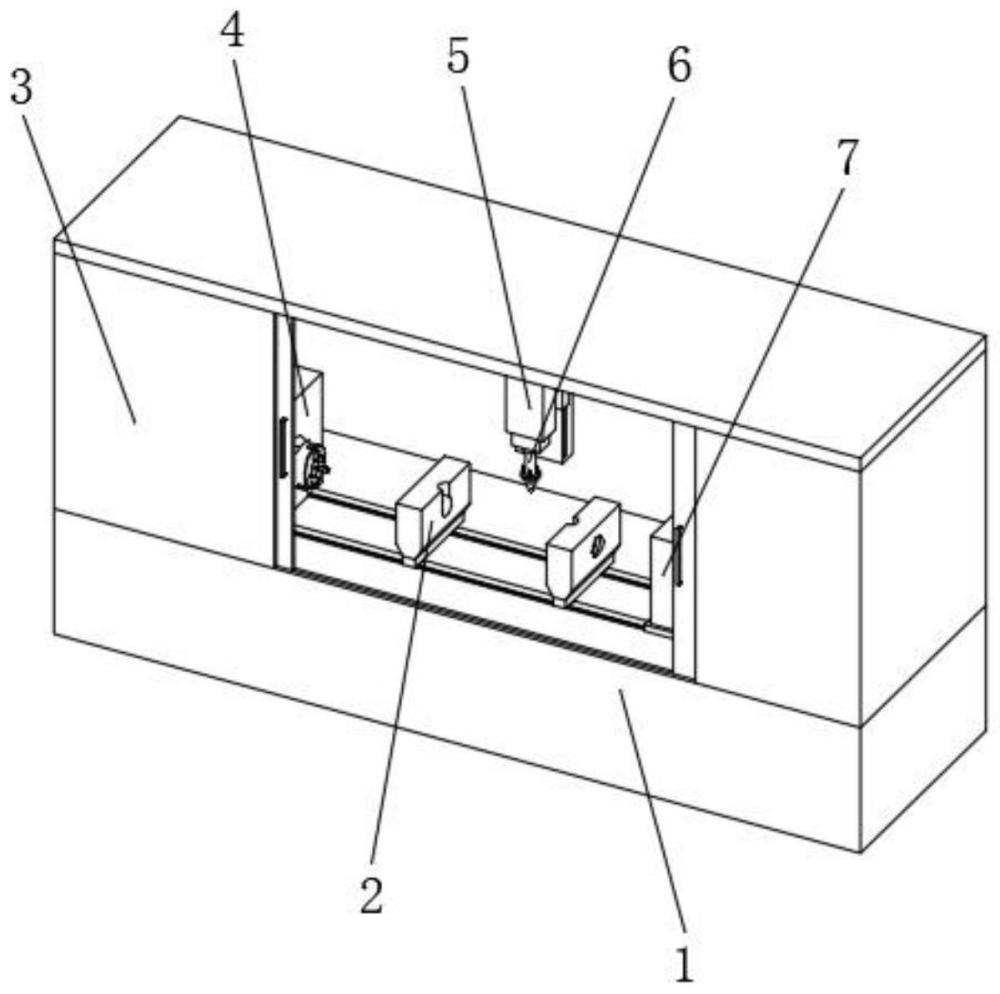

2、为了解决上述技术问题,本发明提供如下技术方案:一种智能识别焊点校准定位的铜管激光焊机,所述铜管激光焊机包括机座和机身,所述机身设置在机座上,所述机身的一端设置有舱门,所述机座的上方左右两端相对设置有第一夹持机构和第二夹持机构,所述第一夹持机构和第二夹持机构之间水平设置有两组支撑座,本发明在未工作时,其中一组所述支撑座靠近第一夹持机构,另外一组所述支撑座靠近第二夹持机构,当本发明需要工作时,需先将两根铜管分别穿过两组支撑座,然后通过第一夹持机构和第二夹持机构各夹住一根铜管的端部,以此实现初步固定,所述机身的内壁上设置有第一直线电机,所述第一直线电机靠近舱门的一侧设置有第二直线电机,所述第一直线电机与第二直线电机之间通过固定架相连接,所述第二直线电机上设置有固定座,通过所述第一直线电机和第二直线电机使得固定座能够根据需要随时做水平运动或者升降运动,所述固定座靠近机座的一端设置有焊接机构,所述焊接机构上设置有视觉检测系统,所述视觉检测系统与第一直线电机和第二直线电机相连接,通过所述视觉检测系统识别铜管待焊位置,通过所述第一直线电机和第二直线电机控制焊接机构移动到铜管待焊位置的上方,当焊接机构移动到铜管待焊位置的上方后,工作人员可根据需要驱动两组支撑座向焊接机构的方向移动直至合拢对齐,两组支撑座之间的中点为铜管待焊部位,通过两组所述支撑座支撑两根待焊接的铜管,最后本发明设置的支撑座具有净化焊接废气的功能,以此避免环境的污染等问题。

3、进一步的,所述焊接机构包括第一焊接头,所述第一焊接头与外界保护气体和激光发射器相连接,所述第一焊接头的内部设置有激光管道,所述第一焊接头靠近机座的一端设置有固定块和喷气头,所述固定块与第一焊接头固定连接,所述喷气头远离第一焊接头的一端设置有喷孔,本发明在工作时,激光沿着激光管道运动,保护气体沿着第一焊接头、喷气头和喷孔运动,通过激光将两根铜管焊接在一起,通过喷气头和喷孔内流出的保护气体避免熔池氧化,保证了焊接质量,所述固定块的上方设置有密封板,所述密封板滑动安装在第一焊接头的外侧,所述密封板与固定块之间通过密封弹簧杆相连接,所述固定块的内部设置有旋转组件,所述喷气头与固定块之间通过旋转组件相连接,所述视觉检测系统包括摄像头,所述摄像头设置在固定块靠近机座的一端,所述喷孔为倾斜结构,本发明在焊接工作时,通过所述旋转组件驱动喷气头旋转,此时喷孔会喷射出旋转的气流,以此避免焊接时产生的烟雾污染摄像头,以至于工作人员无法实时观察铜管焊接效果。

4、进一步的,所述旋转组件包括收纳槽、第一电磁铁、第一活动板和弧形槽,所述第一电磁铁和第一活动板均设置在收纳槽,所述收纳槽内设置有传动液,所述第一活动板具有磁性,所述收纳槽与弧形槽相连通,所述喷气头的外侧设置有旋转板,所述旋转板位于弧形槽内,所述弧形槽的内部还设置有弧形弹簧杆,所述弧形弹簧杆贯穿于旋转板,通过所述第一电磁铁和第一活动板控制旋转板和喷气头旋转,本发明在焊接铜管时,所述第一电磁铁会间歇性的产生一组排斥第一活动板的磁场,此时第一活动板会挤压收纳槽内的传动液,以使得弧形槽内传动液增多,在液压的作用下,所述旋转板会带着喷气头转动,进而使得喷孔喷射出的气流同步旋转,以此避免摄像头受到污染。

5、进一步的,每组所述支撑座的内部均设置有支撑槽、风机和换向组件,两组所述支撑座相互靠近的一端设置有密封槽,两组所述支撑座相互远离的一端设置有第一气囊,所述支撑槽的上端设置有进气通道,所述风机的进气端与进气通道相连接,所述风机的出气端与换向组件相连接,所述换向组件的外侧设置有第一气道、第二气道和第三气道,所述换向组件通过第一气道与第一气囊相连接,所述换向组件通过第二气道与外环境相连接,所述换向组件通过第三气道与支撑槽的下端相连接,本发明在焊接初始阶段(两组支撑座合拢,但第一焊接头未插入进密封槽内时),通过所述换向组件使得第一气道处于开启状态,第二气道和第三气道均处于关闭状态,通过所述风机将支撑槽内的气体吸入到第一气囊内,以此使得第一气囊膨胀夹紧铜管;本发明在焊接准备阶段(第一焊接头插入进密封槽内,但激光发射器未开启时),通过所述换向组件使得第二气道处于开启状态,第一气道和第三气道均处于关闭状态,通过所述风机将支撑槽内的气体排入到外环境中,以此防止后续铜管焊接时熔池氧化,本发明在焊接阶段(第一焊接头插入进密封槽内,激光发射器开启,外界保护气体通入支撑槽内时),通过所述换向组件使得第一气道和第二气道均处于关闭状态,通过通入支撑槽内的保护气体保护铜管焊接区域和摄像头,相比于目前的激光焊接设备,本发明在焊接结束之后,即便直接停止保护气体的输入也能有效避免熔池氧化,进而降低了保护气体的消耗,另一方面,本发明还能避免金属液滴飞溅等现象,最后正常焊接情况下,本发明中的支撑槽一直与外界环境相隔离,若铜管尺寸过大焊接时间过长,为了避免支撑槽内的气压过高,以至于外界保护气体较难进入支撑槽内,工作人员可根据实际需要,在焊接一段时间后重新开启第二气道,以使得支撑槽内的保护气体从第二气道内排出,方便外界保护气体顺畅的进入支撑槽内。

6、进一步的,所述进气通道上设置有过滤管,所述过滤管可选用现有的过滤设备,所述换向组件包括换向槽、换向板和换向电机,所述换向板设置在换向槽内,所述换向电机设置在换向槽远离风机的一端,所述换向板通过支架与换向电机的转轴相连接,本发明通过换向电机和支架驱动换向板在换向槽内旋转,通过换向板的旋转角度控制第一气道、第二气道和第三气道的开启或者关闭,本发明在焊接过程中,第一气道和第二气道处于关闭状态,第三气道处于开启状态,工作人员可以根据实际需要开启风机,当风机开启时,通过所述风机能够使得支撑槽内的保护气体沿着支撑槽-进气通道-过滤管-风机-换向槽-第三气道-支撑槽流动,在流动的过程中,通过过滤管去除保护气体中的烟雾等物质,以便实时净化保护气体,本发明相比于上述一直向支撑槽内通入保护气体的技术方案,使用范围更广泛,更加的环保,无需考虑焊接的时长,只需前期向支撑槽内通入足量的保护气体,即可保证焊接质量,并且不用担心摄像头的污染。

7、进一步的,所述第二夹持机构包括夹持座,所述夹持座靠近第一夹持机构的一端设置有夹持槽,所述夹持槽的外端设置有夹爪,通过夹爪初步夹持固定铜管,所述夹持座远离第一夹持机构的一端设置有第三直线电机,所述第三直线电机上设置有导管,所述导管的一端位于第三直线电机的滑块上,所述导管的另一端位于夹持槽内且设置有第二焊接头,本发明在焊接细薄铜管时,可直接使用第一焊接头,在焊接粗厚铜管时,通过所述第三直线电机驱动第二焊接头移动到铜管的内部待焊部位,然后先使用第一焊接头对铜管的外部进行初步焊接,最后再通过第二焊接头对铜管的内部进行二次焊接,本发明中的第二焊接头上可根据需要设置视觉检测系统,相比于目前的直接选用大功率的激光焊接设备,本发明一方面降低了生产成本,另一方面能够实时观测粗厚铜管的内壁焊接效果。

8、进一步的,所述第二焊接头的外侧设置有密封组件,所述密封组件通过软管与外界气泵相连接,所述密封组件可根据铜管的直径自由形变,本发明在对粗厚铜管进行焊接时,通过所述密封组件能够使得铜管的待焊部位与外界环境相隔离,通过外界气泵和软管可向铜管的待焊部位充入具有一定温度的保护气体,一方面起到预热和防焊缝氧化的目的,进而提高焊接效果,另一方面当第二焊接头上设置了视觉检测系统时能够避免焊接产生的烟雾影响工作人员检测。

9、进一步的,所述密封组件包括第一密封座和第二密封座,所述第一密封座设置在第二焊接头靠近第一夹持机构的一侧,所述第二密封座设置在第二焊接头远离第一夹持机构的一侧,所述第一密封座的外侧设置有第二气囊,所述第二密封座的外侧设置有第三气囊,所述第一密封座的内部设置有储液槽,所述储液槽内设置有第二电磁铁和第二活动板,所述第二活动板具有磁性且通过复位弹簧杆与储液槽相连接,所述储液槽内设置有传动液,所述储液槽的一端与第二气囊相连接,所述储液槽的另一端通过导液管与第三气囊相连接,当第二焊接头移动到粗厚铜管待焊区域时,所述第二电磁铁会产生一组排斥第二活动板的磁场,进而使得第二活动板远离第二电磁铁,通过第二活动板能够将储液槽内的传动液挤压到第二气囊和第三气囊内,以此使得粗厚铜管的待焊部位与外界环境相隔离,最后,本发明在所述第二密封座上设置有进气孔和出气孔,所述进气孔通过软管与外界气泵相连接,所述出气孔通过软管与外环境相连接,为了避免激光焊接产生的烟雾污染环境,工作人员也可以根据需要将出气孔通过软管与外界空气净化系统相连接。

10、与现有技术相比,本发明所达到的有益效果是:本发明相比于目前的铜管激光焊机设置有视觉检测系统和旋转组件,通过视觉检测系统一方面识别铜管待焊位置,方便焊接机构定位到铜管待焊位置的上方,另一方面通过视觉检测系统能够方便工作人员实时检测铜管焊接效果,本发明在焊接铜管时,通过第一电磁铁和第一活动板能够使得旋转板和喷气头间隙性的转动,进而使得喷孔喷射出旋转气流,通过该组气流能够避免焊接产生的烟雾污染视觉检测系统,本发明还设置有两组支撑座,通过两组支撑座一方面支撑不同尺寸和型号的待焊接铜管,另一方面能够降低保护气体的消耗,防止金属液滴飞溅等现象,在焊接结束之后,或者在焊接过程中,即便保护气体直接停止输入,本发明中焊接的铜管也不会出现熔池氧化的现象,进而提高了设备的容错率,保证了产品质量,最后,本发明还设置有第二焊接头和密封组件,在焊接细薄铜管时,可直接使用第一焊接头,在焊接粗厚铜管时,通过第三直线电机驱动第二焊接头移动到铜管的内部待焊部位,然后先使用第一焊接头对铜管的外部进行初步焊接,最后再通过第二焊接头对铜管的内部进行二次焊接,相比于目前的直接选用大功率的激光焊接设备,本发明一方面降低了生产成本,另一方面能够实时观测粗厚铜管的内壁焊接效果,本发明中的密封组件可根据铜管的直径自由形变,通过密封组件能够使得铜管内壁的待焊部位与外界环境相隔离,通过外界气泵和软管可向铜管内壁待焊部位充入具有一定温度的保护气体,一方面起到预热和防焊缝氧化的目的,进而提高焊接效果,另一方面当第二焊接头上设置了视觉检测系统时能够避免焊接产生的烟雾影响工作人员检测。

- 还没有人留言评论。精彩留言会获得点赞!