一种用于加工淬硬材料的PCBN涂层刀具的制作方法

本技术涉及金属机械加工,具体涉及一种用于加工淬硬材料的pcbn涂层刀具。

背景技术:

1、一般情况下,淬硬钢硬度可达hrc50~65,是非常耐磨的材料,也是非常难加工的材料。传统磨削的加工方式来精加工淬硬钢,不仅效率低、成本高而且会引起不同程度的环境污染。所以,使用pcbn刀具进行切削加工“以车代磨”淬硬钢的方法已经成为了目前机械加工行业的区域。pcbn刀具在高速切削淬硬钢过程中,产生的高热量不断地对工件材料切削区域软化,从而进行切削加工,与硬质合金刀具相比,效率大大提高,并且可以改善工件表面粗糙度、提高加工精度。

2、pcbn刀具在切削淬硬钢时,磨损形式有很多种,其中前刀面磨损主要在切削加工时,被加工完的切屑与刀具前刀面摩擦引起的,磨损形态通常呈月牙状,主要出现在刀具上表面,被称之为月牙洼磨损。在刀具磨损过程中,月牙洼的逐渐扩展,导致刀具强度下降,会极易产生刀具刃口崩刃。后刀面磨损是由于被加工表面与刀具后刀面的接触摩擦引起的,是金属切削过程中最常见的磨损形式,后刀面磨损发生在刀具的侧刃,切削刃口的下方,后刀面磨损会直接影响加工尺寸精度和表面完整性。

3、pcbn刀具切削淬硬钢时的磨损会导致刀具耐用度降低,换刀次数频繁,也会引起被加工工件的尺寸精度降低,表面粗糙度下降等。为了能够提高刀具整体耐用度,延长刀具寿命,采用表面处理技术(如涂层技术、表面强化技术等)对pcbn刀具表面进行处理,从隔离切削热,增加润滑性,减少相对摩擦等方面,进一步改善刀具性能。然而,现有的pcbn刀具表面处理技术通常采用相同的处理方式,没有考虑前、后刀面磨损机理和磨损形态的差异;对分别抑制或者改善前、后刀面磨损的效果欠佳,刀具的使用寿命还需进一步提升。

技术实现思路

1、针对上述存在的问题,本实用新型提供一种用于加工淬硬材料的pcbn涂层刀具。

2、具体技术方案为:包括刀具基体和沉积于刀具基体上的涂层,所述涂层包括沉积于刀具基体前刀面上的润滑耐崩层和沉积于刀具基体后刀面上的强力耐磨层;所述刀具基体前刀面在沉积所述润滑耐崩层之后设置有微-纳米织构a;所述刀具基体后刀面在沉积所述强力耐磨层之前设置有微-纳米织构b。

3、优选地,所述润滑耐崩层为tialvn层,所述润滑耐崩层厚度为2-6μm。

4、优选地,所述强力耐磨层为tialn/tisin多层复合涂层,所述强力耐磨层厚度为2-6μm。

5、优选地,所述tialn/tisin多层复合涂层由tialn和tisin交替沉积所得,所述tialn厚度为100-500nm、所述tisin厚度为100-500nm。

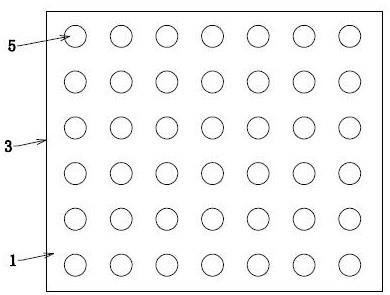

6、优选地,所述微-纳米织构a为圆弧凹坑形成的微织构,所述圆弧凹坑深度为0.5-4μm、直径为20-50μm、微织构密度为10~40%。

7、优选地,所述微-纳米织构b为线型沟槽形成的微织构,所述线型沟槽深度为5-10μm、宽度为10-20μm、间距为20-40μm。

8、优选地,所述微-纳米织构a和所述微-纳米织构b均由激光加工获得,所述激光加工为飞秒激光加工或纳秒激光加工的一种。

9、优选地,所述润滑耐崩层和强力耐磨层均由高功率脉冲磁控溅射技术获得。

10、本实用新型提供一种用于加工淬硬材料的pcbn涂层刀具,与现有技术相比有益效果为:本实用新型结合pcbn在切削淬硬钢材料时刀具基体前、后刀面的磨损特征,对刀具基体前、后刀面进行了差异化表面设计,可有效降低pcbn刀具切削淬硬钢材料时的磨料磨损和粘着磨损,大大提升刀具后刀面的耐磨、耐崩性能,保证pcbn刀具加工淬硬钢材料的稳定性和可靠性。

技术特征:

1.一种用于加工淬硬材料的pcbn涂层刀具,包括刀具基体和沉积于刀具基体上的涂层,其特征在于,所述涂层包括沉积于刀具基体前刀面(3)上的润滑耐崩层(1)和沉积于刀具基体后刀面(4)上的强力耐磨层(2);所述刀具基体前刀面(3)在沉积所述润滑耐崩层(1)之后设置有微-纳米织构a;所述刀具基体后刀面(4)在沉积所述强力耐磨层(2)之前设置有微-纳米织构b。

2.根据权利要求1所述的一种用于加工淬硬材料的pcbn涂层刀具,其特征在于,所述润滑耐崩层(1)为tialvn层,所述润滑耐崩层(1)厚度为2-6μm。

3.根据权利要求1所述的一种用于加工淬硬材料的pcbn涂层刀具,其特征在于,所述强力耐磨层(2)为tialn/tisin多层复合涂层,所述强力耐磨层(2)厚度为2-6μm,所述tialn/tisin多层复合涂层由tialn和tisin交替沉积所得,所述tialn厚度为100-500nm、所述tisin厚度为100-500nm。

4.根据权利要求1所述的一种用于加工淬硬材料的pcbn涂层刀具,其特征在于,所述微-纳米织构a为圆弧凹坑(5)形成的微织构,所述圆弧凹坑(5)深度为0.5-4μm、直径为20-50μm、微织构密度为10~40%。

5.根据权利要求1所述的一种用于加工淬硬材料的pcbn涂层刀具,其特征在于,所述微-纳米织构b为线型沟槽(6)形成的微织构,所述线型沟槽(6)深度为5-10μm、宽度为10-20μm、间距为20-40μm。

6.根据权利要求1所述的一种用于加工淬硬材料的pcbn涂层刀具,其特征在于,所述微-纳米织构a和所述微-纳米织构b均由激光加工获得,所述激光加工为飞秒激光加工或纳秒激光加工的一种。

7.根据权利要求1所述的一种用于加工淬硬材料的pcbn涂层刀具,其特征在于,所述润滑耐崩层(1)和强力耐磨层(2)均由高功率脉冲磁控溅射技术获得。

技术总结

一种用于加工淬硬材料的PCBN涂层刀具,涉及金属机械加工技术领域,包括刀具基体和沉积于刀具基体上的涂层,涂层包括沉积于刀具基体前刀面上的润滑耐崩层和沉积于刀具基体后刀面上的强力耐磨层;刀具基体前刀面在沉积润滑耐崩层之后设置有微‑纳米织构A;刀具基体后刀面在沉积强力耐磨层之前设置有微‑纳米织构B。本技术结合PCBN在切削淬硬钢材料时刀具基体前、后刀面的磨损特征,对刀具基体前、后刀面进行了差异化表面设计,可有效降低PCBN刀具切削淬硬钢材料时的磨料磨损和粘着磨损,大大提升刀具后刀面的耐磨、耐崩性能,保证PCBN刀具加工淬硬钢材料的稳定性和可靠性。

技术研发人员:张敏捷,邢建军,董永芬

受保护的技术使用者:富耐克超硬材料股份有限公司

技术研发日:20230105

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!