一种铝型材挤压模具的制作方法

本技术涉及铝型材生产的,具体而言,涉及一种铝型材挤压模具。

背景技术:

1、铝制品具有一系列优良特性,如强度高、耐腐蚀、密度小、塑性好等特点,被广泛应用于工业、建筑、生活用品等领域。目前,在铝型材的生产过程中,需要使用挤压模具对铝型材进行塑型,与其它成型方式相比,如轧制成型、铸造、锻造等,采用铝型材挤压模具生产的成本较低,适合生产品种、规格和批数繁多的有色金属管、棒、型材,以及线坯等。

2、公开号为cn207681197u的中国实用新型专利公开了一种矩形管状铝型材挤压模具,包括上模和下模,所述的上模设有上模芯,上模芯的端部设有上模芯头,上模芯头的横截面为矩形,在其一个长边的中间位置设有向内凹陷形成的矩形槽,在其另一个长边上设有三个向内凹陷形成的圆弧槽,所述的下模设有模孔,模孔为矩形孔。通过在下模设有矩形状的模孔来加工出所需的矩形管状铝型材,进而保证铝型材形状规整,结构稳定。

3、然而,随着矩形管状铝型材的使用范围越来越广,在矩形管状铝型材内腔增加内筋的新型铝型材即日字形铝型材的需求也逐渐增加,上述铝型材挤压模具在生产日字形铝型材时,内筋难以成型或者成型尺寸不稳定,生产效率低。

技术实现思路

1、基于此,为了解决上述铝型材挤压模具在生产日字形铝型材时,内筋难以成型或者成型尺寸不稳定,生产效率低的问题,本实用新型提供了一种铝型材挤压模具,其具体技术方案如下:

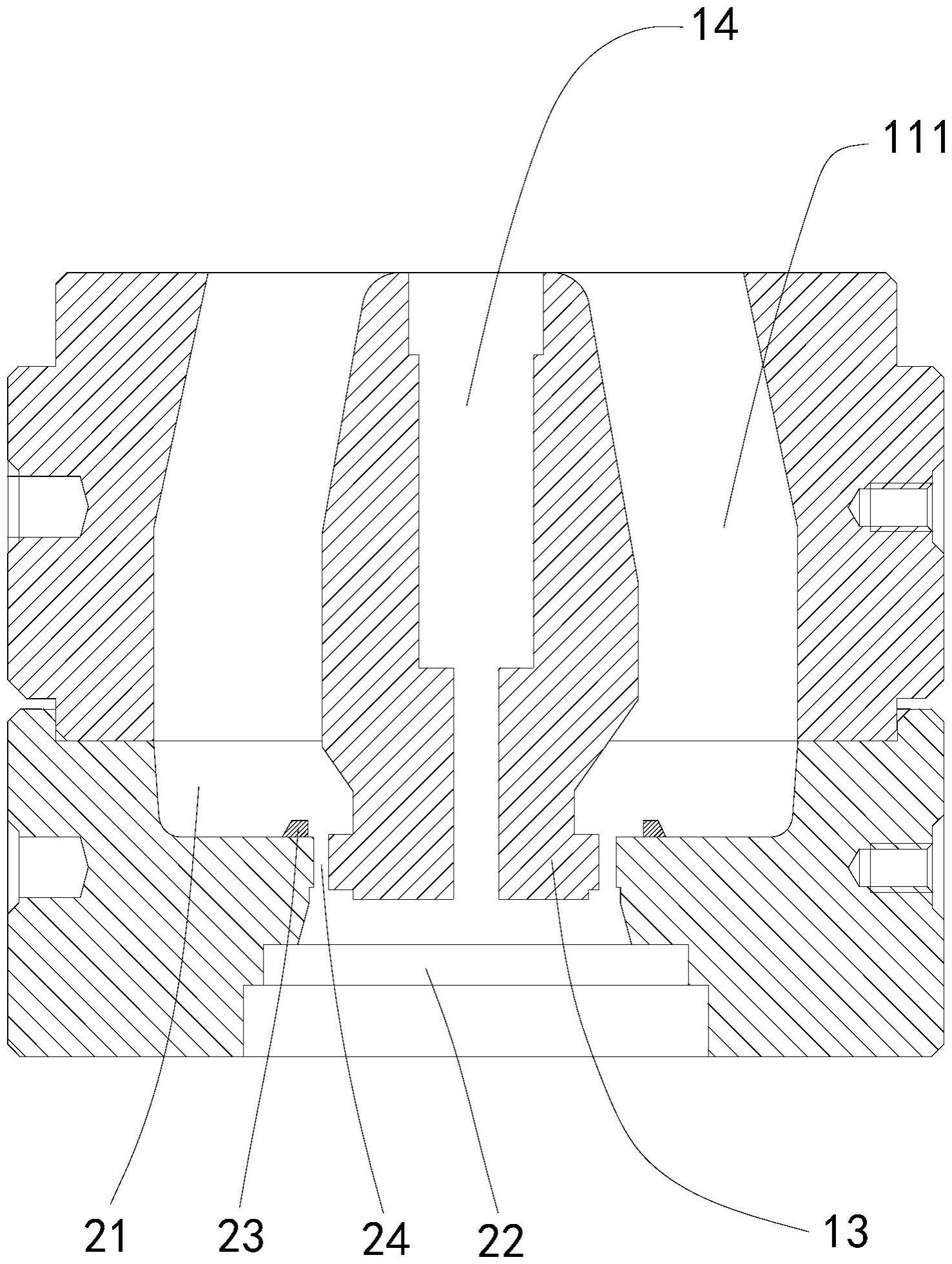

2、一种铝型材挤压模具,包括扣合连接的上模和下模;所述上模设有对称开设的四个分流孔、设置于各个分流孔之间的分流桥、位于四个分流孔中间的芯头以及位于芯头的直冲孔;所述下模的进料面开设有与所述分流孔连通的焊合室,所述下模的出料面开设有与焊合室连通的出料孔,所述焊合室的形状适配所述分流孔的形状。

3、上述铝型材挤压模具,通过在上模的设置四个分流孔来保证日字形铝型材的矩形外框结构,以及在芯头设置直冲孔,从而确保铝流经分流孔和直冲孔流入下模的焊合室焊合时,消除焊合线导致的表面质量不良,使日字形铝型材的内筋成型尺寸稳定,进而保证生产效率。

4、进一步地,所述焊合室的进料侧大于出料侧;所述焊合室出料侧在靠近出料孔的位置设有阻流块,所述阻流块的形状适配所述芯头的截面形状。

5、进一步地,所述阻流块的高度大于8mm。

6、进一步地,所述焊合室和出料孔之间设有型腔,所述芯头工作带的两端均突出于所述型腔工作带。

7、进一步地,所述的四个分流孔呈十字状分布,包括横向分布的左、右流孔和竖直分布的上、下流孔;所述左、右流孔截面为扇形结构,所述上、下流孔截面为等腰梯形结构。

8、进一步地,所述左、右流孔呈10°~20°向外扩展;所述分流孔的进料端大于出料端。

9、进一步地,所述的出料孔为阶梯孔;所述阶梯孔靠近所述焊合室的一侧为小孔,远离所述焊合室的另一侧为大孔。

10、进一步地,所述上模的外周开设有圆凸台,所述下模的外周开设有适配所述圆凸台的圆凹槽,所述上模和下模通过所述圆凸台与所述圆凹槽实现扣合连接。

11、进一步地,所述上模和下模开设有相适配的安装孔并通过固定件实现固定连接。

12、进一步地,所述固定件包括销轴和插销;所述销轴设有锥形孔,所述插销与锥形孔适配。

技术特征:

1.一种铝型材挤压模具,其特征在于,包括扣合连接的上模和下模;

2.根据权利要求1所述的一种铝型材挤压模具,其特征在于,所述焊合室的进料侧大于出料侧;

3.根据权利要求2所述的一种铝型材挤压模具,其特征在于,所述阻流块的高度大于8mm。

4.根据权利要求3所述的一种铝型材挤压模具,其特征在于,所述焊合室和出料孔之间设有型腔,所述芯头工作带的两端均突出于所述型腔工作带。

5.根据权利要求1所述的一种铝型材挤压模具,其特征在于,所述的四个分流孔呈十字状分布,包括横向分布的左、右流孔和竖直分布的上、下流孔;

6.根据权利要求5所述的一种铝型材挤压模具,其特征在于,所述左、右流孔呈10°~20°向外扩展;

7.根据权利要求1所述的一种铝型材挤压模具,其特征在于,所述出料孔为阶梯孔;

8.根据权利要求1所述的一种铝型材挤压模具,其特征在于,所述上模的外周开设有圆凸台,所述下模的外周开设有适配所述圆凸台的圆凹槽,所述上模和下模通过所述圆凸台与所述圆凹槽实现扣合连接。

9.根据权利要求8所述的一种铝型材挤压模具,其特征在于,所述上模和下模开设有相适配的安装孔并通过固定件实现固定连接。

10.根据权利要求9所述的一种铝型材挤压模具,其特征在于,所述固定件包括销轴和插销;

技术总结

本技术提供了一种铝型材挤压模具,包括扣合连接的上模和下模;上模设有对称开设的四个分流孔、设置于各个分流孔之间的分流桥、位于四个分流孔中间的芯头以及位于芯头的直冲孔;下模的进料面开设有与分流孔连通的焊合室,下模的出料面开设有与焊合室连通的出料孔,焊合室的形状适配分流孔的形状。通过在上模的设置四个分流孔来保证日字形铝型材的矩形外框结构,以及在芯头设置直冲孔,从而确保铝流经分流孔和直冲孔流入下模的焊合室焊合时,消除焊合线导致的表面质量不良,使日字形铝型材的内筋成型尺寸稳定,进而保证生产效率。解决上述铝型材挤压模具在生产日字形铝型材时,内筋难以成型或者成型尺寸不稳定,生产效率低的问题。

技术研发人员:韩志君,王伟

受保护的技术使用者:佛山市三水凤铝铝业有限公司

技术研发日:20230207

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!