加工设备的制作方法

本申请涉及自动化加工领域,具体为一种加工设备。

背景技术:

1、目前在某些工件的生产过程中,需要对工件的待检测面进行直线度检测的作业,传统的检测方式通常为完成加工过程并取下物料后,再经人工上料后进行检测,再通过人工判断检测结果,最后根据检测结果再通过人工下料,对工件进行分拣,该方式导致人力需求大,容易出现漏检或错检,从而影响生产质量。

技术实现思路

1、有鉴于此,有必要提供一种能够自动作业的加工设备,旨在实现提升检测及上下料的自动化程度,从而提升生产质量。

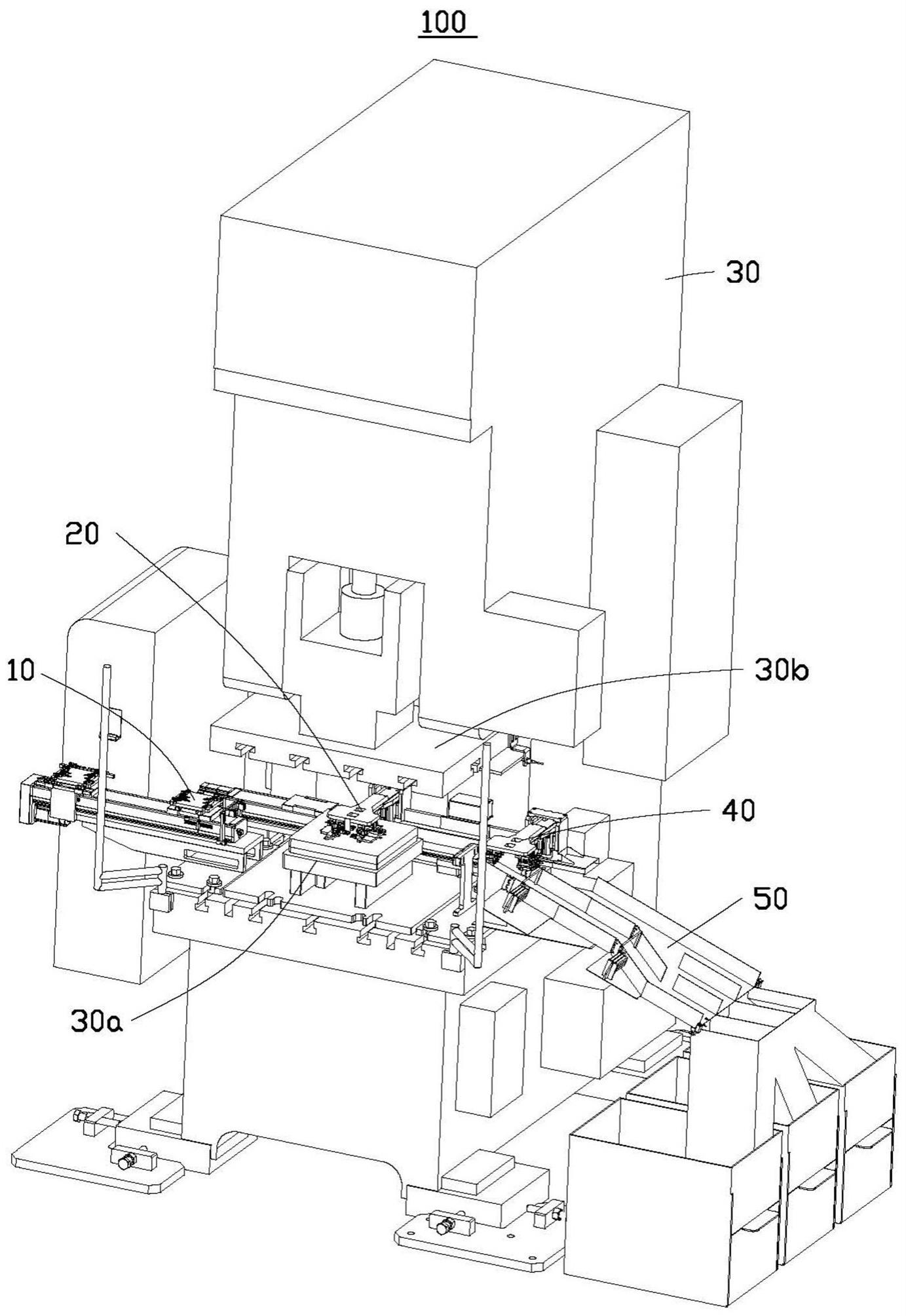

2、本申请一实施例中提供一种加工设备,包括上料平台、上料夹爪、加工平台、下料夹爪、分料机构及移载机构,上料平台用于承载待加工的工件,上料夹爪能够抓取上料平台上的工件,加工平台用于接收并加工上料夹爪抓取的工件,下料夹爪能够抓取加工平台上加工完成的工件,下料夹爪包括多个接触式传感器,多个接触式传感器与工件的待检测面接触后能够检测待检测面的直线度或平面度,分料机构用于接收下料夹爪抓取的工件,并能够根据接触式传感器的检测结果分拣工件,移载机构连接上料夹爪及下料夹爪,并能够驱动上料夹爪及下料夹爪移动。

3、本申请的加工设备不仅能够在完成自动上下料的同时,还能够对工件进行直线度或平面度检测,从而提升效率及检测精准度,减少了人力需求,还避免了漏检或错检,最终提升了生产质量。

4、在一些实施例中,多个接触式传感器沿直线排列,每个接触式传感器接触工件后分别能够测得待检测面上对应的接触点的测量值,相隔最远的两个接触式传感器的测量值为测量基准,其余的接触式传感器的测量值与测量基准进行对比后得出待检测面的直线度。

5、在一些实施例中,多个接触式传感器沿二维平面方向矩阵排列分布,用于得出待检测面的平面度。

6、在一些实施例中,上料夹爪包括第一驱动器、第一上料夹指、第二上料夹指、弹性件、连接件及导向件,第一上料夹指及连接件设于第一驱动器,第二上料夹指通过弹性件连接于连接件,弹性件朝第一上料夹指推动第二上料夹指,导向件设于连接件并穿过第二上料夹指,第一驱动器能够驱动第一上料夹指及连接件相向移动,使第二上料夹指在弹性件施加的弹力作用下与第一上料夹指共同夹持工件,导向件用于对第二上料夹指的移动导向。

7、在一些实施例中,下料夹爪包括第二驱动器、第一下料夹指及第二下料夹指,第一下料夹指及第二下料夹指设于第二驱动器,多个接触式传感器设于第一下料夹指或第二下料夹指,并随第一下料夹指或第二下料夹指同步移动,第二驱动器能够驱动第一下料夹指及第二下料夹指相向移动,使第一下料夹指及第二下料夹指共同夹持工件,第一下料夹指及第二下料夹指夹持工件后,多个接触式传感器接触工件的待检测面。

8、在一些实施例中,移载机构包括平移组件及升降组件,上料夹爪及下料夹爪设于升降组件,升降组件设于平移组件,升降组件能够驱动上料夹爪及下料夹爪升降,平移组件能够驱动上料夹爪及下料夹爪沿单方向平移,上料平台、加工平台及分料机构依次沿平移组件的平移方向排列布置,上料夹爪及下料夹爪位于上料平台、加工平台及分料机构的上方并沿平移组件的平移方向排列布置。

9、在一些实施例中,上料平台具有上料位,加工平台具有加工位,分料机构具有下料位,上料夹爪从上料平台抓取位于上料位的工件至加工平台的加工位,下料夹爪从加工位抓取加工完成的工件并在下料位释放工件至分料机构,上料位、加工位及下料位依次沿平移组件的平移方向排列,上料位与加工位之间的距离、加工位与下料位之间的距离以及上料夹爪及下料夹爪之间的距离相同。

10、在一些实施例中,分料机构包括入口滑道、第一出口滑道、第二出口滑道、第三出口滑道、第一变道滑道及第二变道滑道,第一变道滑道衔接入口滑道,第二变道滑道衔接第一变道滑道,第一出口滑道及第二出口滑道衔接第二变道滑道,第三出口滑道衔接第一变道滑道,入口滑道用于接收工件,第一变道滑道能够使工件进入第二变道滑道或第三出口滑道,第二变道滑道能够使工件进入第一出口滑道或第二出口滑道,第一出口滑道、第二出口滑道及第三出口滑道的末端用于输出工件。

11、在一些实施例中,加工平台包括加工定位件、顶升器及顶头,加工定位件用于接收并定位上料夹爪抓取的工件,顶头穿设于加工平台,顶升器连接顶头并能够驱动顶头伸出加工平台的顶面,伸出的顶头用于将工件顶出加工定位件,以使下料夹爪夹持工件。

12、在一些实施例中,加工平台为冲床,冲床对工件进行冲压加工。

技术特征:

1.一种加工设备,其特征在于,包括:

2.如权利要求1所述的加工设备,其特征在于:多个所述接触式传感器沿直线排列,每个所述接触式传感器接触所述工件后分别能够测得所述待检测面上对应的接触点的测量值,相隔最远的两个所述接触式传感器的测量值为测量基准,其余的所述接触式传感器的测量值与所述测量基准进行对比后得出所述待检测面的直线度。

3.如权利要求1所述的加工设备,其特征在于:多个所述接触式传感器沿二维平面方向矩阵排列分布,用于得出所述待检测面的平面度。

4.如权利要求1所述的加工设备,其特征在于:所述上料夹爪包括第一驱动器、第一上料夹指、第二上料夹指、弹性件、连接件及导向件,所述第一上料夹指及所述连接件设于所述第一驱动器,所述第二上料夹指通过所述弹性件连接于所述连接件,所述弹性件朝所述第一上料夹指推动所述第二上料夹指,所述导向件设于所述连接件并穿过所述第二上料夹指,所述第一驱动器能够驱动所述第一上料夹指及所述连接件相向移动,使所述第二上料夹指在所述弹性件施加的弹力作用下与所述第一上料夹指共同夹持所述工件,所述导向件用于对所述第二上料夹指的移动导向。

5.如权利要求1所述的加工设备,其特征在于:所述下料夹爪包括第二驱动器、第一下料夹指及第二下料夹指,所述第一下料夹指及所述第二下料夹指设于所述第二驱动器,多个所述接触式传感器设于所述第一下料夹指或所述第二下料夹指,并随所述第一下料夹指或所述第二下料夹指同步移动,所述第二驱动器能够驱动所述第一下料夹指及所述第二下料夹指相向移动,使所述第一下料夹指及所述第二下料夹指共同夹持所述工件,所述第一下料夹指及所述第二下料夹指夹持所述工件后,多个所述接触式传感器接触所述工件的所述待检测面。

6.如权利要求1所述的加工设备,其特征在于:所述移载机构包括平移组件及升降组件,所述上料夹爪及所述下料夹爪设于所述升降组件,所述升降组件设于所述平移组件,所述升降组件能够驱动所述上料夹爪及所述下料夹爪升降,所述平移组件能够驱动所述上料夹爪及所述下料夹爪沿单方向平移,所述上料平台、所述加工平台及所述分料机构依次沿所述平移组件的平移方向排列布置,所述上料夹爪及所述下料夹爪位于所述上料平台、所述加工平台及所述分料机构的上方并沿所述平移组件的平移方向排列布置。

7.如权利要求6所述的加工设备,其特征在于:所述上料平台具有上料位,所述加工平台具有加工位,所述分料机构具有下料位,所述上料夹爪从所述上料平台抓取位于所述上料位的所述工件至所述加工平台的所述加工位,所述下料夹爪从所述加工位抓取加工完成的所述工件并在所述下料位释放所述工件至所述分料机构,所述上料位、所述加工位及所述下料位依次沿所述平移组件的平移方向排列,所述上料位与所述加工位之间的距离、所述加工位与所述下料位之间的距离以及所述上料夹爪及所述下料夹爪之间的距离相同。

8.如权利要求1所述的加工设备,其特征在于:所述分料机构包括入口滑道、第一出口滑道、第二出口滑道、第三出口滑道、第一变道滑道及第二变道滑道,所述第一变道滑道衔接所述入口滑道,所述第二变道滑道衔接所述第一变道滑道,所述第一出口滑道及所述第二出口滑道衔接所述第二变道滑道,所述第三出口滑道衔接所述第一变道滑道,所述入口滑道用于接收所述工件,所述第一变道滑道能够使所述工件进入所述第二变道滑道或所述第三出口滑道,所述第二变道滑道能够使所述工件进入所述第一出口滑道或所述第二出口滑道,所述第一出口滑道、所述第二出口滑道及所述第三出口滑道的末端用于输出所述工件。

9.如权利要求1所述的加工设备,其特征在于:所述加工平台包括加工定位件、顶升器及顶头,所述加工定位件用于接收并定位所述上料夹爪抓取的所述工件,所述顶头穿设于所述加工平台,所述顶升器连接所述顶头并能够驱动所述顶头伸出所述加工平台的顶面,伸出的所述顶头用于将所述工件顶出所述加工定位件,以使所述下料夹爪夹持所述工件。

10.如权利要求1所述的加工设备,其特征在于:所述加工平台为冲床,所述冲床对所述工件进行冲压加工。

技术总结

本申请提供一种加工设备,加工设备包括上料平台、上料夹爪、加工平台、下料夹爪、分料机构及移载机构,上料平台承载待加工的工件,上料夹爪抓取上料平台上的工件,加工平台接收上料夹爪抓取的工件,下料夹爪抓取加工平台上加工完的工件,下料夹爪包括多个沿直线排列的检测器用以检测工件面的直线度,分料机构接收下料夹爪抓取的工件,并根据检测结果分拣工件,移载机构驱动上料夹爪及下料夹爪移动。本申请的加工设备不仅能够实现自动上下料,还能够在下料的同时对工件进行直线度检测,从而提升效率及检测精准度,减少了人力需求,还避免了漏检或错检,最终提升了生产质量。

技术研发人员:曾勇,翟性超,杨丹,赵风茂,郭永刚,宋均

受保护的技术使用者:富联科技(山西)有限公司

技术研发日:20230224

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!