薄铝圆件裁切贴装装置的制作方法

本技术涉及机械加工,尤其涉及薄铝圆件裁切贴装装置。

背景技术:

1、铝圆按键在3c行业应用广泛,但是由于铝材功能表面外观要求标准较高,料厚较薄且厚度规格较多,导致自动化换线频繁,aoi视觉无法在线检测,目前只能人工进行全检作业,全检效率低,人工成本高。

技术实现思路

1、本实用新型的目的是提出一种薄铝圆件裁切贴装装置,可以解决上述技术问题中的至少一个,本实用新型的技术方案如下:

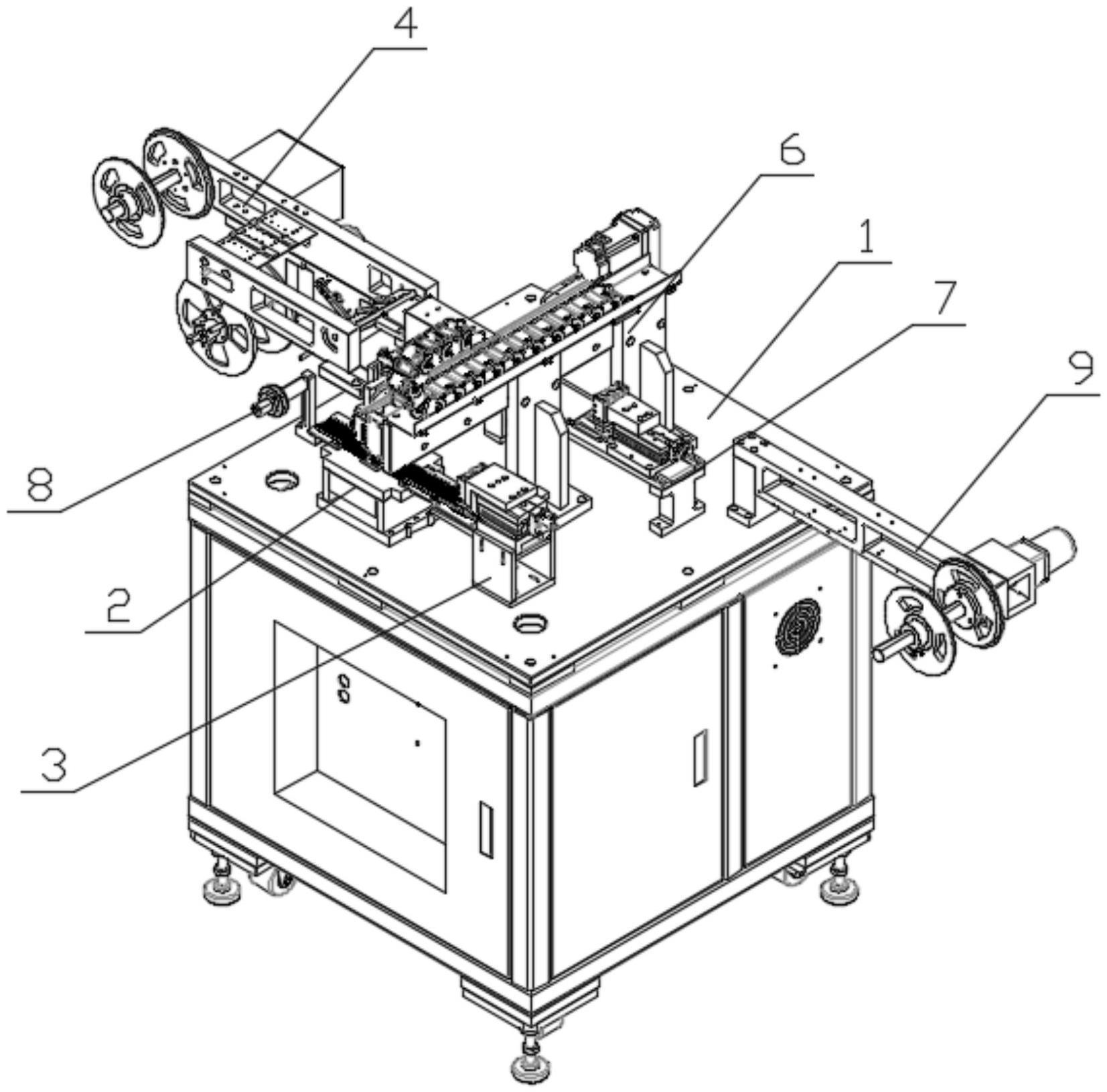

2、薄铝圆件裁切贴装装置,包括:机架,机架上设置有裁切单元、第一拉料单元、剥膜供料单元、贴装单元、搬运单元和第二拉料单元,第一拉料单元拉动待裁切的薄铝圆件穿过裁切单元进行裁切,剥膜供料单元对载带进行剥膜处理,第二拉料单元拉动剥膜处理后的载带沿贴装单元进行输送,搬运单元将裁切后的薄铝圆件搬运至贴装单元,在贴装单元完成薄铝圆件在载带上的贴装。

3、在一些实施方式中,机架上还设置有托料单元,待裁切的薄铝圆件通过托料单元限位后进入裁切单元。

4、在一些实施方式中,裁切单元包括裁切模具和动力机构,裁切模具设置在机架的面板上方,动力机构设置在面板下方,动力机构的动力输出端穿过面板与裁切模具相连。

5、在一些实施方式中,裁切模具包括顶板、底板、支撑结构、上模板、下模板和料带槽,底板固定在面板上,底板上设置第一通孔供动力机构的动力输出端通过,底板和顶板之间通过支撑结构连接,下模板设置在顶板和底板之间,下模板的下表面连接动力机构的动力输出端,下模板上表面设置有裁切刀具,顶板上表面设置有料带槽,顶板上设置第二通孔供裁切刀具通过,上模板设置在料带槽上方,且上模板的位置与第二通孔的位置相对应。

6、在一些实施方式中,动力机构包括电机、凸轮分割器和连接杆,电机的输出端连接凸轮分割器的输入端,凸轮分割器的输出端连接连接杆的一端,连接杆的另外一端连接裁切模具。

7、在一些实施方式中,第一拉料单元包括第一支架,第一支架上设置料带通道,料带通道上方设置有第一驱动机构,第一驱动机构的输出端设置有若干拉料针,拉料针垂直设置,拉料针在第一驱动机构的作用下沿料带移动的方向移动。

8、在一些实施方式中,剥膜供料单元包括放料部、剥料板、第一导向辊、第一收料部和上料板,从放料部放出的载带经过剥料板进行剥膜处理,第一导向辊和第一收料部设置在剥料板的下方,剥离后的膜经过第一导向辊后被第一收料部收卷,剥膜后的载带经过上料板输送到贴装单元。

9、在一些实施方式中,贴装单元包括贴装导轨和定位机构,贴装导轨上设置有载带通道,载带通道供剥膜后的载带通过,定位机构包括第一传动板、第二传动板、第三传动板、定位板、第二驱动机构、导柱和导套,第二驱动机构固定在贴装导轨下方,第二驱动机构的输出轴上连接有第一传动板,第一传动板两端通过垂直设置的第二传动板和第三传动板连接定位板,定位板设置在贴装导轨上方,贴装导轨上固定有导柱,定位板上设置有与导柱配套的导套,定位板在第二驱动机构的作用下沿着导柱的方向运动,定位板下方设置有若干定位销,定位销与载带上的定位孔相对应,定位板上设置贴合作业孔。

10、在一些实施方式中,搬运单元包括直线模组、第三驱动机构和吸料组件,直线模组固定在机架上,第三驱动机构设置在直线模组的托盘上,第三驱动机构的输出端连接吸料组件,吸料组件用于吸取薄铝圆件。

11、在一些实施方式中,机架上还设置有收料单元,收料单元将贴装单元输出的料带进行收卷。

12、本实用新型的有益效果是,使待裁切的薄铝圆件在第一拉料单元的拉动下经过裁切单元进行裁切,使载带经过剥膜供料单元剥膜后进入贴装单元,裁切后的薄铝圆件在搬运单元的作用下从裁切单元转移到贴装单元,薄铝圆件和载带在贴装单元完成贴装。整个裁切和贴装的过程无需人工参与,实现自动化加工,提高工作效率与产品良率,裁切和贴装过程不受铝料厚度影响,能够兼容各种产品型号,节约切线时间,提高设备稼动率和稳定性,提高生产效率。

13、另外,在本实用新型技术方案中,凡未作特别说明的,均可通过采用本领域中的常规手段来实现本技术方案。

技术特征:

1.薄铝圆件裁切贴装装置,其特征在于,包括:

2.根据权利要求1所述的薄铝圆件裁切贴装装置,其特征在于,所述机架(1)上还设置有托料单元(8),待裁切的薄铝圆件通过托料单元(8)限位后进入所述裁切单元(2)。

3.根据权利要求1所述的薄铝圆件裁切贴装装置,其特征在于,所述裁切单元(2)包括裁切模具(21)和动力机构(22),

4.根据权利要求3所述的薄铝圆件裁切贴装装置,其特征在于,所述裁切模具(21)包括顶板(211)、底板(212)、支撑结构(213)、上模板(214)、下模板(215)和料带槽(216),

5.根据权利要求3所述的薄铝圆件裁切贴装装置,其特征在于,所述动力机构(22)包括电机(221)、凸轮分割器(222)和连接杆(223),所述电机(221)的输出端连接所述凸轮分割器(222)的输入端,所述凸轮分割器(222)的输出端连接所述连接杆(223)的一端,所述连接杆(223)的另外一端连接所述裁切模具(21)。

6.根据权利要求1所述的薄铝圆件裁切贴装装置,其特征在于,所述第一拉料单元(3)包括第一支架(31),所述第一支架上设置料带通道(32),所述料带通道(32)上方设置有第一驱动机构(33),所述第一驱动机构(33)的输出端设置有若干拉料针(34),所述拉料针(34)垂直设置,所述拉料针(34)在所述第一驱动机构(33)的作用下沿料带移动的方向移动。

7.根据权利要求1所述的薄铝圆件裁切贴装装置,其特征在于,所述剥膜供料单元(4)包括放料部(41)、剥料板(42)、第一导向辊(43)、第一收料部(44)和上料板(45),从所述放料部(41)放出的载带经过所述剥料板(42)进行剥膜处理,所述第一导向辊(43)和所述第一收料部(44)设置在所述剥料板(42)的下方,剥离后的膜经过所述第一导向辊(43)后被所述第一收料部(44)收卷,剥膜后的载带经过所述上料板(45)输送到所述贴装单元(5)。

8.根据权利要求1所述的薄铝圆件裁切贴装装置,其特征在于,所述贴装单元(5)包括贴装导轨(51)和定位机构(52),

9.根据权利要求1所述的薄铝圆件裁切贴装装置,其特征在于,所述搬运单元(6)包括直线模组(61)、第三驱动机构(63)和吸料组件(62),所述直线模组(61)固定在所述机架(1)上,所述第三驱动机构(63)设置在所述直线模组(61)的托盘上,所述第三驱动机构(63)的输出端连接所述吸料组件(62),所述吸料组件(62)用于吸取薄铝圆件。

10.根据权利要求1所述的薄铝圆件裁切贴装装置,其特征在于,所述机架(1)上还设置有收料单元(9),所述收料单元(9)将所述贴装单元(5)输出的料带进行收卷。

技术总结

本技术公开了薄铝圆件裁切贴装装置,机架,机架上设置有裁切单元、第一拉料单元、剥膜供料单元、贴装单元、搬运单元和第二拉料单元,第一拉料单元拉动待裁切的薄铝圆件穿过裁切单元进行裁切,剥膜供料单元对载带进行剥膜处理,第二拉料单元拉动剥膜处理后的载带沿贴装单元进行输送,搬运单元将裁切后的薄铝圆件搬运至贴装单元,在贴装单元完成薄铝圆件在载带上的贴装。本技术裁切和贴装的过程无需人工参与,实现自动化加工,提高工作效率与产品良率,裁切和贴装过程不受铝料厚度影响,能够兼容各种产品型号,节约切线时间,提高设备稼动率和稳定性,提高生产效率。

技术研发人员:崔彬,王宁,冯静程,贺捷

受保护的技术使用者:领胜城科技(江苏)有限公司

技术研发日:20230306

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!