一种十字钢柱加工支撑装置的制作方法

本技术涉及一种十字钢柱加工支撑装置,属于钢结构构件加工。

背景技术:

1、随着钢结构工程技术的不断进步与发展,钢结构构件类型越来越复杂,种类越来越多,其中十字型截面因其双向受力性能好、加工制作简单、节点加劲板处理方便等优点应用越来越受青睐,广泛用于钢柱,特别是多高层钢结构的钢—混结构柱。十字型截面的加工通常的加工方法是由一根h型钢与两根t型构件焊接而成,这种方法组立比较费工时,且垂直度不容易保证。

2、专利号为202121523797.5的专利,公开了一种十字钢柱组装焊接胎架,包括有若干组并排布置的胎架单元,所有胎架单元的两边外侧底部通过连接杆连成一体;胎架单元包括有两根立杆和一根横托杆,横托杆的左右两端将两根立杆的下部穿插连接起来,还设有一根压杆,压杆的一端铰装在其中一根立杆的顶部,压杆的另一端设有插销孔;压杆的中间部位朝下还设有顶部压板机构,两根立杆上对称位置处还各设有一套侧部压板机构;本实用新型通过设计一种全新的焊接胎架,极大的方便了十字钢柱的焊接成型,尤其是对于大型的十字钢柱的加工成型,会带来极大的便利,大大提升十字钢柱焊接成型的效率和成型的焊接质量,具有很好的实际使用以及推广价值。

3、上述专利虽然可以实现辅助十字钢柱的焊接成型,目前技术考虑不全面,具有以下弊端:

4、无法实现通过推动气缸推动右侧定位架向左侧定位架运动,将工字钢底部的翼板的两侧边分别定位在长条状基座a表面的定位阶梯台a及长条状基座b表面的定位阶梯台b处及利用左侧定位架、右侧定位架分别对左侧t型钢、右侧t型钢进行定位,进而满足快速组对焊接的要求。

5、亟待一种十字钢柱加工支撑装置,实现通过推动气缸推动右侧定位架向左侧定位架运动,将工字钢底部的翼板的两侧边分别定位在长条状基座a表面的定位阶梯台a及长条状基座b表面的定位阶梯台b处及利用左侧定位架、右侧定位架分别对左侧t型钢、右侧t型钢进行定位,进而满足快速组对焊接的要求。

技术实现思路

1、为解决上述问题之一,根据以上现有技术中的不足,本实用新型要解决的技术问题是:如何实现通过推动气缸推动右侧定位架向左侧定位架运动,将工字钢底部的翼板的两侧边分别定位在长条状基座a表面的定位阶梯台a及长条状基座b表面的定位阶梯台b处及利用左侧定位架、右侧定位架分别对左侧t型钢、右侧t型钢进行定位,进而满足快速组对焊接的要求,为此提供一种十字钢柱加工支撑装置。

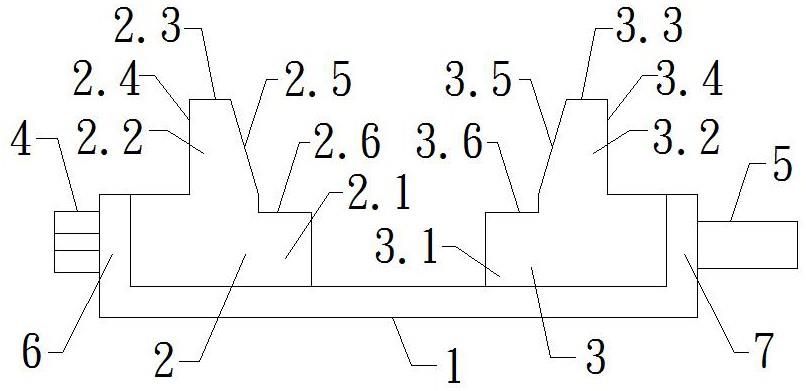

2、本实用新型所述的十字钢柱加工支撑装置,其特征在于,包括底座,所述底座为矩形板状结构,其上表面为平面,上表面对称设置有左侧定位架和右侧定位架,所述底座第一侧边的边缘垂直连接有左侧板,第二侧边的边缘垂直连接有右侧板,所述左侧板沿其长度方向间隔安装有多个用于固定左侧定位架的紧固螺钉,所述右侧板沿其长度方向间隔安装有多个用于推动右侧定位架靠近或远离左侧定位架的推动气缸,所述左侧定位架包括用于支撑工字钢的长条状基座a及用于对左侧t型钢定位的直角梯形块a,所述右侧定位架包括用于支撑工字钢的长条状基座b及用于对右侧t型钢进行定位的直角梯形块b。

3、十字钢柱的加工步骤如下:

4、a1,预制加工出工字钢、左侧t型钢及右侧t型钢;

5、a2,在左侧t型钢腹板的下表面间隔焊接多个与直角梯形块a配合定位的梯形定位板a,在右侧t型钢腹板的下表面间隔焊接与多个直角梯形块b配合定位的梯形定位板b;

6、a3,利用吊装工具将工字钢吊装至底座的上方,然后逐渐降低工字钢的高度,直至工字钢的底部翼板轻微压接在长条状基座a和直角梯形块a上;

7、a4,通过推动气缸推动右侧定位架向左侧定位架运动,将工字钢底部的翼板的两侧边分别定位在长条状基座a表面的定位阶梯台a及长条状基座b表面的定位阶梯台b处;

8、a5,吊装左侧t型钢,使得直角梯形块a逐渐插入梯形定位板a与左侧t型钢的翼板形成的定位槽中,最终侧面a贴合在左侧t型钢翼板的表面,顶面a贴合在左侧t型钢腹板的表面,梯形定位板a贴合在斜面a的表面,左侧t型钢腹板的一端靠近工字钢的腹板,利用焊接工具,将左侧t型钢的腹板焊接在工字钢上腹板上;

9、a6,采用相同的操作流程将右侧t型钢的腹板同样焊接在工字钢腹板的另一侧;

10、a7,工字钢、左侧t型钢及右侧t型钢组焊形成十字钢柱加工支撑装置;

11、a8,将上述组合件自左侧定位架及右侧定位架上吊离,推动气缸驱动右侧定位架恢复初始状态。

12、优选地,所述左侧板上开设有多个供紧固螺钉贯穿的螺栓孔,每个螺栓孔上分别设置有一紧固螺钉,所述紧固螺钉的螺杆贯穿螺栓孔与左侧定位架的长条状基座a连接,将左侧定位架固定在左侧板的内壁上,安装便捷,实现了对左侧定位架的固定与定位。

13、优选地,所述右侧板上设置有多个供活塞杆贯穿的通孔,每个通孔分别对应安装一推动气缸,所述推动气缸的缸体固定在右侧板的外壁上,其伸缩杆贯穿对应的通孔与右侧定位架的长条状基座b固定连接,通过控制推动气缸伸长,推动气缸的活塞杆推动右侧定位架向左侧定位架靠近,也可控制推动气缸回缩,推动气缸的活塞杆拉动右侧定位架远离左侧定位架。

14、优选地,所述左侧定位架包括沿底座长度方向设置的长条状基座a,所述长条状基座a上表面设置有沿长条状基座a长度方向设置的直角梯形块a及定位阶梯台a,直角梯形块a用于对左侧t型钢定位,定位阶梯台a用于对工字钢定位,所述直角梯形块a顶部的顶面a为平面,直角梯形块a一侧的侧面a与顶面a垂直,所述直角梯形块a的另一侧为斜面a,所述斜面a与顶面a之间的夹角为钝角。斜面a与梯形定位板a配合,随着左侧t型钢的下降驱动左侧t型钢逐渐靠近工字钢,实现左侧t型钢与工字钢之间的位置固定。

15、优选地,所述左侧定位架包括底座长度方向设置的长条状基座b,所述长条状基座b上表面设置有沿长条状基座b长度方向设置的直角梯形块b及定位阶梯台b,直角梯形块b用于对右侧t型钢定位,定位阶梯台b用于对工字钢定位,所述直角梯形块b顶部的顶面b为平面,直角梯形块b一侧的侧面b与顶面b垂直,所述直角梯形块b的另一侧为斜面b,所述斜面b与顶面b之间的夹角为钝角。斜面b与梯形定位板b配合,随着右侧t型钢的下降驱动右侧t型钢逐渐靠近工字钢,实现右侧t型钢与工字钢之间的位置固定。

16、优选地,所述底座、左侧板及右侧板均为钢板,可通过预埋件固定在地面上或者机架上。

17、与现有技术相比,本实用新型具有以下有益效果:

18、本实用新型所述的十字钢柱加工支撑装置,实现通过推动气缸推动右侧定位架向左侧定位架运动,将工字钢底部的翼板的两侧边分别定位在长条状基座a表面的定位阶梯台a及长条状基座b表面的定位阶梯台b处及利用左侧定位架、右侧定位架分别对左侧t型钢、右侧t型钢进行定位,进而满足快速组对焊接的要求。

19、本实用新型所述的十字钢柱加工支撑装置,斜面a与梯形定位板a配合,随着左侧t型钢的下降驱动左侧t型钢逐渐靠近工字钢,实现左侧t型钢与工字钢之间的位置固定,斜面b与梯形定位板b配合,随着右侧t型钢的下降驱动右侧t型钢逐渐靠近工字钢,实现右侧t型钢与工字钢之间的位置固定,会带来极大的便利,大大提升十字钢柱焊接成型的效率和成型的焊接质量,具有很好的实际使用以及推广价值。

- 还没有人留言评论。精彩留言会获得点赞!