一种悬挂式轨道梁底板压紧装置的制作方法

本技术涉及一种压紧装置,具体涉及一种悬挂式轨道梁底板压紧装置。

背景技术:

1、挂式单轨轨道梁为开口箱型结构,具有“梁-轨”合一的结构特点,由于线路的高低起伏和弯曲变化,轨道梁在制造过程中需保证沿长度方向竖向拱度和旁弯拱度。

2、轨道梁拼焊组装过程中的竖向拱度拱度通过设置不同高度的垫块,将底板与垫块压紧固定,保证轨道梁底板拱度线型尺寸,减少焊接变形。

3、鉴于此,在中国专利cn202020917757.8中公开了一种悬挂式单轨交通轨道梁整体组拼平台,该组拼平台通过手动调整螺杆调节轨道梁竖向拱度,底板压紧采用手动螺杆压块结构,且只有中间压紧,无两侧压紧,不仅使用不够可靠,而且轨道梁底板压紧方式存在自动化程度低、劳动强度大、无中间压紧导致后期焊接变形等缺点,同时轨道梁压紧效果差,操作使用也不够方便、快捷,应用范围相对较窄,无法满足各种线型悬挂式轨道梁底板夹紧固定和解除压紧及吊装。综上所述,有必要对现有技术做进一步完善。

技术实现思路

1、针对上述背景技术中存在的技术问题,本实用新型提出了一种结构设计合理、紧凑,操作使用方便,可靠性高,能够方便、快捷地完成各种线型悬挂式轨道梁底板夹紧固定和解除压紧并方便吊装的悬挂式轨道梁底板压紧装置。

2、本实用新型的技术方案如下:

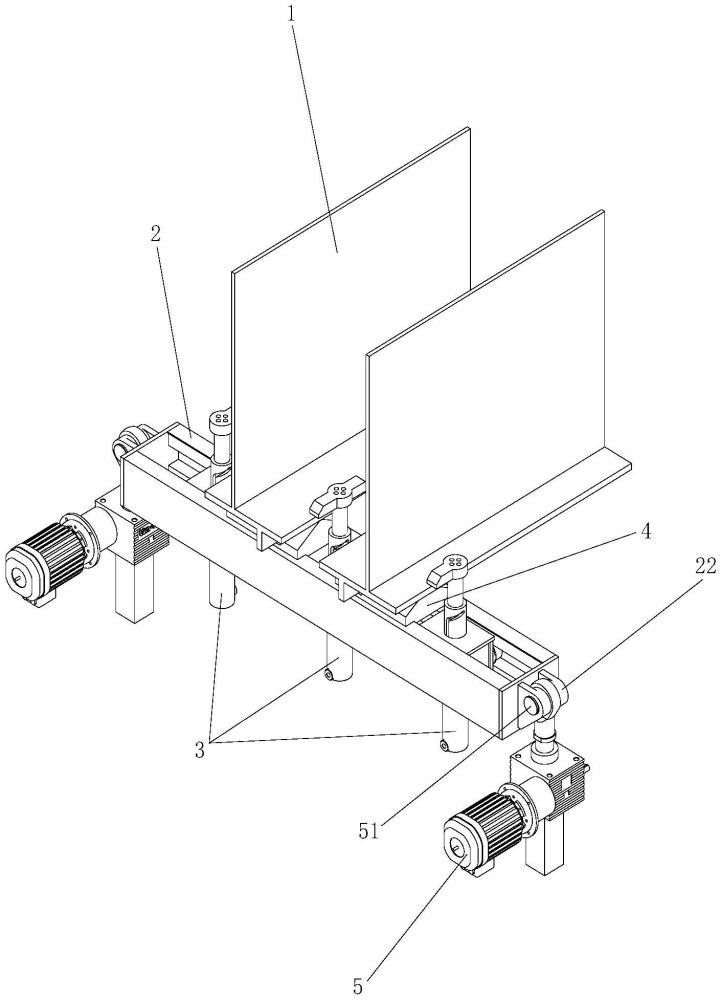

3、上述的悬挂式轨道梁底板压紧装置,包括拱度调节横梁、压紧机构、底板垫块和伺服升降机;所述拱度调节横梁成水平布置,其上部匹配安装有所述底板垫块,长度方向两端匹配吊装有所述伺服升降机;所述底板垫块的上部匹配设有用于避让轨道梁的纵筋的凹槽;所述压紧机构匹配安装在所述拱度调节横梁上且用于压紧轨道梁的底板;所述压紧机构包括油缸、油缸座、滚轮、导向杆和压板;所述油缸座匹配固定安装于所述油缸上部,其相对两侧外壁匹配铰接安装有用于在所述拱度调节横梁上横向移动的所述滚轮,自中部内侧向外竖直安装有导向管;所述导向杆匹配竖直安装于所述导向管内且与所述导向管之间活动旋转配合连接;所述导向杆的上端向所述导向管外侧伸出且伸出端匹配安装有用于压接轨道梁的底板的所述压板。

4、所述悬挂式轨道梁底板压紧装置,其中:所述拱度调节横梁由一对彼此成平行布置的槽钢及匹配固定于一对所述槽钢的长度方向两端吊耳座组成;且所述拱度调节横梁的中间为由所述槽钢和吊耳座拼焊而成的导槽结构;所述底板垫块和压紧机构沿所述导槽结构移动。

5、所述悬挂式轨道梁底板压紧装置,其中:所述底板垫块的底部凸设有滑块并通过所述滑块与所述导槽结构滑动配合连接;所述底板垫块的上部为圆弧面结构且与轨道梁的底板匹配贴合。

6、所述悬挂式轨道梁底板压紧装置,其中:所述伺服升降机的动力输出轴通过销轴与所述吊耳座匹配连接。

7、所述悬挂式轨道梁底板压紧装置,其中:所述油缸座为箱型结构且底部通过法兰匹配固定安装于所述油缸的顶端;所述油缸座的中部相对两侧外部均匹配安装有一对滚轮座;每个所述滚轮座中央匹配固定安装有滚轮轴,每个所述滚轮轴上通过轴承匹配铰接安装有所述滚轮;所述滚轮与所述导槽结构滚动配合连接。

8、所述悬挂式轨道梁底板压紧装置,其中:所述导向管上匹配开设有导槽。

9、所述悬挂式轨道梁底板压紧装置,其中:所述导向杆的中段外壁匹配凸设有导向块并通过所述导向块与所述导槽滑动配合连接。

10、所述悬挂式轨道梁底板压紧装置,其中:所述导向块采用内六角螺钉。

11、所述悬挂式轨道梁底板压紧装置,其中:所述拱度调节横梁在所述导槽结构的中段和长度方向两端均匹配安装有所述压紧机构;位于所述导槽结构中段上的所述压紧机构的压板的两端同时分别压接在轨道梁上的一对底板彼此相向的一端;位于所述导槽结构长度方向两端的所述压紧机构的压板分别压接在轨道梁的一对底板彼此背向的一端。

12、有益效果:

13、本实用新型悬挂式轨道梁底板压紧装置结构设计合理、紧凑,操作使用方便,通过设置在拱度调节横梁上的压紧机构,压紧机构的油缸上部设置有压板,当油缸上升带动压板沿着导向管旋转90°,便于轨道梁的底板的吊放和组拼后吊出;油缸下降,带动压板沿着导向管旋转90°,实现底板的中间及两侧的压紧,能够方便、快捷地完成各种线型悬挂式轨道梁底板夹紧固定和解除压紧并方便吊装。

14、同时,由于轨道梁的底板吊装工况,导致底板与压板、导向杆碰撞,本实用新型采用普通油缸,通过油缸驱动导向杆和压板实现压板的转角和压紧,避免采用复杂的液压转角油缸,防止使用过程中油缸的缸杆与其它部件磕碰损伤,可有效保护油缸,防止油缸损坏,当导向杆和压板损坏时也便于更换,提高了使用的可靠性,可用于其它各类箱梁结构底板单元的压紧拼焊,具有适用范围广、操作方便、自动化程度高的特点。

15、本实用新型与既有技术相比较具有以下特点和优点:

16、(1)压紧机构设置在拱度调节横梁上,可随拱度调节横梁高低位置变化,满足任意竖向拱度底板压紧;

17、(2)每组竖向拱度调节横梁上设置有三组压紧油缸,实现底板横截面三点压紧,保证底板单元可靠压紧,提高组拼精度;

18、(3)油缸升起时压板平行长度方向,油缸下压后垂直长度方向,便于底板单元吊入组拼平台和轨道梁组拼完成后吊出组拼平台;

19、(4)通过油缸驱动导向杆实现压板的压紧和旋转功能,避免使用复杂的转角油缸,防止油缸碰撞损坏,若使用转角油缸可能导致油缸的缸杆损伤造成压紧油缸无法使用;

20、(5)每组拱度调节横梁上的油缸和底板垫块4可以沿拱度调节横梁滑动,满足不同旁弯曲线的轨道梁竖向拱度定位及压紧。

技术特征:

1.一种悬挂式轨道梁底板压紧装置,其特征在于:所述压紧装置包括拱度调节横梁(2)、压紧机构(3)、底板垫块(4)和伺服升降机(5);

2.如权利要求1所述的悬挂式轨道梁底板压紧装置,其特征在于:所述拱度调节横梁(2)由一对彼此成平行布置的槽钢(21)及匹配固定于一对所述槽钢(21)的长度方向两端吊耳座(22)组成;且所述拱度调节横梁(2)的中间为由所述槽钢(21)和吊耳座(22)拼焊而成的导槽结构;所述底板垫块(4)和压紧机构(3)沿所述导槽结构移动。

3.如权利要求2所述的悬挂式轨道梁底板压紧装置,其特征在于:所述底板垫块(4)的底部凸设有滑块(42)并通过所述滑块(42)与所述导槽结构滑动配合连接;所述底板垫块(4)的上部为圆弧面结构且与轨道梁(1)的底板(12)匹配贴合。

4.如权利要求2所述的悬挂式轨道梁底板压紧装置,其特征在于:所述伺服升降机(5)的动力输出轴通过销轴(51)与所述吊耳座(22)匹配连接。

5.如权利要求2所述的悬挂式轨道梁底板压紧装置,其特征在于:所述油缸座(32)为箱型结构且底部通过法兰(320)匹配固定安装于所述油缸(31)的顶端;所述油缸座(32)的中部相对两侧外部均匹配安装有一对滚轮座(322);每个所述滚轮座(322)中央匹配固定安装有滚轮轴(33),每个所述滚轮轴(33)上通过轴承(34)匹配铰接安装有所述滚轮(35);所述滚轮(35)与所述导槽结构滚动配合连接。

6.如权利要求1所述的悬挂式轨道梁底板压紧装置,其特征在于:所述导向管(321)上匹配开设有导槽(3211)。

7.如权利要求6所述的悬挂式轨道梁底板压紧装置,其特征在于:所述导向杆(36)的中段外壁匹配凸设有导向块(361)并通过所述导向块(361)与所述导槽(3211)滑动配合连接。

8.如权利要求7所述的悬挂式轨道梁底板压紧装置,其特征在于:所述导向块(361)采用内六角螺钉。

9.如权利要求2所述的悬挂式轨道梁底板压紧装置,其特征在于:所述拱度调节横梁(2)在所述导槽结构的中段和长度方向两端均匹配安装有所述压紧机构(3);位于所述导槽结构中段上的所述压紧机构(3)的压板(37)的两端同时分别压接在轨道梁(1)上的一对底板(12)彼此相向的一端;位于所述导槽结构长度方向两端的所述压紧机构(3)的压板(37)分别压接在轨道梁(1)的一对底板(12)彼此背向的一端。

技术总结

本技术涉及一种悬挂式轨道梁底板压紧装置,其包括拱度调节横梁、压紧机构、底板垫块和伺服升降机;拱度调节横梁上部安装有底板垫块,长度方向两端吊装有伺服升降机;底板垫块上部设有凹槽;压紧机构安装在拱度调节横梁上且用于压紧轨道梁的底板;压紧机构包括油缸、油缸座、滚轮、导向杆和压板;油缸座固定安装于油缸上部,其相对两侧外壁铰接安装有滚轮,自中部内侧向外竖直安装有导向管;导向杆竖直安装于导向管内且与导向管之间活动旋转配合连接;导向杆的上端向导向管外侧伸出且伸出端安装有压板。本技术操作使用方便,可靠性高,能够方便、快捷地完成各种线型悬挂式轨道梁底板夹紧固定和解除压紧并方便吊装。

技术研发人员:张冲,霍育锋,张宁,熊顺强,魏巍,王双,康晓锋

受保护的技术使用者:中铁宝桥集团有限公司

技术研发日:20230316

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!