一种极耳裁切机构的制作方法

本技术涉及电池电芯极耳,更具体的说是涉及一种极耳裁切机构。

背景技术:

1、锂电池制造叠片工艺中,在进行叠片之前需将极片料带上极卷的极耳端进行裁切,之后通过主动牵引驱动的形式将间隔裁切极耳后的极片料带裁切成为单片状的极片;其中极耳裁切工序是决定电池品质的重要工序,现有的极耳裁切工序通常为半自动,需要裁切装置配合人工操作对极耳端进行裁切,其存在操作误差较大和生产效率较低的问题。

2、综上所述,对于极片料带,尤其是极耳端的裁切,还需要对现有装置进行改进,实现极耳裁切的自动化以提高生产效率。

技术实现思路

1、针对上述现有技术的不足,本实用新型的目的在于提供一种极耳裁切机构,能够实现极耳裁切的自动化以提高生产效率。

2、本实用新型采用如下技术方案:一种极耳裁切机构,所述极耳裁切机构包括安装座、极耳裁切伺服电机、轴承箱、驱动件和极耳裁切模具,所述轴承箱设置在安装座上,极耳裁切伺服电机与贯穿轴承箱的传动轴一端传动连接,传动轴另一端与驱动件传动连接,所述驱动件驱动极耳裁切模具裁切极耳,所述传动轴为曲轴连杆,所述驱动件包括凸轮随动器,所述曲轴连杆与所述凸轮随动器传动配合。

3、进一步地,所述极耳裁切伺服电机与贯穿轴承箱的传动轴一端传动连接的结构包括两个同步轮和一个同步带,其中一个同步轮与极耳裁切伺服电机的输出轴连接,另一个同步轮与曲轴连杆的一端连接,同步带将两个同步轮传动连接。

4、进一步地,所述极耳裁切伺服电机由支撑架支撑,所述支撑架的底部固定在安装座上,所述支撑架上开设有两个通孔,所述两个通孔沿上下方向设置,所述曲轴连杆穿过下方的通孔,所述极耳裁切伺服电机穿过上方的通孔。

5、进一步地,所述曲轴连杆由轴承箱支撑,轴承箱两端设置不同类型的轴承,所述曲轴连杆穿过轴承箱两端的轴承,曲轴连杆与轴承箱两端的轴承过盈配合。

6、进一步地,所述轴承箱中靠近所述同步轮的一端的轴承为角接触轴承,所述轴承箱中靠近所述凸轮随动器的一端的轴承为深沟球轴承。

7、进一步地,驱动件还包括第一传动板和第二传动板,所述曲轴连杆的另一端连接滚子轴承随动器,所述滚子轴承随动器与所述第一传动板上端连接,所述第一传动板下端连接第二传动板,第二传动板与第一传动板垂直,所述第二传动板卡设于所述凸轮随动器中。

8、进一步地,所述凸轮随动器包括两个,两个凸轮随动器沿上下方向布置,两个凸轮随动器之间形成间隙,所述第二传动板卡设于所述间隙中。

9、进一步地,所述两个凸轮随动器螺纹连接于连接座上,所述连接座的下端与极耳裁切模具固定连接。

10、进一步地,所述极耳裁切模具包括上压板和下托板,所述上压板上设置有上裁切刀,所述下托板上设置有下裁切刀,所述上压板的上裁切刀向下移动与所述下托板的下裁切刀配合进行极耳裁切。

11、进一步地,所述极耳裁切模具还包括导柱和限位块,所述上压板与所述导柱滑动设置,所述上压板沿所述导柱上下移动,所述导柱上套设有限位块,所述限位块位于所述上压板的下方,当上压板到达指定裁切位置时所述限位块对所述上压板进行限位。

12、与现有技术相比,本实用新型具有如下有益效果:

13、本实用新型的极耳裁切机构采用极耳裁切伺服电机为动力源,以曲轴连杆为传动轴,凸轮随动器作为驱动件,曲轴连杆与所述凸轮随动器传动配合,将极耳裁切伺服电机的伺服水平旋转运动转换为所述极耳裁切模具沿竖直方向的上下往复运动,达到对极耳裁切模具的往复裁切动作的驱动,从而实现极耳裁切装置对极耳端的自动化裁切;

14、极耳裁切模具设置有导柱,可控制裁切刀在导柱上进行上下直线裁切移动导向,上压板上设置上裁切刀与下托板设置的下裁切刀对应设置,提高裁切精度的同时达到极耳裁切尺寸的一致性,极耳裁切模具还设置有限位块,可实现对极耳裁切模具位置的限位和固定,提高装置的安全性。

15、本实用新型的具体技术方案及其有益效果将会在下面的具体实施方式中结合附图进行详细的说明。

技术特征:

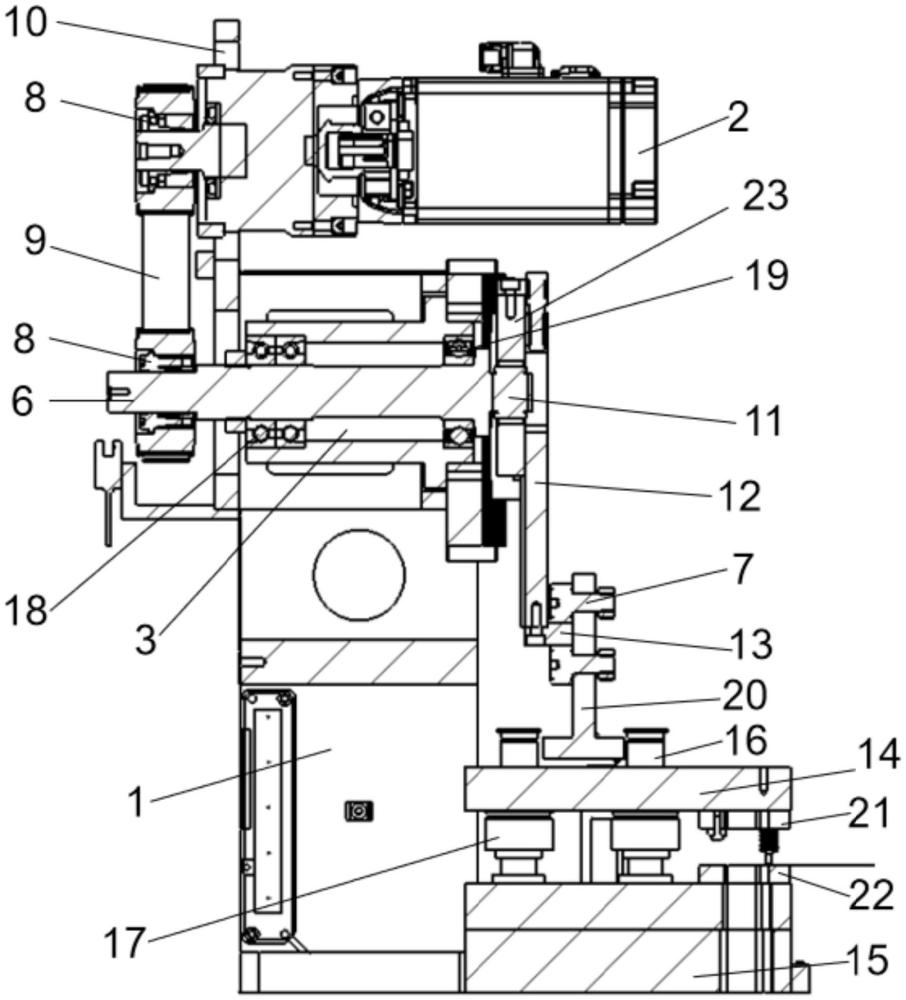

1.一种极耳裁切机构,其特征在于,所述极耳裁切机构包括安装座(1)、极耳裁切伺服电机(2)、轴承箱(3)、驱动件(4)和极耳裁切模具(5),所述轴承箱(3)设置在安装座(1)上,极耳裁切伺服电机(2)与贯穿轴承箱(3)的传动轴一端传动连接,传动轴另一端与驱动件(4)传动连接,所述驱动件(4)驱动极耳裁切模具(5)裁切极耳,所述传动轴为曲轴连杆(6),所述驱动件(4)包括凸轮随动器(7),所述曲轴连杆(6)与所述凸轮随动器(7)传动配合。

2.根据权利要求1所述的一种极耳裁切机构,其特征在于,所述极耳裁切伺服电机(2)与贯穿轴承箱(3)的传动轴一端传动连接的结构包括两个同步轮(8)和一个同步带(9),其中一个同步轮(8)与极耳裁切伺服电机(2)的输出轴连接,另一个同步轮(8)与曲轴连杆(6)的一端连接,同步带(9)将两个同步轮(8)传动连接。

3.根据权利要求1所述的一种极耳裁切机构,其特征在于,所述极耳裁切伺服电机(2)由支撑架(10)支撑,所述支撑架(10)的底部固定在安装座(1)上,所述支撑架(10)上开设有两个通孔,所述两个通孔沿上下方向设置,所述曲轴连杆(6)穿过下方的通孔,所述极耳裁切伺服电机(2)穿过上方的通孔。

4.根据权利要求2所述的一种极耳裁切机构,其特征在于,所述曲轴连杆(6)由轴承箱(3)支撑,轴承箱(3)两端设置不同类型的轴承,所述曲轴连杆(6)穿过轴承箱(3)两端的轴承,曲轴连杆(6)与轴承箱(3)两端的轴承过盈配合。

5.根据权利要求4所述的一种极耳裁切机构,其特征在于,所述轴承箱(3)中靠近同步轮(8)的一端的轴承为角接触轴承(18),所述轴承箱(3)中靠近所述凸轮随动器(7)的一端的轴承为深沟球轴承(19)。

6.根据权利要求2所述的一种极耳裁切机构,其特征在于,所述驱动件(4)还包括第一传动板(12)和第二传动板(13),所述曲轴连杆(6)的另一端连接滚子轴承随动器(11),所述滚子轴承随动器(11)与所述第一传动板(12)上端连接,所述第一传动板(12)下端连接第二传动板(13),第二传动板(13)与第一传动板(12)垂直,所述第二传动板(13)卡设于所述凸轮随动器(7)中。

7.根据权利要求6所述的一种极耳裁切机构,其特征在于,所述凸轮随动器(7)包括两个,两个凸轮随动器(7)沿上下方向布置,两个凸轮随动器(7)之间形成间隙,所述第二传动板(13)卡设于所述间隙中。

8.根据权利要求7所述的一种极耳裁切机构,其特征在于,所述两个凸轮随动器(7)螺纹连接于连接座(20)上,所述连接座(20)的下端与极耳裁切模具(5)固定连接。

9.根据权利要求8所述的一种极耳裁切机构,其特征在于,所述极耳裁切模具(5)包括上压板(14)和下托板(15),所述上压板(14)上设置有上裁切刀(21),所述下托板(15)上设置有下裁切刀(22),所述上压板(14)的上裁切刀(21)向下移动与所述下托板(15)的下裁切刀(22)配合进行极耳裁切。

10.根据权利要求9所述的一种极耳裁切机构,其特征在于,所述极耳裁切模具(5)还包括导柱(16)和限位块(17),所述上压板(14)与所述导柱(16)滑动设置,所述上压板(14)沿所述导柱(16)上下移动,所述导柱(16)上套设有限位块(17),所述限位块(17)位于所述上压板(14)的下方,当上压板(14)到达指定裁切位置时所述限位块(17)对所述上压板(14)进行限位。

技术总结

本技术涉及电池电芯极耳技术领域,更具体的说是涉及一种极耳裁切机构,极耳裁切机构包括安装座、极耳裁切伺服电机、轴承箱、驱动件和极耳裁切模具,轴承箱设置在安装座上,极耳裁切伺服电机与贯穿轴承箱的传动轴一端传动连接,传动轴另一端与驱动件传动连接,驱动件驱动极耳裁切模具裁切极耳,传动轴为曲轴连杆,驱动件包括凸轮随动器,曲轴连杆与凸轮随动器传动配合;本技术采用极耳裁切伺服电机为动力源,以曲轴连杆为传动轴,凸轮随动器作为驱动件,曲轴连杆与凸轮随动器传动配合,将极耳裁切伺服电机的伺服水平旋转运动转换为极耳裁切模具沿竖直方向的上下往复运动,实现对极耳裁切模具的往复裁切动作的驱动。

技术研发人员:王林,廖喜良,侯勇,陈方剑,兰崧源

受保护的技术使用者:深圳市中基自动化股份有限公司

技术研发日:20230314

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!