应用于薄板的热处理矫形装置的制作方法

本技术属于精密加工,具体涉及一种应用于薄板的热处理矫形装置。

背景技术:

1、光伏材料镀膜用的电极的极板厚度只有1-1.5mm厚,但尺寸达到1500-2000mm,在装配中两片电极薄板之间的间距很小,因此生产上对该电极薄板的平面度要求比较高,一般为0.5-1mm;另外电极薄板上面的孔位置精度一般有0.15mm的要求。

2、目前,经过冲孔加工/cnc加工后的电极薄板必然保证不了平面度,因此需要通过矫形。传统的矫形装置一般包括下模、上模,进行热处理矫形时,将电极薄板平放在下模上,并通过上模压紧贴合在电极薄板的上表面,在加热炉的高温以及上模形成在薄板上的压力作用下,电极薄板实现矫形以改善平面度。

3、然而,在实际加工过程中,由于电极薄板上各部分在加工中产生的变形程度不同,上模形成在薄板上的压力难以精准控制,若上模的压力过小,其底部冲压面无法同时贴合电极薄板整个上表面,电极薄板各部分受力不均,导致矫形效果差,无法满足平面度要求;若上模的压力过大,则电极薄板各部分受力过大,很容易造成电极薄板在宽度或者长度方向上延长,无法满足孔位置精度要求。

技术实现思路

1、本实用新型所要解决的技术问题是克服现有技术的不足,提供一种改进的应用于薄板的热处理矫形装置。

2、为解决以上技术问题,本实用新型采用如下技术方案:

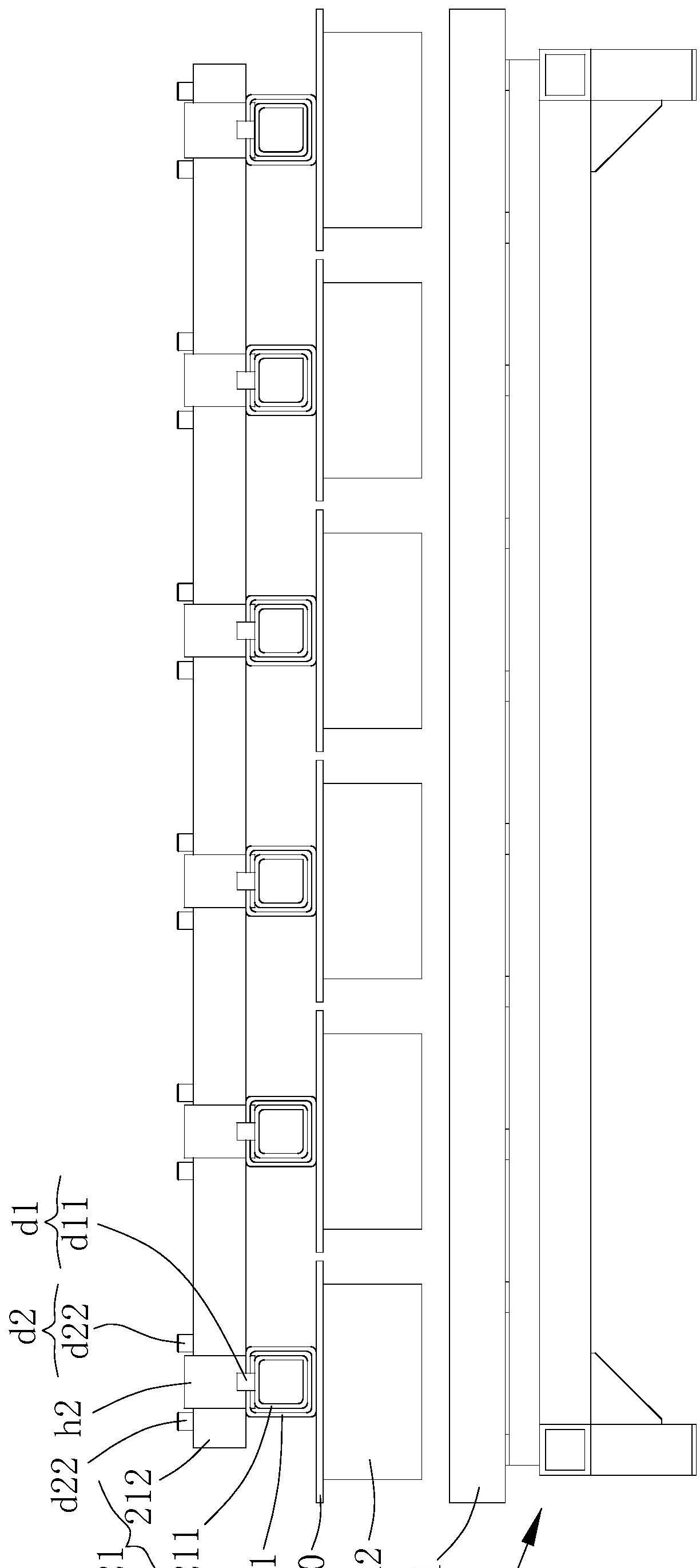

3、一种应用于薄板的热处理矫形装置,其包括下模和上模,薄板平放在下模上,将薄板划分为多个矫形区;上模包括上模板、吊具,其中上模板有多个并与多个矫形区一一对应,且每个上模板自底面构成冲压面,每个冲压面在竖直方向上的投影能够覆盖对应的矫形区;每个上模板的顶部设有吊环,吊具穿插在吊环中,并与吊环的内侧面之间在上下方向上形成空隙,多个上模板抵压在薄板上时,多个上模板各自能够随着薄板的形变相对吊具上下自由浮动。

4、优选地,每个冲压面为矩形,且多个上模板呈矩形阵列式分布。在此,有利于多个上模板相互拼接并在竖直方向上覆盖整个薄板上表面。

5、具体的,每相邻两个上模板之间的间距为7~11mm。

6、优选地,吊具包括能够同步升降运动的多根第一吊梁,其中每根第一吊梁对应穿过处于同一列的多个吊环。

7、进一步的,每根第一吊梁的顶部设有多个吊钩,且多根第一吊梁上的多个吊钩呈矩形阵列式分布;吊具还包括与第一吊梁相垂直且沿着第一吊梁长度方向均匀分布的多根第二吊梁,其中每根第二吊梁对应穿过处于同一行的多个吊钩。在此,实现多个上模板同步上下运动。

8、具体的,第一吊梁上设有多个第一定位组件,每个第一定位组件包括并排间隔设置的两个第一定位柱,每个吊环套设在第一吊梁上并定位在两个第一定位柱之间;第二吊梁上设有多个第二定位组件,每个第二定位组件包括并排间隔设置的两个第二定位柱,每个吊钩套设在第二吊梁上并定位在两个第二定位柱之间。在此,各个上模板随着薄板对应部分变形而同步运动时,通过第一、二定位组件的限制,防止各个上模板和吊具发生偏移。

9、优选地,每个上模板的底部还设有用于调整压力的加重块。

10、具体的,加重块呈圆柱状,且每个加重块与对应的上模板的中心上下对齐设置。

11、优选地,下模包括下模座、设置在下模座顶部的下模板,其中下模座采用框架式结构;薄板平放在下模板的顶面。在此,考虑加热炉的承重,采用框架式结构以实现轻量化设计。

12、具体的,下模座的顶部还形成有阵列分布且自顶面齐平的多个支撑块,下模板自底面自由支撑在多个支撑块的顶面。下模板和薄板均为铝材,以保持下模板和薄板的膨胀率一致。

13、由于以上技术方案的实施,本实用新型与现有技术相比具有如下优点:

14、现有矫形装置难以精准控制形成在薄板上的压力,矫形效果差,而本申请将薄板划分多个矫形区,并通过设置多个上模板分别对多个矫形区实施矫形,且每个上模板能够根据对应部位的薄板的形变相对吊具上下自由浮动,因此,与现有技术相比,本实用新型的热处理矫形装置不仅所形成的压力呈现多点式分布,能够保证整个薄板上所受压力分布均匀,而且每个上模板能够随着薄板对应部位的形变上下浮动,压力控制精准,有效改善薄板各个部分平面度和孔位置精度,提升薄板的矫形效果。

技术特征:

1.一种应用于薄板的热处理矫形装置,其包括下模和上模,薄板平放在所述下模上,其特征在于:将所述薄板划分为多个矫形区;所述上模包括上模板、吊具,其中所述上模板有多个并与所述多个矫形区一一对应,且每个所述上模板自底面构成冲压面,每个所述冲压面在竖直方向上的投影能够覆盖对应的所述矫形区;每个所述上模板的顶部设有吊环,所述吊具穿插在所述吊环中,并与所述吊环的内侧面之间在上下方向上形成空隙,多个所述上模板抵压在所述薄板上时,多个所述上模板各自能够随着所述薄板的形变相对所述吊具上下自由浮动。

2.根据权利要求1所述的应用于薄板的热处理矫形装置,其特征在于:每个所述冲压面为矩形,且多个所述上模板呈矩形阵列式分布。

3.根据权利要求2所述的应用于薄板的热处理矫形装置,其特征在于:每相邻两个所述上模板之间的间距为7~11mm。

4.根据权利要求2所述的应用于薄板的热处理矫形装置,其特征在于:所述吊具包括能够同步升降运动的多根第一吊梁,其中每根所述第一吊梁对应穿过处于同一列的多个所述吊环。

5.根据权利要求4所述的应用于薄板的热处理矫形装置,其特征在于:每根所述第一吊梁的顶部设有多个吊钩,且多根所述第一吊梁上的所述多个吊钩呈矩形阵列式分布;所述吊具还包括与所述第一吊梁相垂直且沿着所述第一吊梁长度方向均匀分布的多根第二吊梁,其中每根所述第二吊梁对应穿过处于同一行的多个所述吊钩。

6.根据权利要求5所述的应用于薄板的热处理矫形装置,其特征在于:所述第一吊梁上设有多个第一定位组件,每个所述第一定位组件包括并排间隔设置的两个第一定位柱,每个所述吊环套设在所述第一吊梁上并定位在所述两个第一定位柱之间;所述第二吊梁上设有多个第二定位组件,每个所述第二定位组件包括并排间隔设置的两个第二定位柱,每个所述吊钩套设在所述第二吊梁上并定位在所述两个第二定位柱之间。

7.根据权利要求1所述的应用于薄板的热处理矫形装置,其特征在于:每个所述上模板的底部还设有用于调整压力的加重块。

8.根据权利要求7所述的应用于薄板的热处理矫形装置,其特征在于:所述加重块呈圆柱状,且每个所述加重块与对应的所述上模板的中心上下对齐设置。

9.根据权利要求1所述的应用于薄板的热处理矫形装置,其特征在于:所述下模包括下模座、设置在所述下模座顶部的下模板,其中所述下模座采用框架式结构;所述薄板平放在所述下模板的顶面。

10.根据权利要求9所述的应用于薄板的热处理矫形装置,其特征在于:所述下模座的顶部还形成有阵列分布且自顶面齐平的多个支撑块,所述下模板自底面自由支撑在所述多个支撑块的顶面。

技术总结

本技术涉及的应用于薄板的热处理矫形装置,其包括下模和上模,将薄板划分为多个矫形区;上模包括上模板、吊具,其中上模板有多个,且每个上模板自底面构成冲压面,每个冲压面在竖直方向上的投影能够覆盖对应的矫形区;每个上模板的顶部设有吊环,吊具穿插在吊环中,并与吊环的内侧面之间在上下方向上形成空隙,多个上模板抵压在薄板上时,多个上模板各自能够随着薄板的形变相对吊具上下自由浮动。本技术的热处理矫形装置不仅所形成的压力呈现多点式分布,能够保证整个薄板上所受压力分布均匀,而且每个上模板能够随着薄板对应部位的形变上下浮动,压力控制精准,有效改善薄板各个部分平面度和孔位置精度,提升薄板的矫形效果。

技术研发人员:徐月义

受保护的技术使用者:苏州典艺精密机械有限公司

技术研发日:20230427

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!