一种直槽成形铣刀的制作方法

本技术涉及铣刀,尤其涉及一种直槽成形铣刀。

背景技术:

1、铣刀是一种应用广泛的多齿多刃回转刀具。铣削加工时,铣刀绕其轴线转动,为主运动,工件则做进给运动。铣刀通常用于高速切削,故加工时冲击性大,振动也较大。成形铣刀是铣刀的一种,其切削刃廓形是根据工件的成形表面形状设计计算的。由于铣刀是一种多刃刀具,铣削速度较高且无空行程,因此是一种高效率的切削加工方法,不仅可以加工平面、沟槽、台阶,还可以加工螺纹、花键、齿轮及其他成形表面。现有技术中的铣刀存在不能兼顾切削速度和结构强度的问题。尤其是飞机发动机部件及汽轮机部件的高精度叶盘、叶片及叶轮加工,对刀具的性能要求极高,现有技术中的刀具在加工精度、切削速度、使用寿命等方面均无法满足需求,已经制约这些项目的生产进度。现有技术中通常使用高速钢和硬质合金材料刀具,高速钢因为韧性好,刃口更加容易做到锋利,但是受制于高速钢材料特性,很难做到高线速度加工,且高速钢铣刀使用寿命短。硬质合金耐高温,适合高线速度加工,但是受制于现有刀具制成工艺,做不到成形铣刀所需切削刃的锋利大前角要求,刀具加工精度差,切削效率低,使用寿命短,无法满足产业需求。亟需在刀具的加工效率、加工精度、加工寿命上进行改进。

技术实现思路

1、本技术提供一种直槽成形铣刀,其包括如下实施方式:

2、实施方式1.一种直槽成形铣刀,其包含成形铣刀本体部分和任选的用于直接或间接与机床连接的连接部分,至少所述成形铣刀本体部分为整体硬质合金材质,所述成形铣刀本体部分具有多个切削刃和与所述切削刃对应的多个主容屑槽,所述切削刃各自独立地具有前刀面、后刀面和刃口,所述前刀面在刃口的每一处形成一个第一前角,所述主容屑槽为直槽从而使得所述第一前角为0度,其特征在于,在所述前刀面上设置有副容屑槽,所述副容屑槽在长度方向沿所述刃口的方向延伸,所述副容屑槽具有靠近所述刃口的槽面,从而使得所述副容屑槽靠近所述刃口的槽面形成第二前角,所述第二前角大于所述第一前角。

3、实施方式2.根据实施方式1所述的直槽成形铣刀,其特征在于,所述第二前角比所述第一前角大3度至65度,例如10至60度,例如20至40度。

4、实施方式3.根据实施方式1所述的直槽成形铣刀,其特征在于,所述直槽成形铣刀整个都是硬质合金材质。

5、实施方式4.根据实施方式1所述的直槽成形铣刀,其特征在于,所述第二前角都大于7度,大于10度,或者大于15度。

6、实施方式5.根据实施方式1所述的直槽成形铣刀,其特征在于,所述副容屑槽的宽度为0.15mm至3mm或为铣刀直径的3%至30%。

7、实施方式6.根据实施方式1所述的直槽成形铣刀,其特征在于,所述副容屑槽的深度为0.1至2mm。

8、实施方式7.根据实施方式1所述的直槽成形铣刀,其特征在于,所述副容屑槽的靠近所述刃口的槽面呈波浪形沿所述刃口的方向延伸,或者,所述副容屑槽具有槽底面,所述槽底面与所述靠近所述刃口的槽面连接并且基本上平行于所述的前刀面,所述槽底面呈波浪状起伏。

9、实施方式8.根据实施方式1所述的直槽成形铣刀,其特征在于,所述铣刀的直径为5mm至50mm,例如8mm至40mm,10mm至30mm。

10、实施方式9.根据实施方式1所述的直槽成形铣刀,其特征在于,所述副容屑槽采用不产生热损伤的加工方法制备。

11、实施方式10.根据实施方式1所述的直槽成形铣刀,其特征在于,所述副容屑槽采用飞秒脉冲激光加工方法制备。

12、实施方式11.一种增加直槽成形铣刀锋利度的方法,其中所述直槽成形铣刀包含成形铣刀本体部分和任选的用于直接或间接与机床连接的连接部分,至少所述成形铣刀本体部分为整体硬质合金材质,所述成形铣刀本体部分具有多个切削刃和与所述切削刃对应的多个主容屑槽,所述切削刃各自独立地具有前刀面、后刀面和刃口,所述前刀面在刃口的每一处形成一个第一前角,所述主容屑槽为直槽从而使得所述第一前角为0度,所述方法包括:在所述前刀面上形成副容屑槽,所述副容屑槽在长度方向沿所述刃口的方向延伸,所述副容屑槽具有靠近所述刃口的槽面,从而使得所述副容屑槽靠近所述刃口的槽面形成第二前角,所述第二前角大于所述第一前角。

13、实施方式12.根据实施方式11所述的方法,其特征在于,所述第二前角比所述第一前角大3度至65度,例如10至60度,例如20至40度。

14、实施方式13.根据实施方式11所述的方法,其特征在于,所述直槽成形铣刀整个都是硬质合金材质。

15、实施方式14.根据实施方式11所述的方法,其特征在于,所述第二前角都大于7度,大于10度,或者大于15度。

16、实施方式15.根据实施方式11所述的方法,其特征在于,所述副容屑槽的宽度为0.15mm至3mm或为铣刀直径的3%至30%。

17、实施方式16.根据实施方式11所述的方法,其特征在于,所述副容屑槽的深度为0.1至2mm。

18、实施方式17.根据实施方式11所述的方法,其特征在于,所述副容屑槽的靠近所述刃口的槽面呈波浪形沿所述刃口的方向延伸,或者,所述副容屑槽具有槽底面,所述槽底面与所述靠近所述刃口的槽面连接并且基本上平行于所述的前刀面,所述槽底面呈波浪状起伏。

19、实施方式18.根据实施方式11所述的方法,其特征在于,所述铣刀的直径为5mm至50mm,例如8mm至40mm,10mm至30mm。

20、实施方式19.根据实施方式11所述的方法,其特征在于,所述副容屑槽采用不产生热损伤的加工方法制备。

21、实施方式20.根据实施方式11所述的方法,其特征在于,所述副容屑槽采用飞秒脉冲激光加工方法制备。

22、本技术通过在前刀面设置副容屑槽,并使副容屑槽沿着刃口延伸,使得所述副容屑槽靠近所述刃口的槽面形成大于0度的第二前角,或者使得所有第二前角在特定范围,有效解决直槽成形铣刀前角过小、锋利度不够的问题,通过提高切削刃前刀面前角,使锋利度提高的方向沿着刃口分布,从而使切削更加轻快,有效减少切削阻力,使加工精度更高,刀具寿命更加持久,使刀具长时间使用下也能够保持加工精度。本技术还通过设置波浪形延伸的槽面和/或呈波浪状起伏的槽底面,进一步加强铣刀的整体强度及加工时的线速度,从而提高加工效率。采用本技术技术方案的铣刀的测试寿命是现有技术刀具寿命的2-5倍。

23、附图说明

24、为了更清楚地说明本公开实施例的技术方案,下面将对实施例的附图作简单地介绍,显而易见的,下面描述中的附图仅仅涉及本公开的一些实施例,而非对本公开的限制。

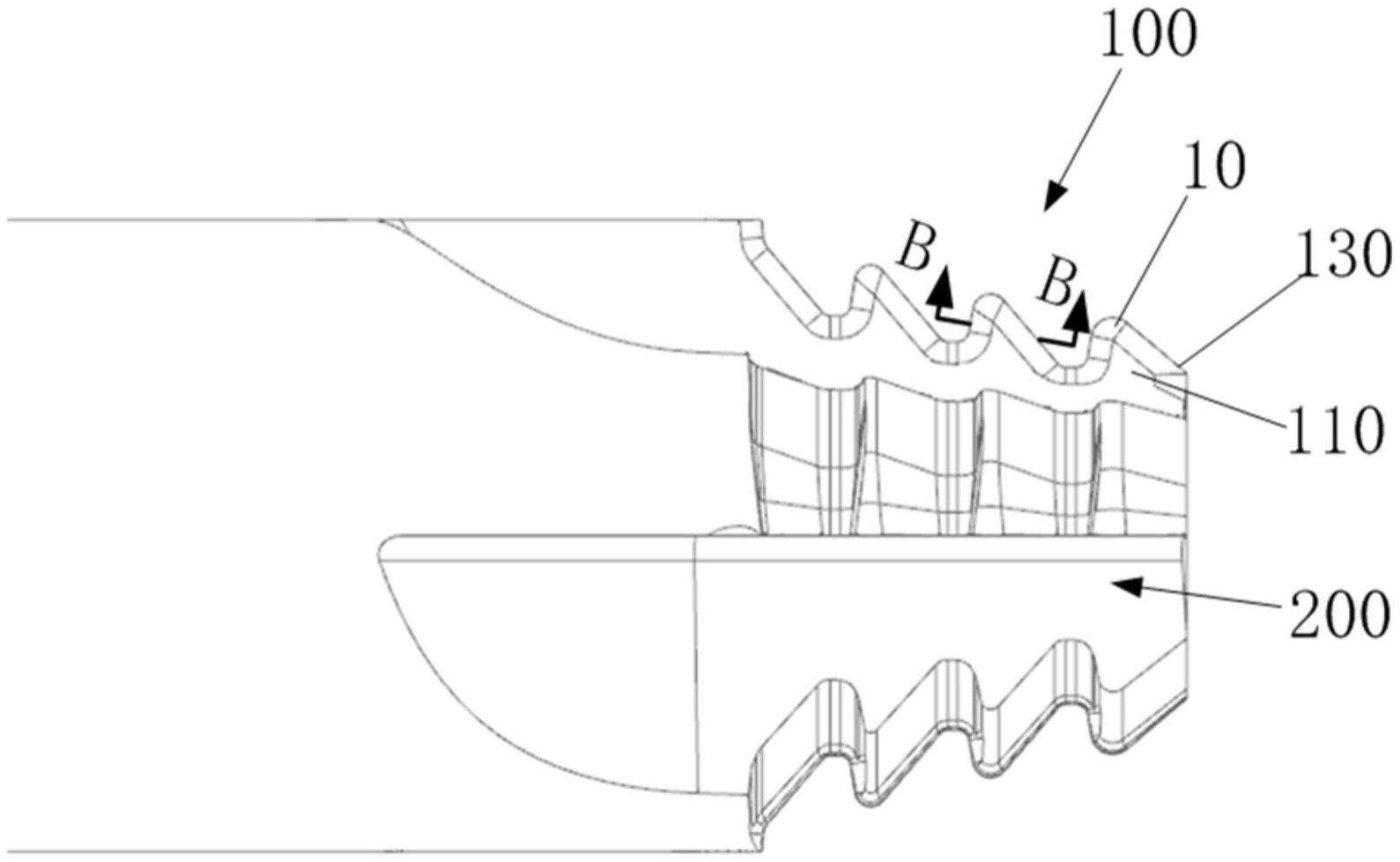

25、图1为直槽成形铣刀的立体图;

26、图2为直槽成形铣刀的的主视图;

27、图3为直槽成形铣刀的工作部分的示意图;

28、图4为图2中直槽成形铣刀的a-a剖视图;

29、图5为图4虚线框中的局部放大示意图;

30、图6为图3中切屑刃的b-b剖视图;

31、图7为实施例2中设置波浪形槽面和槽底面的示意图。

- 还没有人留言评论。精彩留言会获得点赞!