胶钉自动组装装置及设备的制作方法

本技术涉及胶钉组装,尤其涉及一种胶钉自动组装装置及设备。

背景技术:

1、目前在服务器硬件上,通常都会在服务器硬件内部安装有散热风扇组件,关于散热风扇组件的安装方式,经常是采用胶钉膨胀的方式将散热风扇组件安装固定在服务器硬件内部。但是在胶钉的组装中,都是通过手工完成的,行业内还没有合适的辅助设备常见的缺点有:1、工作量大,效率低,胶钉需要一颗一颗的安装,一个风扇4个胶钉,一台机8个风扇就有32个胶钉,安装这种方式安装的时间长且强度大;2、作业困难,因为安装胶钉需要用力压进去,手动按压很容易造成手指疼痛。

2、因此,急需解决方案。

技术实现思路

1、本实用新型的目的在于提供一种胶钉自动组装装置及设备,以解决背景技术中存在的不足,提高生产效率。

2、为实现上述目的,本实用新型提供如下技术方案:

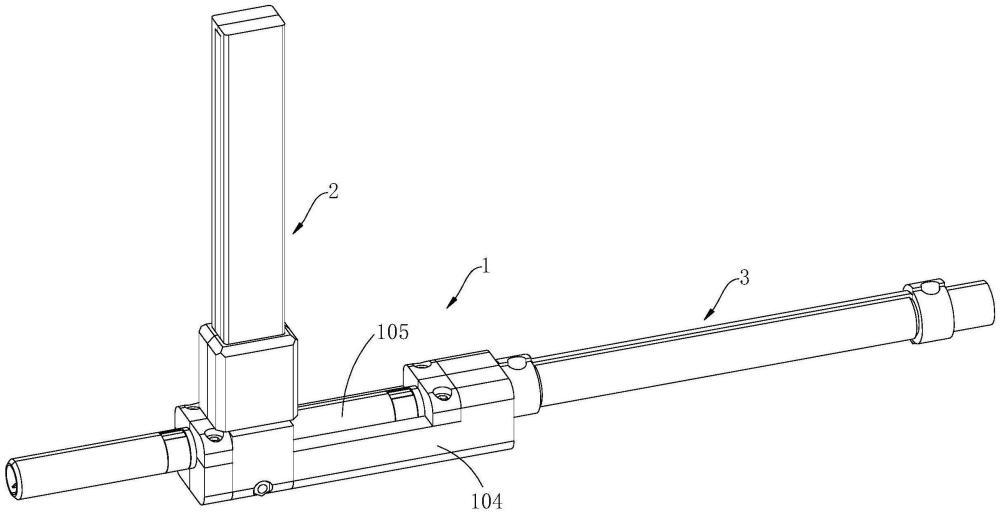

3、一种胶钉自动组装装置,应用在风扇组件在主机上的安装,当所述风扇组件组装在所述主机后,所述主机和所述风扇组件之间形成一安装孔,所述安装孔用于胶钉的安装,包括:导料底座,内部设有一呈筒状的物料通道,所述导料底座上端设有一连通所述物料通道的进料口;供料机构,设置在所述导料底座上方,通过所述进料口向所述导料底座内部的所述物料通道传输所述胶钉;及动力机构,设置在所述导料底座的一侧,所述动力机构上传动连接一推料杆,所述推料杆伸入所述导料底座内并在所述物料通道沿水平方向往复移动,所述导料底座的一端设有出料口,且所述出料口与所述安装孔相对设置,当所述供料机构将所述胶钉传输到所述物料通道后,所述动力机构驱动所述推料杆将所述胶钉沿着所述物料通道推入所述安装孔。

4、优选地,所述导料底座包括基座和设置在所述基座上的套筒,所述套筒内具有所述物料通道,所述进料口设置在所述套筒的上方。

5、优选地,所述供料机构包括呈竖直状设置的供料外壳,所述供料外壳内设有供料通道,所述供料通道用于沿着竖直方向排列多个所述胶钉。

6、优选地,所述动力机构包括气缸,所述气缸上传动安装所述推料杆。

7、优选地,所述物料通道设有第一限位弹片,所述第一限位弹片上沿着所述胶钉的移动方向设有第一卡块和第二卡块,所述推料杆底部设有一槽体,当所述胶钉下落至所述物料通道后,所述推料杆推动所述胶钉与所述第二卡块相抵,且所述第一卡块位于所述槽体并与所述推料杆的壁面相抵。

8、优选地,所述物料通道设有第二限位弹片,所述第二限位弹片上沿着所述胶钉的移动方向设有第三卡块和第四卡块,所述推料杆底部设有一槽体,当所述胶钉下落至所述物料通道后,所述推料杆推动所述胶钉与所述第四卡块相抵,且所述第三卡块位于所述槽体并与所述推料杆的壁面相抵。

9、优选地,所述气缸上设有进气口和排气口,所述进气口和所述排气口之间设置有一电磁阀,所述电磁阀上还连接有一进气管。

10、优选地,所述气缸包括缸体、活塞以及复位弹簧,所述缸体内活动安装所述推料杆,所述活塞安装在所述推料杆上,所述复位弹簧安装在所述缸体内,所述复位弹簧套设在所述推料杆上并与所述活塞相抵。

11、为进一步实现上述目的,本实用新型提供如下技术方案:

12、一种胶钉自动组装设备,包括多个如上所述的胶钉自动组装装置。

13、优选地,所述胶钉自动组装装置设置有9个且呈一字型阵列设置。

14、与现有技术相比,本实用新型的有益效果是:可实现对风扇组件的快速组装,有效解决背景技术中存在的不足,当所述供料机构将所述胶钉传输到所述物料通道后,所述动力机构驱动所述推料杆将所述胶钉沿着所述物料通道推入所述安装孔。通过这样的方式,即可快速的实现胶钉在风扇组件和主机之间的安装,无需人工过多去参与,减少作业员的工作强度,而且工作效率高,使用简单快捷。

技术特征:

1.一种胶钉自动组装装置,应用在风扇组件在主机上的安装,当所述风扇组件组装在所述主机后,所述主机和所述风扇组件之间形成一安装孔,所述安装孔用于胶钉的安装,其特征在于,包括:

2.根据权利要求1所述的胶钉自动组装装置,其特征在于,所述导料底座包括基座和设置在所述基座上的套筒,所述套筒内具有所述物料通道,所述进料口设置在所述套筒的上方。

3.根据权利要求1所述的胶钉自动组装装置,其特征在于,所述供料机构包括呈竖直状设置的供料外壳,所述供料外壳内设有供料通道,所述供料通道用于沿着竖直方向排列多个所述胶钉。

4.根据权利要求1所述的胶钉自动组装装置,其特征在于,所述动力机构包括气缸,所述气缸上传动安装所述推料杆。

5.根据权利要求1所述的胶钉自动组装装置,其特征在于,所述物料通道设有第一限位弹片,所述第一限位弹片上沿着所述胶钉的移动方向设有第一卡块和第二卡块,所述推料杆底部设有一槽体,当所述胶钉下落至所述物料通道后,所述推料杆推动所述胶钉与所述第二卡块相抵,且所述第一卡块位于所述槽体并与所述推料杆的壁面相抵。

6.根据权利要求1所述的胶钉自动组装装置,其特征在于,所述物料通道设有第二限位弹片,所述第二限位弹片上沿着所述胶钉的移动方向设有第三卡块和第四卡块,所述推料杆底部设有一槽体,当所述胶钉下落至所述物料通道后,所述推料杆推动所述胶钉与所述第四卡块相抵,且所述第三卡块位于所述槽体并与所述推料杆的壁面相抵。

7.根据权利要求4所述的胶钉自动组装装置,其特征在于,所述气缸上设有进气口和排气口,所述进气口和所述排气口之间设置有一电磁阀,所述电磁阀上还连接有一进气管。

8.根据权利要求4所述的胶钉自动组装装置,其特征在于,所述气缸包括缸体、活塞以及复位弹簧,所述缸体内活动安装所述推料杆,所述活塞安装在所述推料杆上,所述复位弹簧安装在所述缸体内,所述复位弹簧套设在所述推料杆上并与所述活塞相抵。

9.一种胶钉自动组装设备,其特征在于,包括多个如权利要求1-8任一项所述的胶钉自动组装装置。

10.根据权利要求9所述的一种胶钉自动组装设备,其特征在于,所述胶钉自动组装装置设置有9个且呈一字型阵列设置。

技术总结

本技术公开了一种胶钉自动组装装置及设备,涉及胶钉组装技术领域。该胶钉自动组装装置包括:导料底座,内部设有一呈筒状的物料通道,所述导料底座上端设有一连通所述物料通道的进料口;供料机构,设置在所述导料底座上方,通过所述进料口向所述导料底座内部的所述物料通道传输所述胶钉;及动力机构,设置在所述导料底座的一侧,所述动力机构上传动连接一推料杆,所述推料杆伸入所述导料底座内并在所述物料通道沿水平方向往复移动,所述导料底座的一端设有出料口,且所述出料口与所述安装孔相对设置。通过这样的方式,以解决背景技术中存在的不足,提高生产效率。

技术研发人员:石海锋

受保护的技术使用者:佛山市顺德区顺达电脑厂有限公司

技术研发日:20230508

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!