一种用于铝型材加工的冲铆装置的制作方法

本技术涉及铝型材加工,具体为一种用于铝型材加工的冲铆装置。

背景技术:

1、冲铆装置是一种利用冲铆工艺进行铆接的机器设备。冲铆工艺是指工件在压力机上,通过冲头直接施加轴向作用力,使材料向径向涨开,达到塑性变形的目的,冲铆装置具有铆接力大、时间短、可以通过冲头形状和铆接工艺参数的调整满足工件的铆接质量等特点,在铝型材的加工中,由于铝材材质影响不适合使用焊接来是使两个铝型材相互固定,需要对两个铝型材支架进行冲铆利用铆钉将其固定,现有的铝型材加工的冲铆装置利用液压泵对为冲铆柱施加压力,随后在将铆钉放入限位套筒内,冲铆柱下压使铝型材涨开,进而配合下方限位套筒将铆钉冲入两个铝型材之间,冲铆柱继续下压配合下方限位套筒对铆钉下端受力发生形变进而对其进行固定,固定的限位套筒在面对不同直径的冲铆需求的时候就显得比较棘手了,往往需要耗费大量的精力来进行更换,不能够进行快速更换,间接地影响到了生产效率,为此,我们提出一种用于铝型材加工的冲铆装置。

技术实现思路

1、本实用新型要解决的技术问题是克服现有的缺陷,提供一种用于铝型材加工的冲铆装置,利用上下可更换的限位套筒,可以适用各种直径的冲铆需求,极大的增加了生产效率,滚珠滑动配合压板限位,使工作人员操作更省力方便,可以有效解决背景技术中的问题。

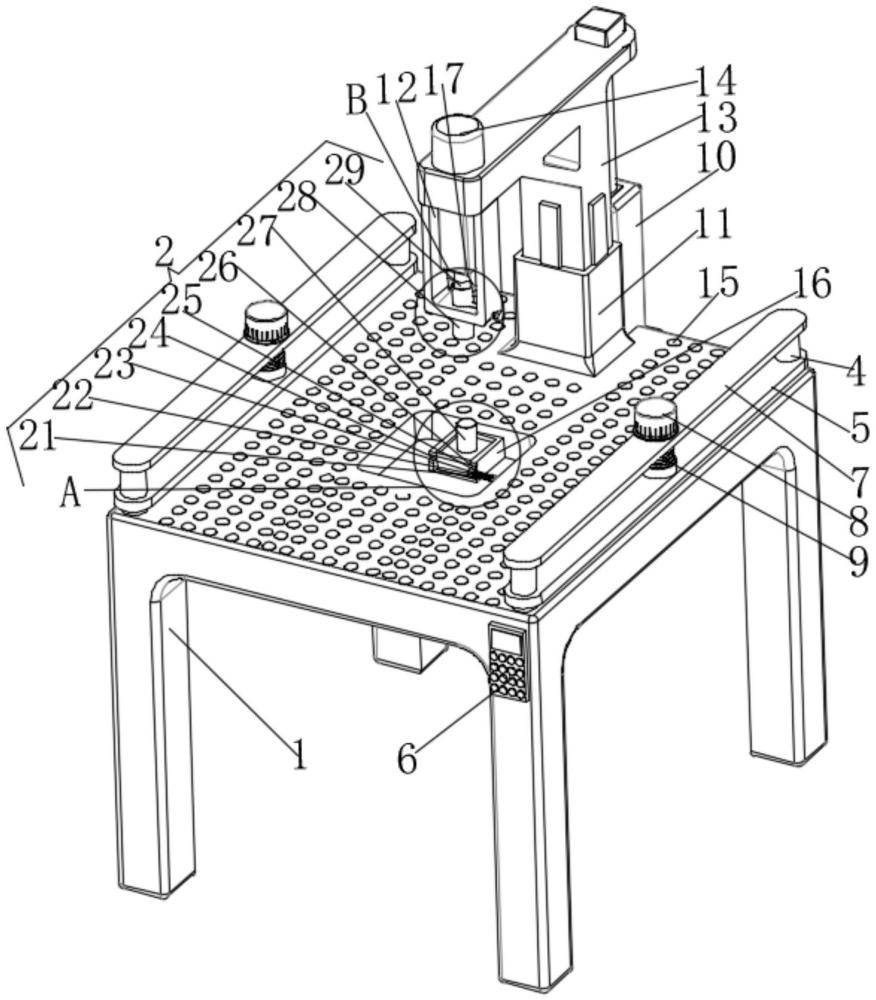

2、为实现上述目的,本实用新型提供如下技术方案:一种用于铝型材加工的冲铆装置,包括支撑底座和冲铆机构;

3、支撑底座:其上表面后侧固定连接有支撑架,支撑架的内部开设的滑动槽一内滑动连接有第二连接架,第二连接架的下端前侧固定连接有框板,支撑底座中部开设的矩形槽口内设有限位块,支撑底座的上表面后端设置有电动推杆,电动推杆的伸缩端与第二连接架的下端固定连接;

4、冲铆机构:其包括限位套筒二和冲铆柱,所述限位套筒二滑动连接于框板的下端开设的滑动槽二内,第二连接架的上端设置有液压泵,第二连接架的内部顶端前侧设置有伸缩柱,伸缩柱的伸缩端固定连接有冲铆柱,冲铆柱与限位套筒二共轴心,伸缩柱的进油口与液压泵的底端液压油输出口相连通;

5、其中:还包括控制开关组,所述控制开关组设置于支撑底座的前侧右端,控制开关组的输入端电连接外部电源,液压泵和电动推杆的输入端均电连接控制开关组的输出端,利用上下可更换的限位套筒,可以适用各种冲铆孔直径的铝型材冲铆需求,极大的增加了铝型材的冲铆效率,滚珠滑动配合压板限位,在铝型材加工过程中使工作人员操作更省力方便。

6、进一步的,所述框板的下侧右端开设的插槽内插接有螺柱,螺柱穿过滑动孔与限位套筒二右侧开设的内螺纹孔螺纹连接,实现了对限位套筒二的更换。

7、进一步的,所述冲铆机构还包括推板、封板和限位套筒一,所述限位套筒一滑动连接于限位块内部开设的t型滑槽内,限位块的前侧开设的导向槽内滑动连接有封板,封板的前侧左端设置有推板,限位套筒二和限位套筒一上下位置对应,实现了对限位套筒一的更换。

8、进一步的,所述冲铆机构还包括矩形块、立板、弹簧和支柱一,所述矩形块固定连接于封板的前端右侧,矩形块的右端固定连接有支柱一,矩形槽口的底壁右侧固定连接有立板,支柱一与立板内部开设的插孔内插接,弹簧设置于矩形块的右侧和立板的左侧之间,弹簧套设于支柱一的外弧面上,实现了对限位套筒一的更换的快速闭合。

9、进一步的,所述支撑底座的上表面分别固定连接有四个支柱二,前后相邻的两个支柱二的外弧面之间均滑动连接有一个压板,前后相邻的两个支柱二的上端之间均固定连接有第一连接架,第一连接架的上端中部均通过轴承转动连接有丝杆,压板的上端中部均固定连接有内螺纹筒,内螺纹筒分别与竖向相邻的丝杆螺纹连接,实现了对铝型材的限位。

10、进一步的,所述第一连接架的上端中部均设置有电机,电机的输出轴分别与竖向相邻的丝杆顶端固定连接,电机的输入端电连接控制开关组的输出端,实现了对铝型材的限位的驱动。

11、进一步的,所述支撑底座上表面开设的转动槽内均转动连接有均匀分布的滚珠,方便人员移动铝型材。

12、与现有技术相比,本实用新型的有益效果是:本用于铝型材加工的冲铆装置,具有以下好处:

13、人员先根据冲铆直径的大小选择合适的限位套筒二和限位套筒一,随后将限位套筒二滑入至框板上的滑动槽二内部,随后通过扳手顺时针扭动螺柱配合限位套筒一开设的内螺纹将其进行固定,接着再用手向右拉动推板,带动封板向右移动,此时弹簧受到压缩,再将限位套筒一滑入至限位块内部的t型滑槽内,随后松开推板,弹簧迅速回弹,带动封板对t型滑槽内部的限位套筒一进行限位,紧接着再将需要进行冲铆的两个铝型材放入到支撑底座的上端,配合滚珠将其滚到两侧的压板下端,随后再通过控制开关组控制电机运转,输出轴转动带动两侧的丝杆旋转,进而带动内螺纹筒下端的压板下降,对铝型材进行限位,接着再通过控制开关组控制打开电动推杆运转,伸缩端收缩进而带动第二连接架上的冲铆柱下降,与此同时将冲铆柱的下端放置一个铆钉,当限位套筒二到达铝型材的上表面的时候,通过控制开关组控制关闭电动推杆运转,通过控制开关组控制打开液压泵运转,带动伸缩柱上的冲铆柱下移,冲铆柱对铆钉施加压力,使铝型材涨开,进而配合下方限位套筒一将铆钉冲入两个铝型材之间,冲铆柱继续下压配合下方限位套筒一对铆钉下端受力发生形变进而对其进行固定,利用上下可更换的限位套筒,可以适用各种冲铆孔直径的铝型材冲铆需求,极大的增加了铝型材的冲铆效率,滚珠滑动配合压板限位,在铝型材加工过程中使工作人员操作更省力方便。

技术特征:

1.一种用于铝型材加工的冲铆装置,其特征在于:包括支撑底座(1)和冲铆机构(2);

2.根据权利要求1所述的一种用于铝型材加工的冲铆装置,其特征在于:所述框板(12)的下侧右端开设的插槽内插接有螺柱(3),螺柱(3)穿过滑动孔与限位套筒二(28)右侧开设的内螺纹孔螺纹连接。

3.根据权利要求1所述的一种用于铝型材加工的冲铆装置,其特征在于:所述冲铆机构(2)还包括推板(25)、封板(26)和限位套筒一(27),所述限位套筒一(27)滑动连接于限位块(16)内部开设的t型滑槽内,限位块(16)的前侧开设的导向槽内滑动连接有封板(26),封板(26)的前侧左端设置有推板(25),限位套筒二(28)和限位套筒一(27)上下位置对应。

4.根据权利要求3所述的一种用于铝型材加工的冲铆装置,其特征在于:所述冲铆机构(2)还包括矩形块(21)、立板(22)、弹簧(23)和支柱一(24),所述矩形块(21)固定连接于封板(26)的前端右侧,矩形块(21)的右端固定连接有支柱一(24),矩形槽口的底壁右侧固定连接有立板(22),支柱一(24)与立板(22)内部开设的插孔插接,弹簧(23)设置于矩形块(21)的右侧和立板(22)的左侧之间,弹簧(23)套设于支柱一(24)的外弧面上。

5.根据权利要求1所述的一种用于铝型材加工的冲铆装置,其特征在于:所述支撑底座(1)的上表面分别固定连接有四个支柱二(4),前后相邻的两个支柱二(4)的外弧面之间均滑动连接有一个压板(5),前后相邻的两个支柱二(4)的上端之间均固定连接有第一连接架(7),第一连接架(7)的上端中部均通过轴承转动连接有丝杆(9),压板(5)的上端中部均固定连接有内螺纹筒,内螺纹筒分别与竖向相邻的丝杆(9)螺纹连接。

6.根据权利要求5所述的一种用于铝型材加工的冲铆装置,其特征在于:所述第一连接架(7)的上端中部均设置有电机(8),电机(8)的输出轴分别与竖向相邻的丝杆(9)顶端固定连接,电机(8)的输入端电连接控制开关组(6)的输出端。

7.根据权利要求1所述的一种用于铝型材加工的冲铆装置,其特征在于:所述支撑底座(1)上表面开设的转动槽内均转动连接有均匀分布的滚珠(15)。

技术总结

本技术公开了一种用于铝型材加工的冲铆装置,包括支撑底座和冲铆机构;支撑底座:其上表面后侧固定连接有支撑架,支撑架的内部开设的滑动槽一内滑动连接有第二连接架,第二连接架的下端前侧固定连接有框板,支撑底座中部开设的矩形槽口内设有限位块,支撑底座的上表面后端设置有电动推杆,电动推杆的伸缩端与第二连接架的下端固定连接;冲铆机构:其包括限位套筒二和冲铆柱,所述限位套筒二滑动连接于框板的下端开设的滑动槽二内,第二连接架的上端设置有液压泵,该用于铝型材加工的冲铆装置,利用上下可更换的限位套筒,可以适用各种冲铆孔直径的冲铆需求,极大的增加了生产效率,滚珠滑动配合压板限位,使工作人员操作更省力方便。

技术研发人员:蒋国良

受保护的技术使用者:常州洐策机械科技有限公司

技术研发日:20230609

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!