自动管体多孔冲孔机的制作方法

本技术涉及冲孔设备领域,尤其涉及一种自动管体多孔冲孔机。

背景技术:

1、一些用于吸油的管件,需要在其侧壁上打孔。常用的管件打孔方法分为两种,一种是激光打孔,一种是机械冲孔。激光打孔虽然精度高,但是效率低,造价贵。常见的机械冲孔设备如公开号为cn219074101u名称为一种钢管加工用冲孔装置所示,这种设备最大的缺点是挡边冲孔使管件受力不均,在冲压过程中管件容易出现变形。

技术实现思路

1、实用新型目的:为了克服现有技术中存在的不足,本实用新型提供一种自动管体多孔冲孔机。

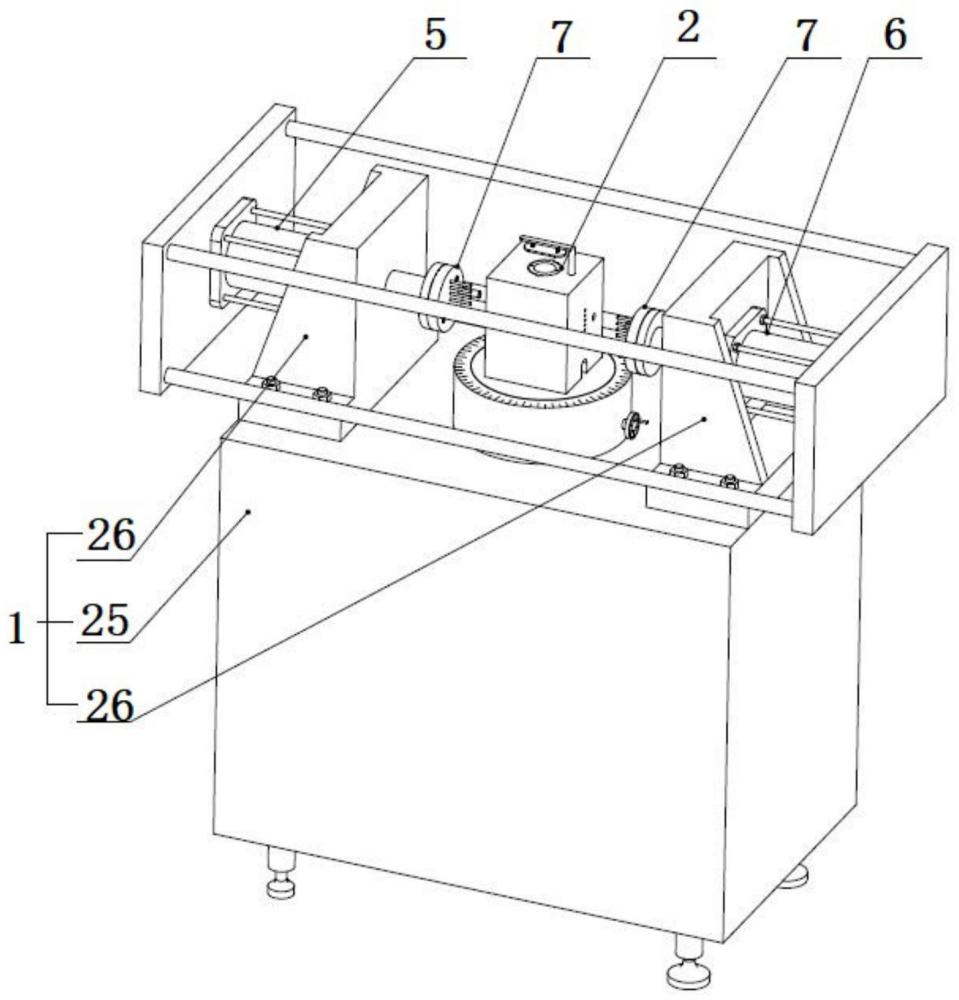

2、技术方案:为实现上述目的,本实用新型的一种自动管体多孔冲孔机,包括:

3、台架;

4、模具,所述模具开设有沿第一方向延伸的工件定位孔,以及与工件定位孔连通的刀具穿入孔,所述刀具穿入孔的轴线与工件定位孔的轴向相互垂直;

5、第一油缸和第二油缸,所述第一油缸和第二油缸分置模具的两侧,所述第一油缸和第二油缸的伸缩端均连接有冲压刀具,所述冲压刀具可滑动至刀具穿入孔内。

6、优选地,所述模具包括底座和套筒,所述套筒的底部与底座旋转连接,所述底座的表面设置有分度盘,所述套筒设置有可用于指示分度盘刻度值的指针。

7、优选地,所述套筒的底部连接有第一锥齿轮;所述底座旋转连接有驱动轴,所述驱动轴的一端伸至底座内并连接有第二锥齿轮,所述第一锥齿轮与第二锥齿轮啮合传动,所述驱动轴的另一端置于底座外并连接有手轮。

8、优选地,所述套筒包括本体和定位套,所述定位套插入本体内,所述本体设置有第一定位孔,所述定位套设置有第二定位孔,所述第一定位孔与第二定位孔对齐后形成工件定位孔。

9、优选地,所述套筒的上表面连接有压板组件,所述压板组件包括转轴、第一压板、第二压板和弹簧;所述第一压板设置于第二压板的上方,所述弹簧设置于第一压板和第二压板之间,所述第一压板与转轴旋转连接。

10、优选地,所述套筒的底部设置有排屑孔。

11、本实用新型的自动管体多孔冲孔机,至少具有以下技术效果:

12、(1)本装置利用第一油缸和第二油缸实现双侧冲压,保证在冲压过程中管件受力的均匀性,防止管件在冲压过程中产生变形;

13、(2)模具中的套筒可相对底座旋转,便于管件上周向孔距的定位。

技术特征:

1.一种自动管体多孔冲孔机,其特征在于,包括:

2.根据权利要求1所述的自动管体多孔冲孔机,其特征在于,所述模具(2)包括底座(8)和套筒(9),所述套筒(9)的底部与底座(8)旋转连接,所述底座(8)的表面设置有分度盘(10),所述套筒(9)设置有可用于指示分度盘(10)刻度值的指针。

3.根据权利要求2所述的自动管体多孔冲孔机,其特征在于,所述套筒(9)的底部连接有第一锥齿轮(11);所述底座(8)旋转连接有驱动轴(12),所述驱动轴(12)的一端伸至底座(8)内并连接有第二锥齿轮(13),所述第一锥齿轮(11)与第二锥齿轮(13)啮合传动,所述驱动轴(12)的另一端置于底座(8)外并连接有手轮(14)。

4.根据权利要求2所述的自动管体多孔冲孔机,其特征在于,所述套筒(9)包括本体(15)和定位套(16),所述定位套(16)插入本体(15)内,所述本体(15)设置有第一定位孔(17),所述定位套(16)设置有第二定位孔(18),所述第一定位孔(17)与第二定位孔(18)对齐后形成工件定位孔(3)。

5.根据权利要求2所述的自动管体多孔冲孔机,其特征在于,所述套筒(9)的上表面连接有压板组件(19),所述压板组件(19)包括转轴(20)、第一压板(21)、第二压板(22)和弹簧(23);所述第一压板(21)设置于第二压板(22)的上方,所述弹簧(23)设置于第一压板(21)和第二压板(22)之间,所述第一压板(21)与转轴(20)旋转连接。

6.根据权利要求2所述的自动管体多孔冲孔机,其特征在于,所述套筒(9)的底部设置有排屑孔(24)。

技术总结

本技术涉及一种自动管体多孔冲孔机,涉及冲孔设备领域,包括台架、模具、第一油缸和第二油缸,所述模具开设有沿第一方向延伸的工件定位孔,以及与工件定位孔连通的刀具穿入孔,所述刀具穿入孔的轴线与工件定位孔的轴向相互垂直,所述第一油缸和第二油缸分置模具的两侧,所述第一油缸和第二油缸的伸缩端均连接有冲压刀具,所述冲压刀具可滑动至刀具穿入孔内。本技术所述的一种自动管体多孔冲孔机,能保证管体在冲孔过程中均匀受力。

技术研发人员:石仁杰,王兰亭,刘照彬

受保护的技术使用者:山东龙口油管有限公司

技术研发日:20230705

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!