一种自动焊接设备的制作方法

本技术涉及焊接,特别是涉及一种自动焊接设备。

背景技术:

1、焊接,也称作熔接、镕接,是一种以加热、高温或者高压的方式接合金属或其他热塑性材料如塑料的制造工艺及技术,现代焊接的能量来源有很多种,包括气体焰、电弧、激光、电子束、摩擦和超声波等,除了在工厂中使用外,焊接还可以在多种环境下进行。

2、现有的焊接设备使用时仍然存在一些问题,自动化效率较低,影响加工的效率,不方便对工件夹持定位,影响加工的稳定性,且不方便调整工件的位置,使用具有局限性,因此,我们提出一种自动焊接设备。

技术实现思路

1、本实用新型的目的在于提供一种自动焊接设备,以解决上述背景技术中提到的问题。

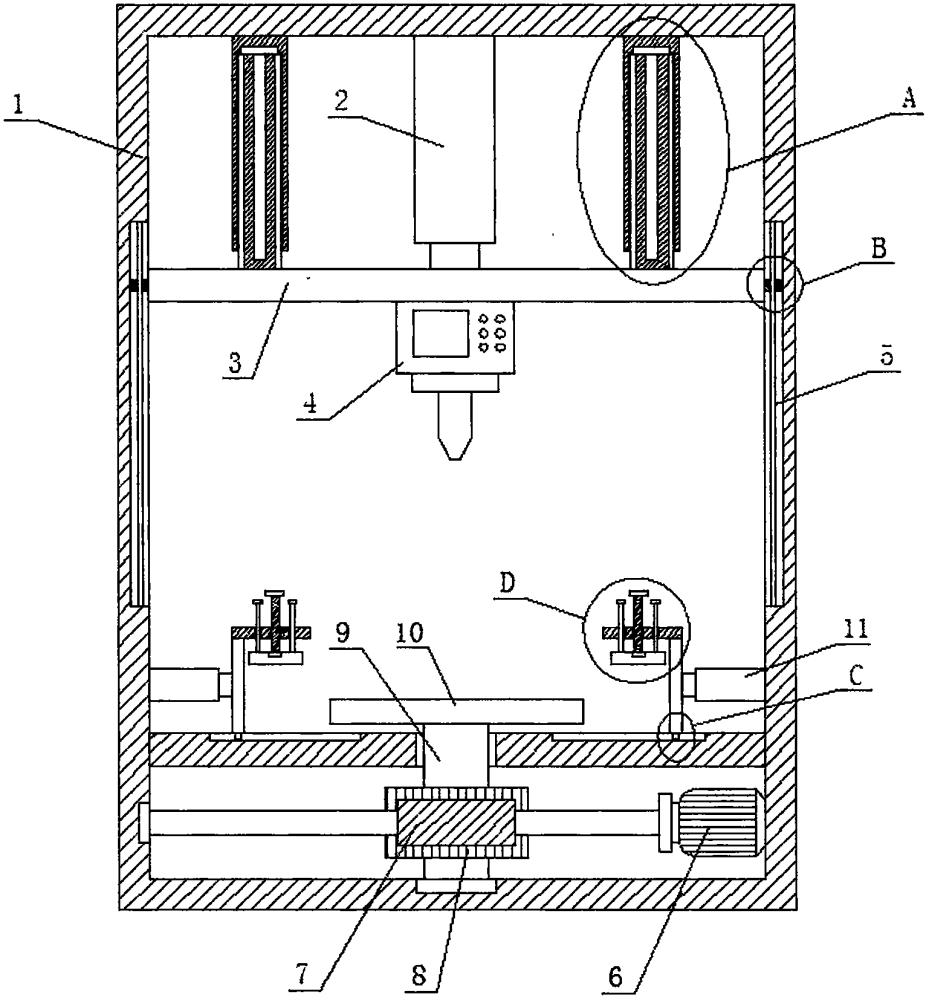

2、本实用新型的技术方案是一种自动焊接设备,包括箱体,所述箱体内腔顶部靠近中心处固定连接有第一电动伸缩杆,所述第一电动伸缩杆底端固定连接有连动板,所述连动板底部靠近中心处固定连接有焊接头,所述箱体内腔顶部靠近左右两侧均固定连接有固定管,两个所述固定管内腔均贯穿设有活动管,两个所述活动管底端均与连动板顶部固定连接,两个所述活动管左右两侧均固定连接有滑条,两个所述固定管内腔左右两侧均开设有限位槽,若干个所述滑条均位于相邻的限位槽内腔,所述连动板左右两侧靠近中心处均固定连接有定位块,所述箱体内腔左右两侧靠近顶部处均开设有定位槽,两个所述定位块均位于相邻的定位槽内腔,两个所述定位块上靠近中心处均开设有定位孔,两个所述定位孔内腔均贯穿设有定位杆,两个所述定位杆顶端和底端均与相邻的定位槽内腔固定连接。

3、在一个实施例中,所述箱体内腔右侧靠近底部处固定连接有电机,所述电机动力输出轴固定连接有蜗杆,所述箱体内腔左侧靠近底部处固定连接有第一轴承,所述蜗杆左端插接在第一轴承内腔。

4、在一个实施例中,所述箱体内腔左右两侧靠近底部处共同固定连接有横板,所述横板上靠近中心处与箱体内腔底部靠近中心处均固定连接有第二轴承,两个所述第二轴承内腔共同贯穿设有支撑杆,所述支撑杆外侧边缘靠近底端处固定套设有蜗轮,所述蜗轮与蜗杆为相互啮合设置,所述支撑杆顶端固定连接有支撑板。

5、在一个实施例中,所述箱体内腔左右两侧靠近底部处均固定连接有第二电动伸缩杆,两个所述第二电动伸缩杆均位于横板顶部,两个所述第二电动伸缩杆相靠近的一端均固定连接有第一夹持板。

6、在一个实施例中,两个所述第一夹持板底部靠近中心处均固定连接有滑块,所述横板顶部靠近左右两侧均开设有滑槽,两个所述滑块均位于相邻的滑槽内腔。

7、在一个实施例中,两个所述第一夹持板顶部均固定连接有连接板,两个所述连接板上靠近左右两侧均开设有限位孔,若干个所述限位孔内腔均贯穿设有限位杆,若干个所述限位杆顶端均固定连接有限位块,相邻的所述限位杆底端共同固定连接有第二夹持板。

8、在一个实施例中,两个所述第二夹持板顶部靠近中心处均固定连接有第三轴承,两个所述第三轴承内腔均插接有螺纹杆,两个所述连接板上靠近中心处均开设有螺纹孔,两个所述螺纹杆顶端均贯穿相邻的螺纹孔内腔,并固定连接有转板,两个所述螺纹杆外侧边缘均与相邻的螺纹孔内腔为相互啮合设置。

9、本实用新型所提供的有益效果是:

10、1、通过第二电动伸缩杆、固定管、活动管、滑条、定位块、第一夹持板、滑块、连接板、限位杆、限位块、第二夹持板、螺纹杆、转板等部件之间的相互配合,使得该设备便于对工件进行多方位的夹持固定,提高了夹持的牢固度,进而提高了工件焊接时的稳定性;

11、2、通过第一电动伸缩杆、连动板、焊接头等部件之间的相互配合,使得该设备可自动对工件焊接处理,自动化效率较高,提高了焊接效率;

12、3、通过电机、蜗杆、蜗轮、支撑杆、支撑板等部件之间的相互配合,使得该设备便于改变工件的位置,方便工作人员对其焊接处理,省时省力,提高了使用的效果;

13、4、通过定位杆、固定管、活动管、滑条、定位块的设置,可对连动板移动时进行双重定位,从而提高了焊接头移动时的稳定性,提高了焊接的精确性。

技术特征:

1.一种自动焊接设备,其特征在于,包括箱体,所述箱体内腔顶部靠近中心处固定连接有第一电动伸缩杆,所述第一电动伸缩杆底端固定连接有连动板,所述连动板底部靠近中心处固定连接有焊接头,所述箱体内腔顶部靠近左右两侧均固定连接有固定管,两个所述固定管内腔均贯穿设有活动管,两个所述活动管底端均与连动板顶部固定连接,两个所述活动管左右两侧均固定连接有滑条,两个所述固定管内腔左右两侧均开设有限位槽,若干个所述滑条均位于相邻的限位槽内腔,所述连动板左右两侧靠近中心处均固定连接有定位块,所述箱体内腔左右两侧靠近顶部处均开设有定位槽,两个所述定位块均位于相邻的定位槽内腔,两个所述定位块上靠近中心处均开设有定位孔,两个所述定位孔内腔均贯穿设有定位杆,两个所述定位杆顶端和底端均与相邻的定位槽内腔固定连接。

2.根据权利要求1所述的一种自动焊接设备,其特征在于,所述箱体内腔右侧靠近底部处固定连接有电机,所述电机动力输出轴固定连接有蜗杆,所述箱体内腔左侧靠近底部处固定连接有第一轴承,所述蜗杆左端插接在第一轴承内腔。

3.根据权利要求2所述的一种自动焊接设备,其特征在于,所述箱体内腔左右两侧靠近底部处共同固定连接有横板,所述横板上靠近中心处与箱体内腔底部靠近中心处均固定连接有第二轴承,两个所述第二轴承内腔共同贯穿设有支撑杆,所述支撑杆外侧边缘靠近底端处固定套设有蜗轮,所述蜗轮与蜗杆为相互啮合设置,所述支撑杆顶端固定连接有支撑板。

4.根据权利要求1所述的一种自动焊接设备,其特征在于,所述箱体内腔左右两侧靠近底部处均固定连接有第二电动伸缩杆,两个所述第二电动伸缩杆均位于横板顶部,两个所述第二电动伸缩杆相靠近的一端均固定连接有第一夹持板。

5.根据权利要求4所述的一种自动焊接设备,其特征在于,两个所述第一夹持板底部靠近中心处均固定连接有滑块,所述横板顶部靠近左右两侧均开设有滑槽,两个所述滑块均位于相邻的滑槽内腔。

6.根据权利要求4所述的一种自动焊接设备,其特征在于,两个所述第一夹持板顶部均固定连接有连接板,两个所述连接板上靠近左右两侧均开设有限位孔,若干个所述限位孔内腔均贯穿设有限位杆,若干个所述限位杆顶端均固定连接有限位块,相邻的所述限位杆底端共同固定连接有第二夹持板。

7.根据权利要求6所述的一种自动焊接设备,其特征在于,两个所述第二夹持板顶部靠近中心处均固定连接有第三轴承,两个所述第三轴承内腔均插接有螺纹杆,两个所述连接板上靠近中心处均开设有螺纹孔,两个所述螺纹杆顶端均贯穿相邻的螺纹孔内腔,并固定连接有转板,两个所述螺纹杆外侧边缘均与相邻的螺纹孔内腔为相互啮合设置。

技术总结

本技术涉及一种自动焊接设备,包括箱体,所述箱体内腔顶部靠近中心处固定连接有第一电动伸缩杆,所述第一电动伸缩杆底端固定连接有连动板,所述连动板底部靠近中心处固定连接有焊接头,所述箱体内腔顶部靠近左右两侧均固定连接有固定管,两个所述固定管内腔均贯穿设有活动管,两个所述活动管底端均与连动板顶部固定连接,两个所述活动管左右两侧均固定连接有滑条,通过第二电动伸缩杆、固定管、活动管、滑条、定位块、第一夹持板、滑块、连接板、限位杆、限位块、第二夹持板、螺纹杆、转板等部件之间的相互配合,使得该设备便于对工件进行多方位的夹持固定,提高了夹持的牢固度,进而提高了工件焊接时的稳定性。

技术研发人员:石翠艳,石勇,石萍

受保护的技术使用者:中健润锦(新疆)石油技术有限公司

技术研发日:20230717

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!