一种适应于多种尺寸的锻造轮毂模芯的模板的制作方法

本技术涉及轮毂制造的,尤其是涉及一种适应于多种尺寸的锻造轮毂模芯的模板。

背景技术:

1、轮毂是汽车的重要零部件,轮毂是通过热锻成型工艺进行生产加工的,热锻成型工艺需要使用成型模具进行热锻成型。现有的轮毂锻压一般采用锻压机进行,进行锻压时,将锻压模具连接在锻压机上,往锻压模具内注入原料,然后用锻压机配合锻压模具挤压形成轮毂。

2、在实现本申请过程中,发明人发现该技术中至少存在如下问题,每个锻压模具与锻压机连接时都配合有一个固定模板,该固定模板与锻压磨具固定连接,进行不同轮毂模芯锻压时,需要更换不同的锻压磨具,模板也要随之更换,导致加工成本增高。

技术实现思路

1、为了降低加工成本,本实用新型提供一种适应于多种尺寸的锻造轮毂模芯的模板。

2、本实用新型提供的一种适应于多种尺寸的锻造轮毂模芯的模板,采用如下的技术方案:

3、一种适应于多种尺寸的锻造轮毂模芯的模板,包括设置于锻压机上的底模、顶出杆和连接机构,所述连接机构设置于所述底模上用于连接芯模,所述底模的中心开设有顶出孔,所述顶出杆设置于所述顶出孔内。

4、通过采用上述技术方案,当用锻压机进行不同规格型号的轮毂模芯的生产时,将芯模通过连接机构与底模连接,然后进行锻压,锻压结束后,用顶出杆将成型的模芯顶出;通过上述设置,使得底模不用频繁更换,多个芯模共用一套底模,进而降低了底模的制作成本,进而使得加工成本降低。

5、可选的,所述连接机构包括压紧块和连接组件,所述压紧块通过所述连接组件连接于所述底模上,所述压紧块至少设置有两个,芯模上的侧壁上对应多个所述压紧块开设有多个压紧槽,所述压紧块与所述压紧槽卡接且带动所述芯模抵紧于所述底模上。

6、通过采用上述技术方案,将芯模放置在底模上,然后将压紧块插接在压紧槽内,然后用连接组件固定压紧块,通过设置的连接机构实现芯模的固定,且设置的连接机构对芯模有一定的竖向压紧作用,能够减少锻压机锻压完成后,上锻压模具带动芯模上移,进而提高芯模的稳定性,便于锻压机与芯模和模芯的分离。

7、可选的,所述压紧块上形成有限位凸起,所述限位凸起与所述芯模的侧壁抵接用于减少所述芯模径向移动。

8、通过采用上述技术方案,限位凸起对芯模的左右位置进行限定,一方面便于锻压机的上压具顺利进入锻压模具,减少对模具的损坏,且保证生产模芯的质量。

9、可选的,所述底模上开设有多圈连接螺孔,所述连接组件包括连接螺栓,所述连接螺栓穿过所述压紧块与所述螺孔螺纹连接。

10、通过采用上述技术方案,将芯模放置在底模上,然后将压紧块插接在压紧槽内,然后用连接螺栓穿过压紧块与连接螺孔连接,设置的连接组件结构简单便于操作,且成本低廉,便于快速安装固定。

11、可选的,所述连接组件包括固定螺栓和固定螺母,所述固定螺栓设置有多个且沿所述底模的径向滑移于所述底模上,所述固定螺栓穿过所述压紧块与所述固定螺母螺纹连接。

12、通过采用上述技术方案,将芯模放置在底模上,将固定螺栓穿过压紧块与固定螺母螺纹连接,然后旋松固定螺母,滑动固定螺栓向着芯模靠近,直至压紧块插接在压紧槽内,限位凸起与芯模侧壁抵接,然后旋紧固定螺母,完成芯模的固定,设置的连接组件,结构简单,便于操作,通过固定螺栓的位置调整实现对多种芯模的固定,进而降低了制造生产成本,提高了工作效率。

13、可选的,所述底模上开设有多个用于不同尺寸芯模定位的定位槽。

14、通过采用上述技术方案,为了便于多种不同尺寸大小的芯模的固定,底模上开设有多个与不同尺寸芯模适配的定位槽,当芯模卡接在定位槽内后,芯模与锻压机完成定位,然后进行固定,通过定位槽的设置,减少了芯模调整时间,进而使得工作效率得到提高,降低了时间成本,同时能够减少芯模校正不到位导致的锻压时,芯模受损或者模芯质量不合格。

15、可选的,所述底模上开设有多个用于锻压机与所述底模定位安装的固定槽。

16、通过采用上述技术方案,通过底模上的固定槽的设置,便于底模与锻压机的定位连接。

17、可选的,所述底模上的侧壁上开设有多个用于安装吊装螺丝的吊装螺纹孔。

18、通过采用上述技术方案,当锻压机进行其他在工作时,可在拆除底模与锻压机的连接,然后安装吊装螺丝,将底模吊装至一侧,通过吊装螺丝的设置,便于底模的安装与拆卸。

19、可选的,所述底模远离所述芯模的侧壁上开设有多圈沉头栓孔,所述沉头栓孔内螺纹连接有沉头螺栓,所述沉头螺栓穿过所述沉头栓孔与芯模螺纹连接。

20、通过采用上述技术方案,将芯模放置于底模上后,用压紧块与压紧槽卡接,然后用连接组件固定压紧块,然后用沉头螺栓与芯模连接,再然后将底模固定在锻压机上,通过沉头栓孔与沉头螺栓的设置,使得底模与芯模之间的连接更为稳定,减少底模与芯模之间发生相对滑动,使得模芯的加工质量得以保持。

21、综上所述,本实用新型包括以下至少一种有益技术效果:

22、1.通过上述设置,使得底模不用频繁更换,多个芯模共用一套底模,进而降低了底模的制作成本,进而使得加工成本降低。

23、2.为了便于多种不同尺寸大小的芯模的固定,底模上开设有多个与不同尺寸芯模适配的定位槽,当芯模卡接在定位槽内后,芯模与锻压机完成定位,然后进行固定,通过定位槽的设置,减少了芯模调整时间,进而使得工作效率得到提高,降低了时间成本,同时能够减少芯模校正不到位导致的锻压时,芯模受损或者模芯质量不合格。

24、3.通过沉头栓孔与沉头螺栓的设置,使得底模与芯模之间的连接更为稳定,减少底模与芯模之间发生相对滑动,使得模芯的加工质量得以保持。

技术特征:

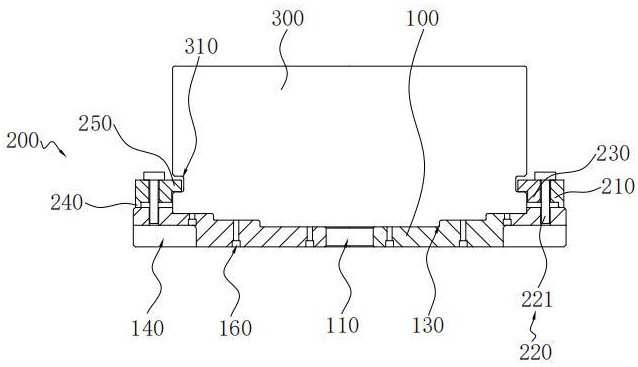

1.一种适应于多种尺寸的锻造轮毂模芯的模板,其特征在于:包括底模(100)、顶出杆和连接机构(200),所述连接机构(200)设置于所述底模(100)上用于连接芯模(300),所述底模(100)的中心开设有顶出孔(110),所述顶出杆设置于所述顶出孔(110)内。

2.根据权利要求1所述的适应于多种尺寸的锻造轮毂模芯的模板,其特征在于:所述连接机构(200)包括压紧块(210)和连接组件(220),所述压紧块(210)通过所述连接组件(220)连接于所述底模(100)上,所述压紧块(210)至少设置有两个,芯模(300)上的侧壁上对应多个所述压紧块(210)开设有多个压紧槽(310),所述压紧块(210)与所述压紧槽(310)卡接且带动所述芯模(300)抵紧于所述底模(100)上。

3.根据权利要求2所述的适应于多种尺寸的锻造轮毂模芯的模板,其特征在于:所述压紧块(210)上形成有限位凸起(230),所述限位凸起(230)与所述芯模(300)的侧壁抵接用于减少所述芯模(300)径向移动。

4.根据权利要求3所述的适应于多种尺寸的锻造轮毂模芯的模板,其特征在于:所述底模(100)上开设有多圈连接螺孔(120),所述连接组件(220)包括连接螺栓(221),所述连接螺栓(221)穿过所述压紧块(210)与所述连接螺孔(120)螺纹连接。

5.根据权利要求3所述的适应于多种尺寸的锻造轮毂模芯的模板,其特征在于:所述连接组件(220)包括固定螺栓(222)和固定螺母(223),所述固定螺栓(222)设置有多个且沿所述底模(100)的径向滑移于所述底模(100)上,所述固定螺栓(222)穿过所述压紧块(210)与所述固定螺母(223)螺纹连接。

6.根据权利要求1所述的适应于多种尺寸的锻造轮毂模芯的模板,其特征在于:所述底模(100)上开设有多个用于不同尺寸芯模(300)定位的定位槽(130)。

7.根据权利要求1所述的适应于多种尺寸的锻造轮毂模芯的模板,其特征在于:所述底模(100)上开设有多个用于锻压机与所述底模(100)定位安装的固定槽(140)。

8.根据权利要求1所述的一种适应于多种尺寸的锻造轮毂模芯的模板,其特征在于:所述底模(100)上的侧壁上开设有多个用于安装吊装螺丝的吊装螺纹孔(150)。

9.根据权利要求1-8任意一项所述的适应于多种尺寸的锻造轮毂模芯的模板,其特征在于:所述底模(100)远离所述芯模(300)的侧壁上开设有多圈沉头栓孔(160),所述沉头栓孔(160)内螺纹连接有沉头螺栓,所述沉头螺栓穿过所述沉头栓孔(160)与芯模(300)螺纹连接。

技术总结

本技术涉及轮毂制造的技术领域,尤其是涉及一种适应于多种尺寸的锻造轮毂模芯的模板,其包括底模、顶出杆和连接机构,所述连接机构设置于所述底模上用于连接芯模,所述底模的中心开设有顶出孔,所述顶出杆设置于所述顶出孔内。本技术能够降低加工成本。

技术研发人员:秦作峰,孙谱,李洪光,李东东,穆瑞鹏,丁有望,朱保阵,赵强,张皓,马永健,孙涛,贾子瑞,张庆超,曹世良,司通程

受保护的技术使用者:山东骏程金属科技有限公司

技术研发日:20230801

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!