轴承内圈冷挤压毛坏车削基准面双通道分选上料机构的制作方法

本技术涉及轴承内圈分选,尤其涉及轴承内圈冷挤压毛坏车削基准面双通道分选上料机构。

背景技术:

1、当今社会对轴承的使用范围较为广泛,且高低温、高负荷和高扭矩等方面都可以使用,不同产品使用的油品型号不同,而在轴承的制作过程中,对内圈的加工中,机械无法分料而导致工人的工作量大大加强。

2、公告号为cn203737619u的专利说明书公开了一种混料分选装置,具体为一种轴承内圈混料分选机构。其特征在于包括底座、设置在底座上的料道和分选装置,所述分选装置由长孔、摄像机、光源、上气缸、上挡板、下气缸和下挡板构成,长孔位于料道中心位置,摄像机和光源分别位于长孔两侧且与长孔相配合,上气缸和下气缸分别设置在长孔上下两端的料道上,且上气缸输出端连接上挡板,下气缸输出端连接下挡板,上挡板和下挡板均设置在料道内。该实用新型通过在料道上设置分选机构,通过摄像机对经过料道的物料进行投影对比,通过判断投影大小进而可快速识别产品是否为轴承内圈,然后提示工作人员挑出轴承外圈,不但大大降低了工人的劳动强度,而且效率有所提高,有利于流水作业。

3、然而在实施相关技术中发现上述一种混料分选装置存在以下问题:在装置运行时,需要通过摄像机拍摄投影来进行选择内径,在由工人来进行挑出分选,大大加强了工人的劳动量,增加了劳动成本,且需要用到的设备昂贵,成本过高,无法对轴承内圈分通道分选运输,鉴于此,提供一种轴承内圈冷挤压毛坏车削基准面双通道分选上料机构以克服上述缺陷。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的缺点,而提出的轴承内圈冷挤压毛坏车削基准面双通道分选上料机构。

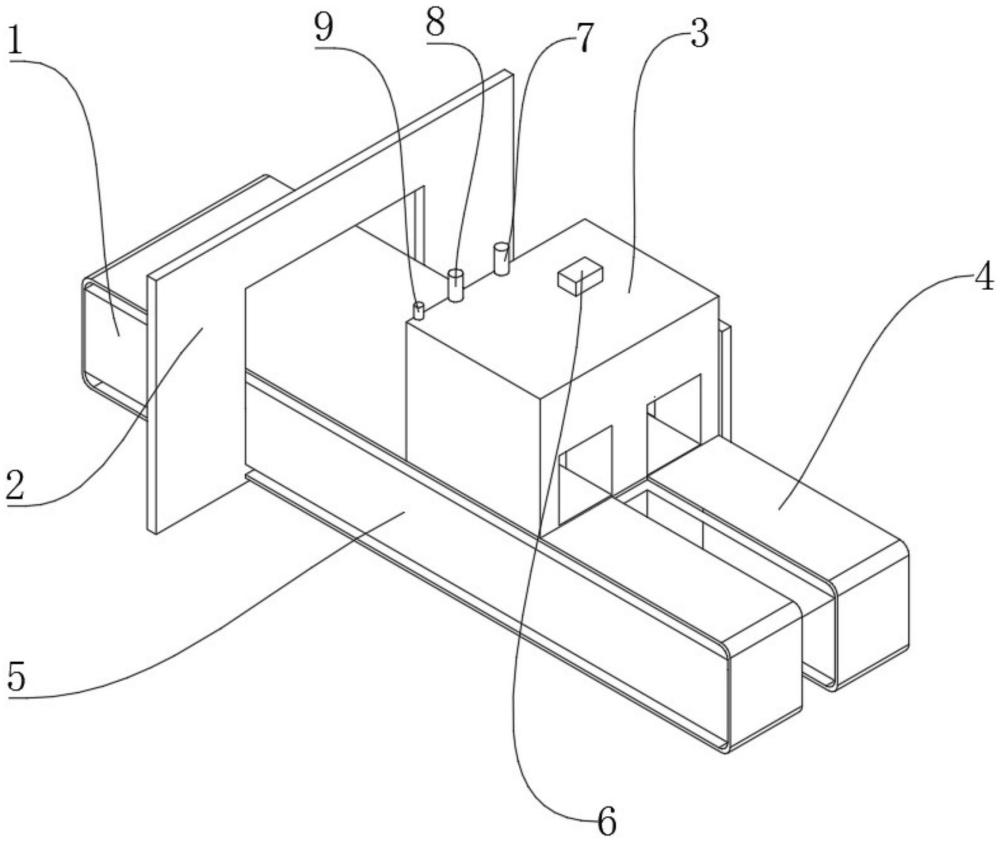

2、为了实现上述目的,本实用新型采用了如下技术方案:包括单道传送机和双道传送机,所述单道传送机的内端设置有传送轮,所述单道传送机上端面左侧固定连接有挡板,所述单道传送机上端面的右侧固定连接有分选仓,所述分选仓的下端面右侧固定连接有双道传送机,所述分选仓的上端面固定连接有传感器,所述分选仓的右端面固定连接有连接杆,所述连接杆的后端固定连接有支撑板,所述支撑板的左端固定连接有电动推杆,所述分选仓的内部后方左侧固定连接有第三驱动轴,第三驱动轴的上端面固定连接有第三电机,第三驱动轴的下侧固定连接有第三齿轮,所述分选仓的内部后方中间偏左固定连接有第二驱动轴,所述第二驱动轴上端面固定连接有第二电机,所述驱动轴下侧固定连接有第二齿轮,所述分选仓的内部后方中间固定连接有第一驱动轴,所述第一驱动轴上端面固定连接有第一电机,所述第一驱动轴下侧固定连接有第一齿轮。

3、作为上述技术方案的进一步描述:所述第一齿轮的数量有两个,且第一齿轮均匀的分布在第一驱动轴的下侧,所述第三齿轮的数量有两个,且第三齿轮均匀的分布在第三驱动轴的下侧,所述连接杆的数量有两个,且连接杆均匀的分布在支撑板的前后两端。

4、作为上述技术方案的进一步描述:所述分选仓的左侧设置有凹槽,且分选仓左侧的凹槽与大直径轴承内圈直径一致,所述分选仓的右侧设置有凹槽,且分选仓右侧的凹槽与小直径轴承内圈直径一致。

5、作为上述技术方案的进一步描述:所述分选仓内部右侧设置有凹槽,且分选仓内部左侧凹槽大小与电动推杆大小一致。

6、作为上述技术方案的进一步描述:所述分选仓的后侧设置在单道传送机上,且分选仓的前侧设置在双道传送机上,所述分选仓内部坐落在单道传送机上的部位中间开设有凹槽,且凹槽直径与小直径轴承内圈长度一致。

7、作为上述技术方案的进一步描述:所述第一齿轮、第二齿轮与第三齿轮平行,且第一齿轮、第二齿轮与第三齿轮呈顺时针旋转。

8、作为上述技术方案的进一步描述:所述挡板与单道传送机接触位置的上侧开设有凹槽,且挡板开设的凹槽高度与轴承内圈的高度一致。

9、本实用新型具有如下有益效果:

10、本实用新型设计的轴承内圈冷挤压毛坏车削基准面双通道分选上料机构,通过设计配合,先通过单道传送机将不同直径的轴承内圈运输过来,经过分选仓时,由第一电机、第二电机、第三电机、第一齿轮、第二齿轮与第三齿轮将轴承内圈进行直径不同的分选,分选完毕后由传感器感应传递信号将混入大直径轴承传送机上的小直径轴承通过电动推杆推到小直径传送机上,在运送到不同的双道传送机上,减轻了工作人员的工作量,以机械代替人工,降低了劳动成本。

技术特征:

1.轴承内圈冷挤压毛坏车削基准面双通道分选上料机构,包括单道传送机(1)和双道传送机(4),其特征在于:所述单道传送机(1)的内端设置有传送轮(5),所述单道传送机(1)上端面左侧固定连接有挡板(2),所述单道传送机(1)上端面的右侧固定连接有分选仓(3),所述分选仓(3)的下端面右侧固定连接有双道传送机(4),所述分选仓(3)的上端面固定连接有传感器(6),所述分选仓(3)的右端面固定连接有连接杆(18),所述连接杆(18)的后端固定连接有支撑板(13),所述支撑板(13)的左端固定连接有电动推杆(14),所述分选仓(3)的内部后方左侧固定连接有第三驱动轴(17),第三驱动轴(17)的上端面固定连接有第三电机(9),第三驱动轴(17)的下侧固定连接有第三齿轮(12),所述分选仓(3)的内部后方中间偏左固定连接有第二驱动轴(16),所述第二驱动轴(16)上端面固定连接有第二电机(8),所述驱动轴下侧固定连接有第二齿轮(11),所述分选仓(3)的内部后方中间固定连接有第一驱动轴(15),所述第一驱动轴(15)上端面固定连接有第一电机(7),所述第一驱动轴(15)下侧固定连接有第一齿轮(10)。

2.根据权利要求1所述的轴承内圈冷挤压毛坏车削基准面双通道分选上料机构,其特征在于:所述第一齿轮(10)的数量有两个,且第一齿轮(10)均匀的分布在第一驱动轴(15)的下侧,所述第三齿轮(12)的数量有两个,且第三齿轮(12)均匀的分布在第三驱动轴(17)的下侧,所述连接杆(18)的数量有两个,且连接杆(18)均匀的分布在支撑板(13)的前后两端。

3.根据权利要求1所述的轴承内圈冷挤压毛坏车削基准面双通道分选上料机构,其特征在于:所述分选仓(3)的左侧设置有凹槽,且分选仓(3)左侧的凹槽与大直径轴承内圈直径一致,所述分选仓(3)的右侧设置有凹槽,且分选仓(3)右侧的凹槽与小直径轴承内圈直径一致。

4.根据权利要求1所述的轴承内圈冷挤压毛坏车削基准面双通道分选上料机构,其特征在于:所述分选仓(3)内部右侧设置有凹槽,且分选仓(3)内部左侧凹槽大小与电动推杆(14)大小一致。

5.根据权利要求1所述的轴承内圈冷挤压毛坏车削基准面双通道分选上料机构,其特征在于:所述分选仓(3)的后侧设置在单道传送机(1)上,且分选仓(3)的前侧设置在双道传送机(4)上,所述分选仓(3)内部坐落在单道传送机(1)上的部位中间开设有凹槽,且凹槽直径与小直径轴承内圈长度一致。

6.根据权利要求1所述的轴承内圈冷挤压毛坏车削基准面双通道分选上料机构,其特征在于:所述第一齿轮(10)、第二齿轮(11)与第三齿轮(12)平行,且第一齿轮(10)、第二齿轮(11)与第三齿轮(12)呈顺时针旋转。

7.根据权利要求1所述的轴承内圈冷挤压毛坏车削基准面双通道分选上料机构,其特征在于:所述挡板(2)与单道传送机(1)接触位置的上侧开设有凹槽,且挡板(2)开设的凹槽高度与轴承内圈的高度一致。

技术总结

本技术涉及轴承内圈分选技术领域,尤其是指轴承内圈冷挤压毛坏车削基准面双通道分选上料机构,包括弹道传送机和双道传送机,单道传送机的内端设置有传送轮,单道传送机上端面固定连接有挡板,单道传送机上端面的右侧固定连接有分选仓,分选仓的下端面右侧固定连接有双道传送机,本技术设计的轴承内圈冷挤压毛坏车削基准面双通道分选上料机构,通过设计配合,在对轴承内圈进行运输时,用第一电机、第二电机、第三电机、第一齿轮、第二齿轮与第三齿轮将轴承内圈进行直径不同的分选,分选完毕后运送到不同的双道传送机上,减轻了工作人员的工作量,以机械代替人工,降低了劳动成本。

技术研发人员:蔡正力,吴仲胜,石原健二

受保护的技术使用者:浙江精力轴承科技有限公司

技术研发日:20230830

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!