辊套、铸轧辊及辊套的追踪系统的制作方法

本技术涉及铸轧辊领域,尤其涉及一种辊套、铸轧辊及辊套的追踪系统。

背景技术:

1、铸轧工艺是铝生产的重要环节,熔融状态的铝合金溶液通过铸轧辊的辊缝后,直接形成一定厚度的铝板,便于下一步加工。在铸轧辊上与铝合金溶液接触的就是辊套,它是一种优质合金钢制成的筒状零件。通过热膨胀方式安装在设计有流道的辊芯上。流道中可通入冷却液用于铸轧辊的冷却。

2、由于铸轧工况比较恶劣,辊套需要经常修磨,因此,无法通过在辊套上设置可识别钢印,进行辊套的追踪。现有辊套一般采用人工跟踪的方法。利用人工记录企业内部辊套的状态,包括拥有辊套的数量,每一辊套所处的位置、使用状态等。人工检测辊套使用情况、过材料量等很困难,不仅消耗人力,而且精准度也难以保证。不同供应上的最终产品形状规格一致,难以区分,容易造成记录错误。因此,现有辊套管理给企业带来较多困扰。

技术实现思路

1、为了克服现有技术中的缺陷,本实用新型实施例提供了一种辊套、铸轧辊及辊套的追踪系统,该辊套能够方便工作人员对企业内部辊套的管理,及时了解企业拥有的辊套的所有信息,有利于优化辊套的使用维护。

2、为达到上述目的,本实用新型采用的技术方案是:

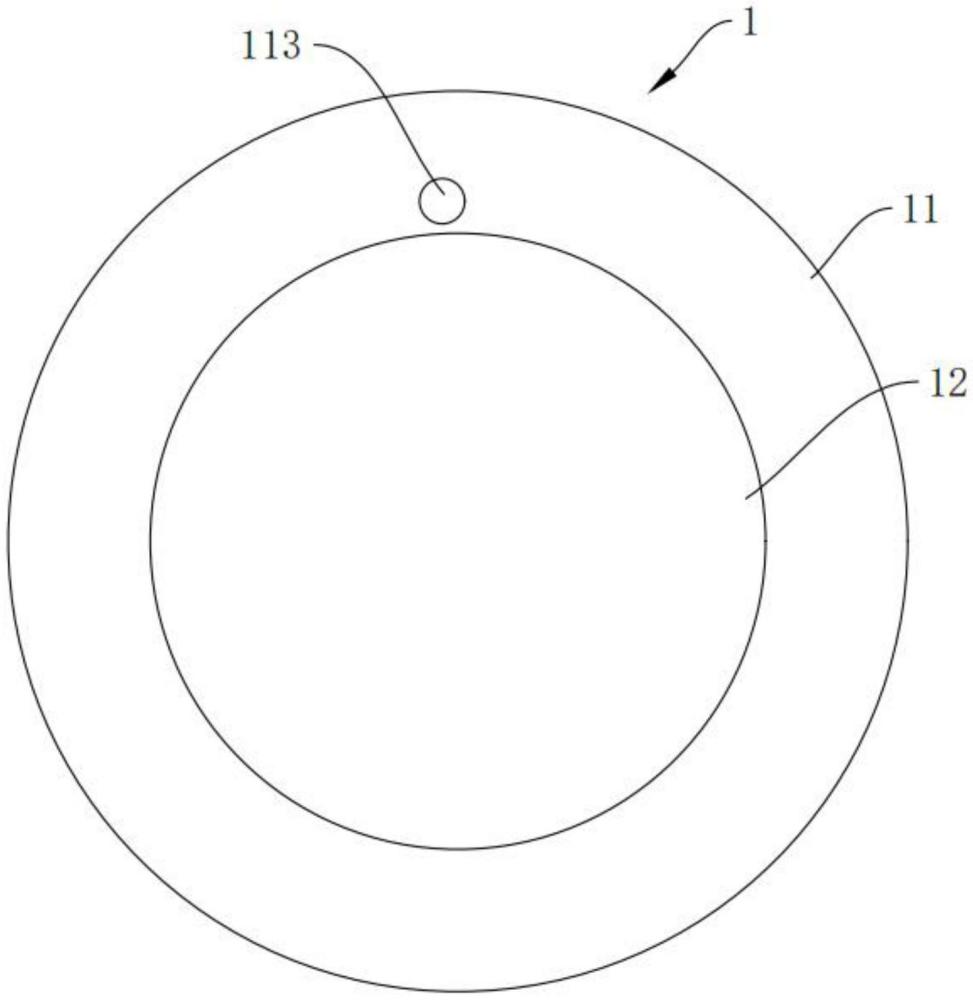

3、第一方面,一种辊套,所述辊套用于铸轧辊,所述辊套具有相对的第一表面和第二表面,所述第一表面为加工面,用于板材成型,所述第二表面为安装面,用于辊套与铸轧辊的辊芯连接;在所述辊套内设有芯片,所述芯片与所述第一表面间的间距≥3mm,所述芯片用于存储辊套的基础信息,所述基础信息包括辊套的出厂信息、位置信息和使用信息,所述芯片能与控制装置或读写设备进行所述基础信息的数据传输。

4、通过在辊套内设置芯片,利用芯片记录辊套的基础信息。由此,用户可利用读写设备轻松获取每一辊套状态,也可通过与芯片相连的控制装置了解企业拥有的所有辊套的基础信息,方便工作人员对企业内部辊套的管理,优化辊套的使用维护,减少了工作人员检测、记录查询的工作量。

5、所述出厂信息可包括辊套型号、生产厂商、加工完成日期等。所述位置信息如辊套在仓库中的具体存放位置或辊套安装的具体设备及所处设备中的位置等。所述使用信息包括辊套的工作时长、转动圈数、产量等。除上述信息外,还可在芯片内存储辊套名称、编号、辊套归属部门、管理人员等。

6、使芯片与第一表面间的间距≥3mm,保证了第一表面的完整性,对辊套工作过程不会产生影响。且由于辊套属于消耗件,其加工面需要经常修磨,使芯片与加工面间的间距≥3mm,可避免芯片对加工面修磨的干涉,或修磨后使芯片暴露于加工面上,影响产品的加工。

7、优选地,所述芯片与所述第一表面间的间距为3~5mm,保证产品的正常使用,加工面强度。

8、在一个优选地实施方式中,所述芯片设置于靠近所述辊套的端部。用户能够快速确定芯片所在区域,有利于读写设备与芯片相靠近,快速获取辊套的基础信息。

9、进一步优选地,在所述辊套的端部沿所述辊套的轴向设置第一安装孔,所述芯片固定于所述第一安装孔内。为了对所述芯片进行保护,还可在所述第一安装孔的开口处设置堵头,密封所述第一安装孔。将第一安装孔设置于辊套的侧面,方便芯片的安装、替换。

10、进一步优选地,在所述辊套的第二表面上设置第二安装孔,所述芯片固定于所述第二安装孔内。第二表面的面积较大,有利于第二安装孔的加工。

11、进一步优选地,在所述辊套的端部设有用于标识芯片位置的标记,便于用户精确、快速确定芯片位置。如将堵头设置为易于识别的彩色件,或在辊套的侧面设置彩色标记,彩色标记与芯片沿辊套的轴向方向设置。

12、进一步优选地,所述芯片为无线射频识别芯片,所述芯片适用温度范围为300~400℃。市场上能够满足上述要求的芯片很多,在此不再举例。

13、进一步优选地,还包括设置于机体上的至少一个感应装置,所述感应装置用于记录所述辊套的工作信息,并经所述控制装置更新所述芯片中的基础信息。通过设置感应装置,可自动获取辊套的工作状况,自动更新基础信息,从而避免了人工检测、记录辊套状态,提高工作效率,保证数据的准确性,降低人工成本。具体,由所述感应装置获取某一时段辊套旋转圈数,同时,控制装置从主线程序中读取该时段的工作参数,控制装置根据感应装置记录的辊套旋转圈数和工作参数,能精确产量。

14、第二方面,一种铸轧辊,所述铸轧辊包括辊芯和安装于所述辊芯上的上述辊套。

15、第三方面,一种用于上述辊套的追踪系统,所述追踪系统包括设置于所述辊套内用于存储辊套的基础信息的芯片,用于读取或更改基础信息的读写设备,与所述芯片相连用于记录所述基础信息的控制装置,与所述控制装置相连用于基础信息显示、查询的客户端。

16、第四方面,一种上述辊套的追踪方法,包括以下步骤:

17、在控制装置中建立辊套数据库,所述辊套数据库中包括需要管理的每一辊套的辊套信息;

18、具体的,所述辊套信息包括基础信息和附加信息;所述基础信息包括出厂信息、位置信息和使用信息,所述附加信息包括辊套编号、采购时间、采购人员、管理人员。

19、该步骤具体包括:辊套在加工完成后,生产厂家会内置芯片,并在芯片中存入辊套的出厂信息,包括辊套型号、厂商名称、加工地址、加工完成日期。企业在采购辊套后,在辊套数据库中建立辊套编号,并且通过读写设备在对应辊套的芯片内写入与辊套数据库中对应的辊套编号。将芯片中的基础数据同步至辊套数据库的对应辊套编号下,并且记录该辊套的采购时间、采购人员及分配后续管理人员。

20、在辊套位置发生变化时,通过读写设备或控制装置在芯片中更改辊套的位置信息,并更新辊套数据库中对应辊套的位置信息;

21、该步骤具体包括:在确定辊套存放位置后,通过读写设备识别芯片,将辊套存放的仓库、货架号、具体位置等信息写入芯片。在将辊套安装至机体上后,通过读写设备识别芯片,将辊套安装的机体名称、具体位置等信息写入芯片。在芯片中位置发生更改后,通过无线传输方式同步更新辊套数据库中的位置信息。在存储或使用过程中,工作人员可随时利用读写设备从芯片中获取目前记录的位置信息,进行查验。

22、在所述辊套工作过程中,控制装置从感应装置获取辊套在工作过程中的转动数据并更新辊套数据库中对应辊套的使用信息。

23、该步骤具体包括:由所述感应装置获取某一时段辊套旋转圈数,同时,控制装置从主线程序中读取该时段的工作参数,控制装置根据感应装置记录的辊套旋转圈数和工作参数,能精确产量。由此,更新辊套总产量、辊套总工作时长、辊套总旋转圈数等信息。

24、所述辊套的追踪方法还包括:控制装置向与其相连的客户端发送辊套信息,供用户查询、管理。

25、由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

26、1.通过在辊套内设置芯片,利用芯片记录辊套的基础信息。由此,用户可利用读写设备轻松获取每一辊套状态,也可通过与芯片相连的控制装置了解企业拥有的所有辊套的基础信息,方便工作人员对企业内部辊套的管理,优化辊套的使用维护,减少了工作人员检测、记录查询的工作量。

27、2.芯片设置于辊套内,且与第一表面间的间距≥3mm,保证了第一表面的完整性,对辊套工作过程不会产生影响。且由于辊套属于消耗件,其加工面需要经常修磨,使芯片与加工面间的间距≥3mm,可避免芯片对加工面修磨的干涉,或修磨后使芯片暴露于加工面上,影响产品的加工。

28、3.芯片为无线射频识别芯片,可以满足读写需求,方便用户获取和更改基础信息。芯片适用温度范围为300~400℃,可适用于铸轧工艺所处的高温环境。

29、为让本实用新型的上述和其他目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附图式,作详细说明如下。

- 还没有人留言评论。精彩留言会获得点赞!