异形钣金伸缩裁切刀的下模反向升降装置的制作方法

本技术涉及到钣金件裁切,具体涉及异形钣金伸缩裁切刀的下模反向升降装置。

背景技术:

1、钣金,是针对金属薄板的一种综合加工工艺,目前,很多产品采用钣金弯折机先将长条形状金属薄板弯折成具有异形的长条形状的钣金件,然后根据不同的需求,将弯折成型后的长条形的异形钣金件裁断成不同长度;通常异形钣金伸缩裁切刀设置在钣金弯折机的后端,钣金弯折机将弯折好的异形钣金件送入到伸缩裁切刀的下模和上刀之间,为了送件方便,需要保证异形钣金件与上刀及下模之间都有一定的间隙,通常都是在异形钣金件的下面设置固定的仿形下模起到支撑作用,在异形钣金件的上面设置运动的仿形上刀,然后运动上刀向下运动,配合仿形下模向下将异形钣金件切断,但由于金属薄板的强度低,采用现有的这种下模间隙固定支撑,上刀向下运动的裁切刀会造成在裁断时,在上刀的外力作用下,由于,起到支撑作用的下模和异形钣金件之间存在一定的间隙,则会造成异形钣金件裁切处严重变形,为了减少这种变形,解决的方法是减少下模和异形钣金件之间存在的间隙,最好是采用将下模采用升降装置,在需要通过异形钣金件时下降下模,增大下模和异形钣金件之间的间隙,在需要裁切时上升下模,使得下模完全贴合异形钣金件,减少甚至消除下模和异形钣金件之间的间隙,从而减少下异形钣金件的变形,提高异形钣金件产品切断后产品的合格率。

2、综上所述,申请人提出一种异形钣金伸缩裁切刀的下模反向升降装置。

技术实现思路

1、本实用新型提供一种异形钣金伸缩裁切刀的下模反向升降装置,能将裁切的下模进行升降,从而使得在裁切时,下模紧贴异形钣金件,从而减少裁切时,异形钣金件的变形,提高异形钣金件产品切断后产品的合格率;在需要通过异形钣金件时,下模远离异形钣金件,增调大间隙,保证异形钣金件的移动通过。

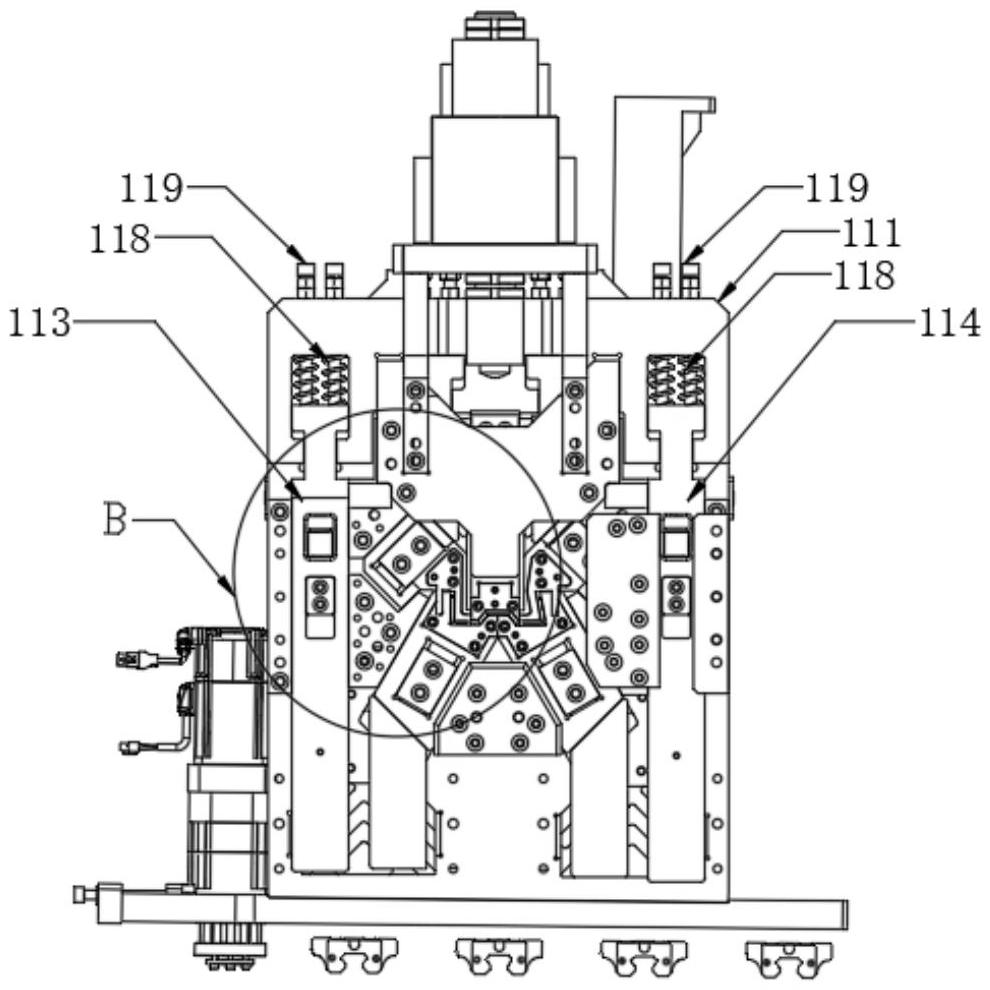

2、为了解决上述问题,本实用新型包括中间固定板、第一驱动组件、左仿形活动下模、右仿形活动下模、左下模移动架和右下模移动架,所述左仿形活动下模的内围和所述的异形钣金件的左部分的外围匹配一致,所述右仿形活动下模的内围和所述的异形钣金件的右部分的外围匹配一致;所述左仿形活动下模活动固定在所述的左下模移动架上,所述右仿形活动下模活动固定在所述的右下模移动架上;在第一驱动组件作用下,所述左下模移动架推动所述左仿形活动下模向异形钣金件左部分外围边缘贴紧配合;所述右下模移动架推动所述右仿形活动下模向异形钣金件右部分外围边缘贴紧配合。

3、由于异形钣金件是通过钣金弯折机弯折成异形,通常至少有一个相对较大的中间平面,先选择采用这个较大平面作为基础面,采用上述技术方案的异形钣金伸缩裁切刀的下模反向升降装置,开始时异形钣金件通过上面的切刀和下面的左仿形活动下模、右仿形活动下模之间的间隙,然后,通过用左仿形活动下模、右仿形活动下模将异形钣金件仿形支撑住后进行裁切,由于都是采用的仿形的下模,所以能保证下模与异形钣金件紧密贴合支撑,在切刀下切时贴合异形钣金件,从而保证在切合时,间隙非常小(甚至可以无间隙),从而保证了裁切处不会发生严重变形,保持了已经成型的异形钣金件的形状,从而提高了导致异形钣金件产品的合格率。

4、为了能具体的保证左侧下推力块、右侧下推力块、左仿形刀架、右仿形刀架的运行轨迹,更好的利用左侧下推力块和右侧下推力块将异形钣金件夹持支撑,更好的利用仿形刀将异形钣金件裁切段,限定所述第一驱动组件包括位于上端的第一驱动动力源、门架、左侧压力推杆和右侧压力推杆,所述第一驱动动力源驱动门架上下运动,所述门架的两侧作用在竖直的所述左侧压力推杆上和所述右侧压力推杆上,所述左侧压力推杆的下端内侧固定有具有右侧为第一右斜边的左侧下推力块,所述右侧压力推杆的下端内侧固定有具有第一左斜边的右侧下推力块;所述左下模移动架左侧设有与所述左侧下推力块第一右斜边匹配的第二左斜边,所述右下模移动架右侧设有与所述右侧下推力块第一左斜边匹配的第二右斜边。

5、更进一步,限定所述的左侧压力推杆和所述右侧压力推杆的上端均设有侧压架行程杆和侧压架弹簧,所述侧压架行程杆的上端穿过所述门架的上横梁,所述侧压架弹簧套接在所述侧压架行程杆的下段。采用这种侧压架行程杆和侧压架弹簧的结构,在第一驱动组件作用时,开始门架向下压,侧压架弹簧先压缩变形,达到一定的形变时,再带动侧压架行程杆和左侧压力推杆和右侧压力推杆向下运动,反过来,顺序相反。

6、更进一步,为了保证下模在运行到合适固定的位置时,从而锁定住,一方面保证不会对异形钣金件进行压紧变形,另一方面也保证在切断时不会出现松动的现象,从而更好的保证切断的效果,限定还包括有锁止装置,所述锁止装置为两个,每个所述锁止装置包括弹簧锁销装置和锁止孔,所述左边的锁止孔设置在所述左侧压力推杆中段,在所述中间固定板后面对应左边的锁止孔的位置设置有所述左边的弹簧锁销装置;所述右边的锁止孔(设置在所述右侧压力推杆中段,在所述中间固定板后面对应右边的锁止孔(的位置设置有所述右边的弹簧锁销装置;所述弹簧锁销装置包括前后方向设置的锁止弹簧销(和预压弹簧,所述预压弹簧预压在所述的锁止弹簧销的后段,在所述左仿形活动下模和异形钣金件左部分外围边缘贴紧配合时,所述左边的锁止弹簧销在预压弹簧作用下伸入左边的锁止孔内,所述的左仿形活动下模锁定;在所述右仿形活动下模向异形钣金件右部分外围边缘贴紧配合时,所述右边的锁止弹簧销在预压弹簧作用下伸入右边的锁止孔内,所述的右仿形活动下模锁定,采用这种预压弹簧作用锁止弹簧销在运行到确定的位置时,直接就可以将侧压力推杆,即左仿形活动下模运行位置进行锁定,这种锁止弹簧销和预压弹簧形成弹簧锁销的结构是常用的现有技术。

7、考虑到采用了锁定结构能更好的锁住,但在刀退出的时候,锁定结构不会自动解锁,还需要人工进行手动解锁,再进一步限定了还包括退锁装置,所述退锁装置为对应锁止装置位置的两个,所述退锁装置包括退锁连接板、退锁装置侧板、退锁安装板、上薄下厚的楔形板、退锁挂钩、退锁拉簧、滑动压缩弹簧和解锁销,所述退锁安装板固定在所述的中间固定板上,所述退锁安装板中间设置有上下滑动的导向板槽,所述楔形板设置在所述导向板槽内,在所述楔形板上端设置有滑动压缩弹簧;所述退锁连接板外端与所述的第二驱动组件固定连接,所述退锁挂钩的上端与所述的退锁连接板内端铰链;所述退锁拉簧设置在退锁挂钩的下端,所述退锁拉簧的后端挂接在所述退锁挂钩上,所述退锁拉簧的前端挂接在所述退锁安装板的下端,在所述退锁拉簧的预拉作用下,所述退锁挂钩作用在所述的楔形板的楔面上;所述退锁装置侧板上设置有前后方向设置的移动滑槽,所述解锁销活动匹配设置在所述的移动滑槽内,所述解锁销与所述的锁止弹簧销垂直连接,所述解锁销在所述预压弹簧的作用下,始终预压在楔形板的楔面上,当所述的解锁销作用在楔形板薄处位置时,所述锁止弹簧销伸入在所述锁止孔内,此时处于锁住状态;当所述的解锁销作用在楔形板厚处位置时,所述解锁销在楔形板的驱动下所述锁止弹簧销向后退出锁止孔,此时处于解锁状态。

8、利用上薄下厚的退锁装置楔形板的楔形面,在弹簧锁销处于薄的位置时,弹簧锁销伸入在锁止孔内,进行了锁定,当上薄下厚的退锁装置楔形板向上运行过程中,在弹簧锁销处于厚的位置时,弹簧锁销退出了锁止孔内,进行了解锁,然后才能使得侧压力推杆的运动。

9、这样的具体结构一方面保证正常的锁定稳定性,另一方面又能确保顺利的解锁,其中,在退锁装置挂钩和退锁装置楔形板接触的位置采用斜面过渡的方式,能更好的稳步的进行过渡和柔和的解锁,保证解锁的稳定性,避免卡住。

10、更进一步,限定退锁挂钩的具体结构和工作方式为退锁挂钩为“7”字型,在其竖直段内口设置有下斜凸台,所述楔形板的底部设有上斜凸台,所述上斜凸台和下斜凸台相互配合;在解锁过程中,开始,在第二驱动动力源作用下,所述退锁挂钩的下斜凸台挂着所述楔形板的上斜凸台,带动所述的楔形板向上移动,楔形板厚度逐渐增厚驱动所述锁止弹簧销向后退出锁止孔时,所述的楔形板在所述的导向板槽内滑动到上端,所述滑动压缩弹簧处于压缩状态,所述退锁挂钩的下斜凸台沿着所述的楔形板的上斜凸台的斜边脱开所述所述的楔形板的下端,退锁挂钩抬高,在所述滑动压缩弹簧向下弹力作用下以及同时在第一驱动动力源继续向上力作用下,所述锁止孔与所述的锁止弹簧销位置错开,所述楔形板向下运动恢复到解锁状态。

11、更进一步,限定所述的锁止弹簧销为矩形,所述锁止孔也为配套的矩形,矩形的弹簧销相对圆形的弹簧销而言,能保证在外力锁定时不会发生旋转,更好的保证了锁定效果。

12、采用上述方法,能保证异形钣金伸缩裁切刀的下模反向升降装置和钣金弯折机结合配套使用,连续不断的对弯折成异形钣金件进行裁切,流水化作业,保证裁切效果和自动性,由于采用仿形切刀和下模,可以更换不同的下模和切刀,适用于多种不同类型的产品的异形钣金件,从而保证切断的效果和异形钣金件的产品的合格率。

- 还没有人留言评论。精彩留言会获得点赞!